1.本实用新型属于曲面加工装置技术领域,涉及一种复合材料导管螺旋桨叶梢修磨装置。

背景技术:

2.导管螺旋桨,又称“套筒螺旋桨”,是在开放式螺旋桨外围增加一个环形套筒而成,套筒的剖面一般为机翼型或折角型,其具有提高船舶操纵性能、保护螺旋桨不与异物碰撞、增加推进效率等优点,被广泛应用在破冰船、拖船、大型油船等螺旋桨负荷较重的船舶上。导管螺旋桨中导管内壁与螺旋桨叶梢之间的间隙称为叶梢间隙,叶梢间隙的大小直接影响着推力、力矩以及桨叶压力沿弦线的分布状态;在制造和装配工艺允许的情况下,提高叶梢间隙的均匀性和控制精度,可有效降低桨叶尖的扰流损失,提高导管螺旋桨的水动力性能及其流场控制精确度,因此叶梢间隙是导管螺旋桨设计的一个重要参数,有效控制叶梢尺寸精度和线型一致性是保证这一参数的关键。

3.导管螺旋桨包括常规金属螺旋桨和复合材料螺旋桨,与金属螺旋桨相比,复合材料螺旋桨具有轻质高效、低振动、低噪声、耐海水腐蚀等优点。常规金属导管螺旋桨一般使用五轴数控铣床来实现叶梢曲面线型的精确加工,而该方法很难在复合材料螺旋桨上得到应用,其主要原因为纤维增强复合材料是一种难切削加工的材料,它的脆性大、硬度高,随着叶梢曲面切削点的不停变换,刀具受力点和受力方向也随之变化,很难保证刀具受力的均匀性,会造成叶梢毛刺、分层、薄边蹦裂等质量问题。

4.目前,采用手工分段修磨和反复测量确认的方式,加工质量严重依赖操作人员技能水平,不能有效保证叶梢线型精度及加工效率,难以满足复合材料导管螺旋桨叶梢高质量、高效加工的需求。

技术实现要素:

5.本实用新型的目的是提供一种复合材料导管螺旋桨叶梢修磨装置,解决了现有手工修磨误差大,修磨效率低的问题。

6.本实用新型所采用的技术方案是,一种复合材料导管螺旋桨叶梢修磨装置,包括机架,机架上从左到右依次设置有测量基准座、往复式摆动机构、随形磨削滑块和数显进给机构,机架为上下两层整体结构,包括顶板和底板,顶板左右两侧开设有安装测量基准座和随形磨削滑块的定位轨道槽,顶板中间开设有安装往复式摆动机构的接口,数显进给机构安装在底板上,随形磨削滑块与数显进给机构固定连接。

7.其中,往复式摆动机构包括定位转轴、锁紧压板、旋转摆动汽缸和支撑座,定位转轴竖直安装在顶板中间的接口中,锁紧压板设置在定位转轴顶部,支撑座套设在定位转轴,并与机架顶板底面固定连接,旋转摆动汽缸的驱动轴与定位转轴底端相连接。

8.测量基准座与随形磨削滑块相对面为工作面,工作面为叶梢端面线型的等距基准曲面。

9.随形磨削滑块的工作面为磨削面,磨削面上粘附有砂纸。

10.数显进给机构包括手摇滑台、光栅尺位移传感器和光栅尺显示器,手摇滑台固定连接在机架底板上,随形磨削滑块固定在手摇滑台上,光栅尺位移传感器安装在手摇滑台一侧,与手摇滑台进给方向平行,光栅尺显示器安装在机架上。

11.测量基准座固定在机架上。

12.本实用新型的有益效果是,采用机架、测量基准座、往复式摆动机构、随形磨削滑块和数显进给机构组成复合材料导管螺旋桨叶梢修磨装置,将修磨螺旋桨叶固定在往复式摆动机构上,使待修磨螺旋桨叶沿周向进行一定角度的往复式高频摆动,替代人工实现对打磨路径的准确控制,节省人力投入,提高磨削效率;结合随形磨削的方法进行复杂自由曲面的加工,可一次完成叶梢整个曲面的同步打磨,实现叶梢连续磨削,保证线型一致性,消除崩裂和边缘棱边不完整风险;通过渐进式增加磨削量的方式,以提高精度的易控性,降低了对人员技能的要求。

附图说明

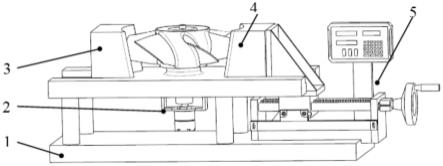

13.图1是本实用新型一种复合材料导管螺旋桨叶梢修磨装置的结构示意图;

14.图2是本实用新型一种复合材料导管螺旋桨叶梢修磨装置的爆炸示意。

15.图中,1.机架,2.往复式摆动机构,3.测量基准座,4.随形磨削滑块,5.数显进给机构,6.定位转轴,7.锁紧压板,8.螺旋桨,9.旋转摆动汽缸,10.支撑座,11.砂纸,12.手摇滑台,13.光栅尺位移传感器,14.光栅尺显示器。

具体实施方式

16.下面结合附图和具体实施方式对本实用新型进行详细说明。

17.本实用新型一种复合材料导管螺旋桨叶梢修磨装置,参照图1和图2,包括机架1,机架1上从左到右依次设置有测量基准座3、往复式摆动机构2、随形磨削滑块4和数显进给机构5,所述机架1为上下两层整体结构,包括顶板和底板,顶板左右两侧开设有安装测量基准座3和随形磨削滑块4的定位轨道槽,顶板中间开设有安装往复式摆动机构2的接口,数显进给机构5安装在底板上,随形磨削滑块4与数显进给机构5固定连接。

18.往复式摆动机构2包括定位转轴6、锁紧压板7、旋转摆动汽缸9和支撑座10,定位转轴6竖直安装在顶板中间的接口中,锁紧压板7设置在定位转轴6顶部,支撑座10套设在定位转轴6,并与机架1顶板底面固定连接,旋转摆动汽缸9的驱动轴与定位转轴6底端相连接。修磨螺旋桨叶梢时,先拆下锁紧压板7,将待修磨的螺旋桨8套设在定位转轴6上,然后用锁紧压板7将螺旋桨8固定在定位转轴6上,启动旋转摆动汽缸9,旋转摆动汽缸9带动定位转轴6沿周向进行一定角度的往复式高频摆动,定位转轴6带动螺旋桨8进行往复式高频摆动,摆动幅度可通过旋转摆动汽缸9的角度限位进行自由设置,进而实现对打磨路径的规划。

19.测量基准座3为叶梢尺寸和线型检测辅助机构,安装固定在机架1顶板左侧的定位轨道槽中,与定位转轴6的径向和轴向进行基准关联,需根据不同产品的叶梢尺寸和线型进行对应配置;测量基准座3与随形磨削滑块4相对面为工作面,工作面为叶梢端面线型的等距基准曲面,并与修磨后的叶梢端面形成均匀间隙,可通过测量间隙的均匀性对叶梢尺寸和线型一致性进行准确检测和评价。

20.随形磨削滑块4的工作面为磨削面,磨削面上粘附有砂纸11,随形磨削滑块4放置在机架1顶板右侧的定位轨道槽中,由背部连接的数显进给机构5进行驱动,并沿定位轨道槽方向进行径向进刀,与摆动的螺旋桨8叶梢接触后可实现当前叶片梢部的整体随形磨削。

21.数显进给机构5包括手摇滑台12、光栅尺位移传感器13和光栅尺显示器14,手摇滑台12固定连接在机架1底板上,随形磨削滑块4固定在手摇滑台12上,光栅尺位移传感器13安装在手摇滑台12一侧,与手摇滑台12进给方向平行,光栅尺显示器14安装在机架1上,实时显示手摇滑台12和随形磨削滑块4运动的位移量,可实现对修磨进给量的监测。

22.机架1采用钢材装配焊接成一体,通过整体加工形成定位轨道槽、机构安装定位接口等特征;定位转轴6为9cr18轴承钢,安装在轴孔内,并通过轴肩和平面轴承实现轴向约束;测量基准座3和随形磨削滑块4材质为304不锈钢材质,根据不同产品的叶梢尺寸线型和机架1上的定位轨道接口尺寸进行加工;手摇滑台12选用一字重型结构,重复精度0.01mm,行程200mm;光栅尺位移传感器13选用型号dc10-50m/5μm,量程200mm,精度

±

5μm;光栅尺显示器14规格为电源范围ac80v~260v/50hz~60hz,单轴坐标,分辨率0.5μm;旋转摆动汽缸9选用缸径40mm,旋转角度可调范围0

°

~230

°

,允许工作压力0.2mpa~1.0mpa;砂纸11选用纸基背胶型,目数根据表面光洁度要求进行选择。

23.基于本实用新型的复合材料导管复合材料导管螺旋桨叶梢修磨装置的修磨方法,其特征是产品以中轴线为旋转中心,沿周向进行一定角度的往复式高频摆动,替代人工实现对打磨路径的准确控制,节省人力投入,提高磨削效率;结合随形磨削的方法进行复杂自由曲面的加工,可一次完成叶梢整个曲面的同步打磨,实现叶梢连续磨削,保证线型一致性,消除崩裂和边缘棱边不完整风险;通过渐进式增加磨削量的方式,以提高精度的易控性,降低对人员技能要求。

24.采用本实用新型复合材料导管螺旋桨叶梢修磨装置时,具体操作步骤如下:

25.步骤1、将螺旋桨产品8对应的专用测量基准座3安装在机架1上层板左侧的定位轨道槽上,并进行紧固;

26.步骤2、在随形磨削滑块4的磨削面上粘贴砂纸11,放置在机架1上层板右侧的定位轨道槽上,并与手摇滑台12进行连接紧固;

27.步骤3、操作手摇滑台12,使随形磨削滑块4向右移动,退让出螺旋桨产品8安装空间,调整旋转摆动汽缸9的摆动速度和摆动角度;

28.步骤4、将螺旋桨产品8安装在机架1的定位转轴6上,使待修磨的叶片正对随形磨削滑块4,并用锁紧压板7进行固定;

29.步骤5、启动旋转摆动汽缸9,驱动螺旋桨产品8进行周向往复式运动;

30.步骤6、启动光栅尺显示器14,操作手摇滑台12,驱动随形磨削滑块4接触待修磨的叶片,确认叶片端面磨削光顺后,置零光栅尺显示器14坐标数据,完成对刀;

31.步骤7、向右移动随形磨削滑块4至与叶片端面脱离,暂停旋转摆动汽缸9,松开锁紧压板7,将磨削的叶片旋转至与测量基准座3对正,用测量棒测量其间隙值,并计算出剩余修磨量;

32.步骤8、将磨削的叶片旋转至与随形磨削滑块4对正的状态,锁紧产品,启动旋转摆动汽缸9,操作手摇滑台12,驱动随形磨削滑块4对叶片端面进行修磨,当光栅尺显示器14坐标数据与计算的剩余修磨量一致时,磨削过程完成;

33.步骤9、重复步骤7,确认磨削后的间隙尺寸达到工艺要求;

34.步骤10、重复步骤4~步骤9,完成其余叶片叶梢的修磨。

35.实施例1

36.3叶复合材料导管螺旋桨,直径0.6m,要求叶梢间隙1.5mm

±

0.2mm,叶梢端面光顺。根据导管内表面线型分别制作测量基准座3和随形磨削滑块4;设置旋转摆动汽缸9的摆动速度为120次/min,摆动角度为

±

20

°

;选用100目砂纸11;手摇滑台12的进给速度约0.2mm/min;按照上述实施步骤进行操作。

37.本实施例中对20件3叶复合材料导管螺旋桨进行叶梢修磨,修磨叶片数量60个;采用本实用新型方法,平均工时从61.8min/个缩短为10.2min/个,效率提高了6倍以上;尺寸精度从原来的

±

0.2mm提高至

±

0.1mm,详细数据见下表。本实施例叶梢无毛刺、分层、薄边蹦裂现象。

38.本实用新型方法与原打磨方法的加工效率和加工精度

[0039][0040]

实施例2

[0041]

7叶复合材料导管螺旋桨,直径0.4m,要求叶梢间隙1.2mm

±

0.2mm,叶梢端面光顺。根据导管内表面线型分别制作测量基准座3和随形磨削滑块4;设置旋转摆动汽缸9的摆动速度为100次/min,摆动角度为

±

15

°

;选用150目砂纸11;手摇滑台12的进给速度约0.3mm/min;按照上述实施步骤进行操作。

[0042]

本实施例中对10件7叶复合材料导管螺旋桨进行叶梢修磨,修磨叶片数量70个;采用本实用新型方法,平均工时从62.3min/个缩短为11.4min/个,效率提高了5倍以上;尺寸精度从原来的

±

0.2mm提高至

±

0.1mm,详细数据见下表。本实施例叶梢无毛刺、分层、薄边蹦裂现象。

[0043]

本实用新型方法与原打磨方法的加工效率和加工精度

[0044]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。