1.本实用新型涉及一种应用于机动车辆动力及减速装置生产的轴承自动压装工作站,属于冲压加工制造领域。

背景技术:

2.伴随国内智能制造技术的快速发展,工业自动化控制与集成装备普遍地得以应用。基于机动车辆生产工艺的不断提升,对于汽车减速机、摩托车发动机等使用传动轴承压装设备的精度与加工效率提出了越来越高的要求。

3.现有轴承压装设备普遍采用对顶、对压、双伺服压装机构,以分别并行地实施对轴承压装面的支撑和轴承压装操作。从控制系统配置上看,目前物料供应仍需人工辅助或依靠人工放件,不仅劳动强度较大,且生产效率较低。由于缺少来料一致性控制,因此压装轴承的供料、压装同步性不高、难以保证压装精度。

4.导致上述现有技术问题的重要原因之一是,缺少与伺服压装机配套的料仓与按工艺步骤实施夹取来料的机械手,从而导致轴承加工质量较低、现有生产工序较繁杂、自动化与智能化生产水平仍较低。

5.有鉴于此,特提出本专利申请。

技术实现要素:

6.本实用新型所述的轴承自动压装工作站,在于解决上述现有技术存在的问题而提出配套于伺服压装机以提高轴承压装效率的解决方案,以实现压装全过程的全自动化与智能化控制,提高生产节拍与适合多类型多品种轴承一站式生产的设计目的。

7.为实现上述设计目的,本技术所述的轴承自动压装工作站,包括配套于轴承伺服压装机的自动料仓和六轴机器人,六轴机器人的输出端连接自动抓取机构;所述的自动料仓包括底座、以及分别设置在底座上并沿垂向叠放的轴承板自动料仓和轴承自动料仓;所述的轴承板自动料仓包括活动地连接于底座上的一组基座、在两侧基座上分别设置有两组沿垂向叠放的直线导轨、一组转换气缸;两组沿垂向叠放的安装基板,其两侧底部分别通过滑块活动地连接于直线导轨;位于两侧基座的转换气缸分别驱动连接于安装基板;在安装基板设置有,用于定位轴承板的定位柱、用于支承轴承板的支承柱。

8.进一步地,所述的轴承自动料仓包括安装底板、以及安装于安装底板上部的轴承料仓暂存料架和轴承出料盒、安装于安装底板底部的驱动气缸、设置于安装底板上部的轴承顶出板,驱动气缸驱动连接于轴承顶出板;在轴承料仓暂存料架上、轴承顶出板上,均连接有数个用于存放轴承并具有中空腔体的轴承料仓;在轴承出料盒上设置有轴承涂油棉和光电检测开关。

9.进一步地,所述的自动抓取机构包括连接杆、在连接杆一端设置有用于连接六轴机器人的定位销,在连接杆的另一端连接有夹紧气缸和气爪;所述夹紧气缸的输出轴分别通过两侧的夹紧臂连接一组轴承板夹紧块,所述气爪的输出端连接有数组抓手手指。

10.综上内容,本技术所述的轴承自动压装工作站具有以下优点:

11.1、本技术提出专门用于汽车减速机、摩托车发动机用轴承压装生产的自动工作站,因而,能够显著地提高轴承压装生产效率和降低设备成本。

12.2、有针对性地配套于伺服压装机,本技术能够适用于多种类型与品种轴承的一站式压装生产,生产线自动化与智能化水平较高。

13.3、应用本技术,有利于提高轴承压装生产工艺的一致性、生产波动范围较小。

14.4、本技术将自动供料与机器人自动抓取有机地结合,有力地辅助伺服压装机提高生产效率与制造质量,而且无需人工辅助与干预,相应地降低制造成本。

附图说明

15.现结合以下附图来进一步地说明本实用新型。

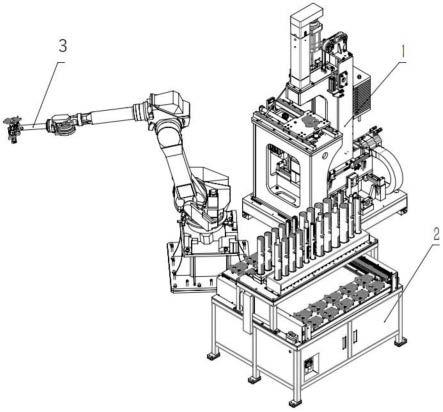

16.图1是本技术所述轴承自动压装工作站的结构示意图;

17.图2-1和图2-2分别是所述自动料仓不同视角的结构示意图;

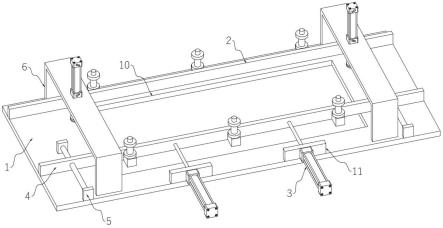

18.图3是所述轴承板自动料仓的结构示意图;

19.图4-1和图4-2分别是所述轴承自动料仓不同视角的结构示意图;

20.图5-1和图5-2分别是所述自动抓取机构不同视角的结构示意图;

21.图5-3是机器人抓取状态的示意图;

22.图6是机器人抓取轴承板时的示意图;

23.图7是机器人抓取轴承时的示意图;

24.在上述附图中,1-轴承伺服压装机、2-自动料仓、3-自动抓取机构;21-底座、22-轴承板自动料仓、23-轴承自动料仓、221-基座、222-安装基板、223-定位柱、224-支承柱、225-直线导轨、226-转换气缸、231-安装底板、232-轴承顶出板、233-驱动气缸、234-轴承料仓、235-轴承料仓暂存料架、236轴承出料盒、237-轴承涂油棉、238-光电检测开关、31-连接杆、32-夹紧气缸、33-轴承板夹紧块、34-气爪、35-抓手手指、36-定位销。

具体实施方式

25.为更进一步地阐述本技术为达成预定设计目的所采取的技术手段,现结合附图提出以下较为优选的实施方案。

26.在以下描述中阐述了具体细节以便于充分理解本实用新型。但是本实用新型能够以多种不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广。因此本实用新型不受下面公开的具体实施方式的限制。

27.实施例1,如图1至图7所示,本技术所述的轴承自动压装工作站,包括配套于轴承伺服压装机1的自动料仓2和六轴机器人,六轴机器人的输出端连接自动抓取机构3。

28.所述的自动料仓2包括底座21、以及分别设置在底座21上并沿垂向叠放的轴承板自动料仓22、轴承自动料仓23;

29.所述的轴承板自动料仓22包括活动地连接于底座21上的一组基座221、在两侧基座221上分别设置有两组沿垂向叠放的直线导轨225、一组转换气缸226;

30.两组沿垂向叠放的安装基板222,其两侧底部分别通过滑块(图中未示出)活动地连接于直线导轨225;

31.位于两侧基座221的转换气缸226分别驱动连接于安装基板222,以实现安装基板222在两侧基座221之间形成的取件位、上料位两个工位之间的切换与导向,同时提供较高的运行精度与平稳性能;

32.在安装基板222上设置有,用于定位轴承板的定位柱223以同时实现对轴承板的定位与支承,用于支承轴承板的支承柱224。

33.所述的轴承自动料仓23包括为整个料仓提供安装面与重力支承的安装底板231、以及安装于安装底板231上部的轴承料仓暂存料架235和轴承出料盒236、安装于安装底板231底部的驱动气缸233、设置于安装底板231上部的轴承顶出板232,驱动气缸233驱动连接于轴承顶出板232以实现轴承顶出板232沿安装底板231水平地推出或拉回;

34.在轴承料仓暂存料架235上、轴承顶出板232上,均连接有数个用于存放轴承并具有中空腔体的轴承料仓234,轴承料仓234用于多种类型轴承的长时间供给;

35.在轴承出料盒236上设置有轴承涂油棉237,以针对由轴承顶出板232推出的、并在轴承出料盒236上暂时存放的轴承进行润滑油的涂刷;

36.在轴承出料盒236上设置有光电检测开关238,以检测轴承出料盒236上是否有轴承的存在。

37.所述的自动抓取机构3包括连接杆31、在连接杆31一端设置有用于连接六轴机器人的定位销36,在连接杆31的另一端连接有夹紧气缸32和气爪34;

38.所述夹紧气缸32的输出轴分别通过两侧的夹紧臂连接一组轴承板夹紧块33,夹紧气缸32采用压缩空气驱动以实现拉动夹紧臂的开合,从而带动轴承板夹紧块33的开合、实现对轴承板的夹持与松开;

39.所述气爪34的输出端连接有数组抓手手指35,气爪34采用压缩空气驱动以带动抓手手指35实现同轴心地闭合动作,从而实现轴承的抓取及松开。

40.基于上述轴承自动压装工作站的结构设计,轴承和轴承板压装前的供料与夹取操作过程如下:

41.设备初始状态,轴承自动料仓22中的转换气缸236将上层轴承板推送至机器人抓取位等待;轴承自动料仓23中的光电检测开关238检测轴承出料盒236是否有物料,如有则不执行任何动作;如无,则驱动气缸233动作以将气缸活塞杆推出,此时会将连接在一起的轴承顶出板232一起向前推出;这一过程将轴承料仓234最底层轴承推出料仓,并输送至轴承出料盒236位置上,轴承在被推出工程中经过轴承涂油棉237时将润滑油会被涂抹在轴承上端面;

42.上述步骤完成后,自动抓取机构3收到可以抓取的执行命令,在六轴机器人按预先轨迹动作下移至轴承板抓取位置(如图6所示);首先,向夹紧气缸32内压紧腔内通入压缩空气以将夹紧臂向内闭合,带动轴承板夹紧块33向内运行,将轴承板夹紧;自动抓取机构3在六轴机器人按预先轨迹动作下移至轴承抓取位置(如图7所示),向气爪34压紧腔内通入压缩空气,气爪34动作并同轴心的闭合以带动抓手手指35实现同轴心地闭合,通过抓手手指35将轴承抓取;重复上述动作直至抓取3个轴承;

43.轴承伺服压装机1检测到工件全部放置后,启动相应程序以进行自动压装操作。

44.综上内容,结合附图中给出的实施例仅是优选方案。对于所属领域技术人员来说可以据此得到启示,而直接推导出符合本实用新型设计构思的其他替代结构,也应属于本

实用新型所述的方案范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。