1.本实用新型属于医疗用品生产设备技术领域,涉及一种底刀辊结构。

背景技术:

2.在医疗用品中,涉及到一种手术时用到的钡线纱布,其制备过程采用折叠机将纱布进行多道对折,折叠前钡线被转移至纱布上,并与纱布附着在一起;纱布的转移是通过转移辊转移,钡线是通过牵引至纱布上并与其附着成一体,在将纱布进行分切成纱布片后再进折叠。目前的折叠机在纱布切断后,对纱布片的转移过程中主要存在的问题是,纱布分切时底刀辊和切刀辊相互反向旋转在切点位置相切,且切刀必须伸出切刀辊外,容易伤刀;且在切断时纱布产生回弹导致牵引失效;切断后的纱布片需要转移至转鼓上,在转移过程中由于纱布片会收到拉扯,容易发生抽丝现场。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种底刀辊结构,采用在辊体表面轴向方向设置负压孔、底刀槽、插刀槽和负压窗,负压窗内还设置负压孔和负压槽孔,底刀和插刀机构位于底刀槽和插刀槽内,防抽丝网与负压窗配合密封,辊体中心轴向设置的负压腔与负压孔和负压槽孔连通,底刀的弧形抵触面向底刀槽内缩进,防抽丝网的网孔远小于负压孔,辊体端头的中空轴头与负压腔和负压设备连通,纱布分切过程中不易伤刀,分切同时进行牵引,分切后的纱布片不会发生抽丝。

4.为解决上述技术问题,本实用新型所采用的技术方案是:一种底刀辊结构,它包括辊体、底刀、防抽丝网和插刀机构;所述底刀位于辊体的底刀槽内,防抽丝网与辊体的负压窗配合,插刀机构的刀轴位于辊体的插刀槽内,插刀片伸出插刀槽外;辊体的表面布设的负压孔与负压腔连通。

5.所述辊体的中心沿轴向设置负压腔,辊体表面设置的多个负压孔与负压腔连通,辊体两端的空心轴头与负压腔连通。

6.所述辊体的表面轴向设置多个底刀槽和插刀槽,底刀与底刀槽配合;底刀的抵触面为弧形面,弧形面朝向底刀槽的槽口外,并向底刀槽内缩进。

7.所述辊体的表面轴向设置多个内凹的负压窗,负压窗内的负压孔一侧设置负压槽孔,负压槽孔与负压腔连通。

8.所述负压槽孔为矩形孔,其沿辊体轴向布设并靠近于底刀槽。

9.所述防抽丝网为弧形结的网片,网片弧形半径与辊体的半径相同,网片与负压窗配合封闭;防抽丝网的网孔为致密网孔,其孔径远小于负压孔的孔径。

10.所述插刀机构包括刀轴两端配合的轴承,以及位于两个轴承之间与刀轴连接的插刀片,轴承位于插刀槽内与其配合,插刀片伸出插刀槽外。

11.所述刀轴的轴体上设置多个轴向布设的连接孔,插刀片一侧设置多个贯穿的槽型孔,紧固件穿过槽型孔与连接孔连接。

12.所述插刀片的刃口为坡面刃口,其两侧为坡面且圆弧过渡。

13.本实用新型的主要有益效果在于:

14.辊体表面设置底刀槽和插刀槽,底刀和插刀机构分别位于底刀槽和插刀槽内,将底刀和插刀片与辊体整合成一个整体。

15.底刀的抵触面向底刀槽内缩进,在与切刀相切的过程中,切刀与抵触面抵触,此过程中,由于切刀伸出切刀辊外,抵触面缩进于底刀槽内,底刀辊的辊体和切刀辊的辊体虽然相切,但是切刀与底刀的抵触点发生偏移,从而避免伤刀。

16.切刀与底刀的抵触点发生偏移后,在切刀和底刀配合对纱布进行分切时,底刀辊和切刀辊的辊体表面仍夹持纱布并持续牵引,从而避免纱布卷释放的纱布在转移过程中发生回弹。

17.辊体内设置负压腔与辊体表面的负压孔和负压窗连通,分切后的纱布片被吸附在辊体表面,在高速旋转状态下不会掉落。

18.负压窗内的负压孔一侧设置的负压槽孔靠近底刀槽,防抽丝网与负压窗配合密封,且防抽丝网的网孔远小于辊体表面设置的负压孔,使得负压窗区域内的负压远大于辊体表面其余区域内的负压,使纱布片一端的端头被负压窗牢靠吸附。

19.在纱布片转移时,插刀机构与转鼓配合,此过程中,插刀片与纱布抵触且在插刀槽内小幅度偏转,使纱布片受到拉扯,而纱布片的一端被负压窗牢靠吸附,从而避免纱布片端头发生抽丝现象。

附图说明

20.下面结合附图和实施例对本实用新型作进一步说明:

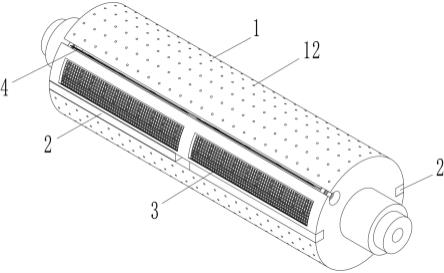

21.图1为本实用新型的结构示意图。

22.图2为图1的主视示意图。

23.图3为图2的左视示意图与切刀辊配合的状态图。

24.图4为发明辊体的主视示意图。

25.图5为图4的左视示意图。

26.图6为图4的a-a处剖视示意图。

27.图7为本实用新型插刀机构的结构示意图。

28.图8为本实用新型刀轴的结构示意图。

29.图9为图7的b处放大示意图。

30.图10为本实用新型防抽丝网的结构示意图。

31.图中:辊体1,负压腔11,负压孔12,底刀槽13,插刀槽14,负压窗15,负压槽孔16,底刀2,抵触面21,防抽丝网3,插刀机构4,刀轴41,轴承42,插刀片43,连接孔44,槽型孔45,坡面刃口46。

具体实施方式

32.如图1~图10中,一种底刀辊结构,它包括辊体1、底刀2、防抽丝网3和插刀机构4;所述底刀2位于辊体1的底刀槽13内,防抽丝网3与辊体1的负压窗15配合,插刀机构4的刀轴41位于辊体1的插刀槽14内,插刀片43伸出插刀槽14外;辊体1的表面布设的负压孔12与负压

腔11连通。使用时,辊体1端头的中空轴头与负压腔11和负压设备连通,纱布分切过程中不易伤刀,分切同时进行牵引,分切后的纱布片不会发生抽丝。

33.优选的方案中,所述辊体1的中心沿轴向设置负压腔11,辊体表面设置的多个负压孔12与负压腔11连通,辊体1两端的空心轴头与负压腔11连通。使用时,辊体1一端的空心轴头与离心风机或真空泵连接,工作时使负压腔11内产生负压,负压孔12与负压腔11连通,从而使辊体1表面产生吸附力,作用于纱布片对其进行吸附。

34.优选的方案中,所述辊体1的表面轴向设置多个底刀槽13和插刀槽14,底刀2与底刀槽13配合;底刀2的抵触面21为弧形面,弧形面朝向底刀槽13的槽口外,并向底刀槽13内缩进。使用时,底刀2和插刀机构4分别安装于底刀槽13和插刀槽14内。

35.优选地,底刀2的抵触面21向底刀槽13内缩进,在与切刀相切的过程中,切刀与抵触面21抵触,此过程中,由于切刀伸出切刀辊外,抵触面21缩进于底刀槽13内,底刀辊的辊体和切刀辊的辊体虽然相切,但是切刀与底刀2的抵触点发生偏移,从而避免伤刀。

36.优选地,切刀与底刀2的抵触点发生偏移后,在切刀和底刀2配合对纱布进行分切时,底刀辊和切刀辊的辊体表面仍夹持纱布并持续牵引,从而避免纱布卷释放的纱布在转移过程中发生回弹。

37.优选的方案中,所述辊体1的表面轴向设置多个内凹的负压窗15,负压窗15内的负压孔12一侧设置负压槽孔16,负压槽孔16与负压腔11连通。使用时,负压窗15内的负压孔12和负压槽孔16与负压腔11连通,从而使得防抽丝网3的区域内产生负压,作用于纱布片的端头对其进行吸附。

38.优选的方案中,所述负压槽孔16为矩形孔,其沿辊体1轴向布设并靠近于底刀槽13。使用时,负压槽孔16的孔径远大于负压孔12的孔径,负压风量在此处较大,从而在上部防抽丝网3对应区域内形成较大的吸附力,而负压槽孔16又靠近于底刀槽13,纱布切断后的端头位于底刀槽13处,从而使纱布切断处的端头形成更强的吸附力。

39.优选的方案中,所述防抽丝网3为弧形结的网片,网片弧形半径与辊体1的半径相同,网片与负压窗15配合封闭;防抽丝网3的网孔为致密网孔,其孔径远小于负压孔12的孔径。使用时,防抽丝网3覆盖负压窗15区域,防抽丝网3的网孔为致密网孔,使得与纱布片的接触面积更大,相对于辊体1表面其余区域的负压孔12周围的吸附力更均衡。

40.优选地,网片安装好后与底刀辊直径相同。

41.优选的方案中,所述插刀机构4包括刀轴41两端配合的轴承42,以及位于两个轴承42之间与刀轴41连接的插刀片43,轴承42位于插刀槽14内与其配合,插刀片43伸出插刀槽14外。使用时,插刀机构4主要用于将分切后的纱布片转移至转鼓上,转移过程中,插刀片43与转鼓配合时会在插刀槽14内发生小幅度偏转,插刀片43带动刀轴41绕轴承42转动。

42.优选地,插刀机构4与转鼓配合的过程中,插刀片43与纱布抵触且在插刀槽14内小幅度偏转,使纱布片受到拉扯,而纱布片的一端被负压窗15牢靠吸附,从而避免纱布片端头发生抽丝现象。

43.优选的方案中,所述刀轴41的轴体上设置多个轴向布设的连接孔44,插刀片43一侧设置多个贯穿的槽型孔45,紧固件穿过槽型孔45与连接孔44连接。使用时,插刀片43与转鼓配合将纱布片转移至转鼓的过程中,插刀片43需要插入转鼓的缝隙内,而插入的深度直接影响转移,因此,在调试阶段,需要对插刀片43的伸出量进行调整,此时,可旋松紧固件,

推拉插刀片43调整到适当的位置后,再旋转紧固件锁紧插刀片43,调整过程方便快捷,调整简单。

44.优选的方案中,所述插刀片43的刃口为坡面刃口46,其两侧为坡面且圆弧过渡。使用时,插刀片43在转移纱布片时摆动过程中,坡面刃口46与纱布片接触滑动,不易伤及纱布片。

45.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。