1.本公开涉及机械零件加工技术领域,尤其涉及一种工件清洗设备及工件清洗方法。

背景技术:

2.零件在机械加工的过程中,不可避免会产生毛刺,尤其是对于形状复杂、沟槽或内孔繁多的精密零件,如液压阀体、阀芯等,产生毛刺的位置多且去毛刺要求高,一般要求所有机加工位置的毛刺都要去除。对表面耐磨性有要求的某些零件,在机加工过后会采用淬火工艺进行表面强化,淬火过后零件表面会产生难以去除的氧化皮。零件在加工过程中,因防护不到位或工序间等待时间过长,部分零件表面会产生锈蚀。针对机械加工过程中产生的毛刺、氧化皮、锈蚀等问题,必须进行去除。

3.在发明人知晓的相关技术中,针对机加工产生的毛刺、氧化皮、锈蚀等问题,多采用人工或机械工序进行去除,不仅去除工序繁杂,而且工件需要频繁流转,对设备和操作人员需求量大,效率低下且经济性差。

技术实现要素:

4.本公开的实施例提供了一种工件清洗设备及工件清洗方法,能够提高工件的清洗效果和清洗效率。

5.根据本公开的一方面,提供了一种工件清洗设备,包括:

6.加工槽,容纳有电解液,用于在通电后使得工件与电解液之间产生电压,以对工件进行电解质等离子加工;

7.除锈槽,容纳有除锈液,用于对完成电解质等离子加工的工件进行除锈处理;

8.送料装置,包括夹持部件,夹持部件用于获取工件并将其放置于电解液内,或将经加工槽加工后的工件取出;和

9.输送装置,用于接收夹持部件从加工槽内取出放置于其上的工件,并将工件输送至除锈槽。

10.在一些实施例中,工件清洗设备还包括:

11.防锈槽,沿输送装置的输送方向设在除锈槽下游,防锈槽容纳有防锈液,用于对经过除锈槽处理的工件进行防锈处理。

12.在一些实施例中,工件清洗设备还包括:

13.漂洗槽,容纳有去离子水,沿输送装置的输送方向设在加工槽和防锈槽之间,用于对工件进行漂洗处理。

14.在一些实施例中,夹持部件可转动地设置,且具有第一工作位和第二工作位;工件呈柱形;

15.在第一工作位下,夹持部件用于获取工件或将工件放置于输送装置上,且在转移过程中工件的轴线保持水平;

16.在第二工作位下,夹持部件用于将工件放置于电解液内,且工件的轴线与水平面成角度。

17.在一些实施例中,工件清洗设备还包括:

18.干燥装置,沿输送装置的输送方向设在除锈槽下游,干燥装置包括风刀和烘干箱,分别用于吹掉工件表面的水珠和烘干工件。

19.在一些实施例中,输送装置用于将工件依次输送通过漂洗槽、除锈槽、防锈槽和干燥装置。

20.在一些实施例中,输送装置为输送链,输送链上设有凹部,凹部用于容纳柱形的工件的部分侧壁。

21.在一些实施例中,工件清洗设备还包括:

22.冷却装置,用于在加工槽内电解液的温度高于预设温度的情况下对电解液进行冷却。

23.在一些实施例中,工件清洗设备还包括:

24.再生装置,用于在加工槽内电解液的浓度低于预设浓度的情况下对电解液进行再生,以使电解液的浓度达到预设浓度。

25.在一些实施例中,再生装置分为第一部分和第二部分,第一部分用于再生电解液,第二部分用于储存已经完成再生的电解液,并将电解液提供至加工槽。

26.在一些实施例中,工件清洗设备还包括上料部件,上料部件包括:

27.料盘,沿第一方向可移动地设置,且具有第一位置和第二位置,料盘上沿第一方向间隔设置多个容纳槽,容纳槽沿第二方向延伸且用于容纳柱形的工件,第二方向与第一方向垂直;

28.推料机构,设在料盘沿第二方向的一侧,用于推动放置于料盘的工件

29.限位结构,沿第二方向与推料机构对正设置且位于料盘远离推料机构的一侧,用于对工件进行轴向限位;和

30.测距传感器,用于测量推料机构的停止位置,以得出工件的长度;

31.其中,在第一位置下,料盘与推料机构在第一方向上完全错开,在第二位置下,料盘与推料机构在第二方向上对正。

32.在一些实施例中,夹持部件包括:

33.装夹框架,具有相对设置的第一板和第二板;

34.驱动机构,安装于第一板且位于装夹框架之外;

35.连接板,安装于驱动机构的输出端且位于装夹框架内,且连接板与电源导电连接;

36.多个夹持块,设在连接板上且与其导电连接,并且多个夹持块与多个容纳槽一一对应设置,夹持块用于与第二板配合夹持工件的两端;和

37.控制装置,用于根据测得的工件的长度驱动连接板朝着靠近或远离第二板的方向移动至合适的位置,以夹持工件。

38.在一些实施例中,送料装置还包括:

39.第二调节结构,用于沿第三方向调节夹持部件的位置;

40.其中,控制装置用于根据测得的工件的长度驱动第二调节机构移动至合适位置,以使多个夹持块与电解液的液面保持间隔。

41.在一些实施例中,送料装置还包括:

42.第一导轨,沿第一方向延伸;

43.第二导轨,沿第三方向延伸且沿第一方向可移动地安装于第一导轨,第二导轨上安装沿第三方向可移动的夹持部件,第三方向垂直于第一方向和第二方向;

44.第一调节机构,用于沿第一方向调节第二导轨的位置;和

45.第二调节机构,用于根据测得的工件的长度沿第三方向调节夹持部件的位置。

46.根据本公开的另一方面,提出一种基于上述实施例的工件清洗设备的工件清洗方法,包括:

47.通过夹持部件将工件夹持至加工槽上方;

48.在工件与电解液之间产生电压后,通过夹持部件将工件放置于电解液中,以对工件进行电解质等离子加工;

49.待电解质等离子加工完成后,通过夹持部件将工件转移至输送装置;

50.通过输送装置将工件输送至除锈槽内,以对工件进行除锈处理。

51.在一些实施例中,工件清洗方法还包括:

52.在对工件进行除锈处理之前,通过输送装置将工件输送至漂洗槽,以对工件进行漂洗处理;

53.在对工件进行除锈处理之后,通过输送装置将工件依次输送通过防锈槽和干燥装置,以分别对工件进行防锈处理和干燥处理。

54.在一些实施例中,还包括:

55.在加工槽内电解液的温度高于预设温度的情况下通过冷却装置对电解液进行冷却;和/或

56.在加工槽内电解液的浓度低于预设浓度的情况下通过再生装置对电解液进行再生,以使电解液的浓度达到预设浓度。

57.在一些实施例中,工件清洗设备还包括上料部件,上料部件包括:料盘,其上沿第一方向间隔设置多个沿第二方向延伸的容纳槽,第二方向与第一方向垂直,料盘具有第一位置和第二位置;推料机构,设在料盘沿第二方向的一侧;限位结构,沿第二方向与推料机构对正设置且位于料盘远离推料机构的一侧;和测距传感器;在第一位置下,料盘与推料机构在第一方向上完全错开,在第二位置下,料盘与推料机构在第二方向上对正;在通过夹持部件夹持工件之前,工件清洗方法还包括:

58.使料盘沿第一方向从第一位置移动到第二位置,并使推料机构推动放置于料盘的柱形的工件至抵靠于限位结构,在第一位置时,容纳槽中放置有工件;

59.通过测距传感器测量推料机构的停止位置,以得出工件的长度;

60.使料盘沿第一方向从第二位置移动到第一位置。

61.在一些实施例中,夹持部件包括:装夹框架,具有相对设置的第一板和第二板;驱动机构,安装于第一板且位于装夹框架之外;连接板,安装于驱动机构的输出端且位于装夹框架内,且连接板与电源导电连接;多个夹持块,设在连接板上且与其导电连接;和驱动机构;通过夹持部件夹持工件的步骤还包括:

62.将夹持部件调整至第一工作位,使驱动机构根据测得的柱形的工件的长度驱动连接板沿着靠近或远离第二板的方向移动至能够夹持工件的位置,在第一工作位下工件的轴

线保持水平;

63.通过夹持部件夹持工件并转移至加工槽上方;

64.在连接板与电解液之间产生电压后,使夹持部件切换至第二工作位以将工件放置于电解液中,从而对工件进行电解质等离子加工,在第二工作位下工件的轴线与水平面成角度;

65.待电解质等离子加工完成后,使夹持部件切换回第一工作位,通过夹持部件将工件夹持至输送装置,以通过输送装置输送工件移动。

66.在一些实施例中,工件清洗方法还包括:

67.在将工件放入电解液的过程中,根据测得的工件的长度将夹持部件沿第三方向调节至合适位置,以使多个夹持块与电解液的液面保持间隔。

68.基于上述技术方案,本公开实施例的工件清洗设备,通过加工槽进行电解质等离子加工去除工件的全部毛刺和大部分氧化皮及锈蚀,通过除锈槽进一步去除沟槽阴角、深孔等位置处经上一工序后残余的氧化皮和锈蚀,提高工件清洗效果;通过送料装置实现工件的转移,并通过输送装置将工件向后续工序输送,有针对性地整合了工件不同的清洗工序,能够在节省人工成本的同时提高清洗效率。

附图说明

69.此处所说明的附图用来提供对本公开的进一步理解,构成本技术的一部分,本公开的示意性实施例及其说明用于解释本公开,并不构成对本公开的不当限定。在附图中:

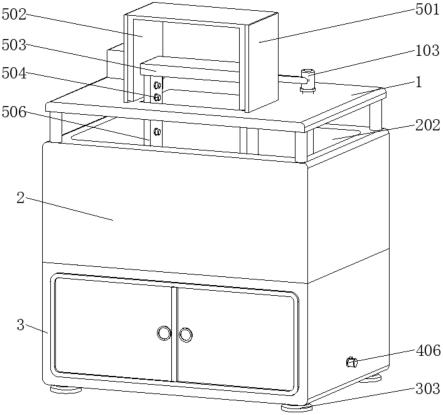

70.图1为本公开工件清洗设备的一些实施例的整体示意图。

71.图2为本公开工件清洗设备的一些实施例的局部示意图。

72.图3为本公开工件清洗设备的上料部件的一些实施例的结构示意图。

73.图4为本公开工件清洗设备的夹持部件的一些实施例的结构示意图。

74.图5为本公开工件清洗设备的一些实施例的局部放大示意图。

75.附图标记说明

76.1、废料槽;2、送料装置;3、加工槽;4、夹持部件;5、输送装置;6、上料部件;7、电源;8、冷却装置;9、再生装置;10、漂洗槽;11、除锈槽;12、防锈槽;13、控制装置;16、超声振板;20、干燥装置;21、风刀;22、烘干箱;23、第一导轨;24、第二导轨;25、第一调节机构;26、第二调节机构;31、加工槽开口;41、装夹框架;42、连接板;43、夹持块;44、驱动机构;45、第一板;46、第二板;61、料盘;62、推料机构;63、测距传感器;64、容纳槽;65、限位结构;x、第一方向;y、第二方向;z、第三方向。

具体实施方式

77.以下详细说明本公开。在以下段落中,更为详细地限定了实施例的不同方面。如此限定的各方面可与任何其他的一个方面或多个方面组合,除非明确指出不可组合。尤其是,被认为是优选的或有利的任何特征可与其他一个或多个被认为是优选的或有利的特征组合。

78.本公开中出现的“第一”、“第二”等用语仅是为了方便描述,以区分不同工作位、不同方向、不同位置或不同组成部件,并不表示先后或主次关系。

79.在本公开的描述中,需要理解的是,术语“内”、“外”、“上”、“下”等指示的方位或位置关系为基于工件、各种槽体、送料装置或输送装置等客体为基准进行定义,仅是为了便于描述本公开,而不是指示或暗示所指的装置必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本公开保护范围的限制。

80.为了使本公开的内容更清楚,也为了更方便地描述本公开,在此给出部分缩略语和术语的定义,这些特定术语的定义不构成对本公开保护范围的限制。

81.电解质等离子加工:电解质等离子加工技术是建立在等离子化学及电化学的基础上,对金属材料进行的表面处理,能够改善金属表面质量以达到对工件的清洗要求。该技术特别适用于形状复杂、不易进行机械清洗的工件。同时该技术对环境无污染,是一项绿色加工工艺。

82.风刀:将压缩空气转换为超薄气流高速吹出的装置,通过使用不同的风机(供应压缩空气)与风刀配合,可及时把物体表面的水分及尘屑等吹干。

83.聚丙烯酰胺(全称polyacrylamide,简称pam):是一种线型高分子聚合物,是水溶性高分子化合物中应用量为广泛的品种之一,pam可以用作有效的絮凝剂等。

84.聚合氯化铝(全称poly aluminium chloride,简称pac):是一种无机物,一种新兴净水材料、无机高分子混凝剂,简称聚铝。

85.在一些示意性的实施例中,如图1和图2所示,工件清洗设备包括:

86.加工槽3,容纳有电解液,用于在通电后使得工件与电解液之间产生电压,以对工件进行电解质等离子加工;

87.除锈槽11,容纳有除锈液,用于对完成电解质等离子加工的工件进行除锈处理;

88.送料装置2,包括夹持部件4,夹持部件4用于获取工件并将其放置于电解液内,或将经加工槽3加工后的工件取出;和

89.输送装置5,用于接收夹持部件4从加工槽3内取出放置于其上的工件,并将工件输送至除锈槽11。

90.具体地,工件可以为液压阀芯。具体地,电解液的主要成分为无机中性或近中性盐溶液,浓度范围是1%~20%,工艺温度为70℃~90℃。具体地,工件与电源7的正极连接,加工槽3槽壁与电源7的负极连接,电源7为直流电源,工件与电解液之间产生100v~400v的电压,电解质等离子加工的时间可为1min~5min。输送装置5可带动工件进行间歇移动或连续移动,除锈液为中性环保除锈剂,温度范围是40℃~80℃,除锈槽11中工件的清洗时间可设置为2min。

91.可选地,工件可以是有精密清洗加工需求的任意零件,如液压阀体、液压阀芯等。可选地,电解液也可以是用于实现电解质等离子加工的其他种类的盐溶液,盐溶液的种类、浓度范围、工艺温度范围、清洗时间等均可依工件的材料、类别等进行适应性调整。可选地,除锈液和其对应的温度范围、工件在除锈槽11内的清洗时间等也可依工件的材料、类别等进行适应性调整。可选地,输送装置5可以是输送皮带、输送链条或辊子输送部件,也可以是与夹持部件4类似的装置,还可以是机械手臂等任意能够实现传递工件功能的装置。

92.发明人通过研究发现,经过电解质等离子加工后,工件表面及沟槽棱角处的毛刺全部去除,90%以上的氧化皮及锈蚀得到去除,但沟槽阴角、深孔等位置处的部分氧化皮或锈蚀无法去除,即沟槽阴角、深孔等位置是电解质等离子加工效果薄弱的位置。

93.该实施例的工件清洗设备,通过加工槽3进行电解质等离子加工去除工件的全部毛刺和大部分氧化皮及锈蚀,通过除锈槽11进一步去除沟槽阴角或深孔等位置处经上一工序后残余的氧化皮和锈蚀,能够去除加工槽3加工不到的位置的氧化皮和锈蚀,提高工件清洗效果。

94.而且,因为90%以上的氧化皮及锈蚀已经在加工槽3内被去除,所以除锈槽11内的除锈剂与锈蚀和氧化皮的化学反应消耗量大大减少,能够延长除锈剂的使用周期。

95.此外,通过送料装置2完成对工件的转移,以获取工件并将其放置于电解液内或将经加工槽3加工后的工件取出,通过输送装置5完成对工件的后续输送,有针对性地整合了工件清洗工序,能够在节省人工成本的同时提高清洗效率,并且适用于自动化连续生产。

96.在一些实施例中,除锈槽11内还配有超声振板16,能够加快除锈液和氧化皮或锈蚀的反应速度,提高工件清洗效率。

97.在一些实施例中,送料装置2可通过编程控制伺服模组以实现对工件的自动转移,即自动获取工件并将其放置于电解液内,设定时间后将经加工槽3加工后的工件取出并放置于输送装置5,输送装置5自动输送工件通过除锈槽11。该实施例能够进一步提高清洗效率。

98.在一些实施例中,如图1和图2所示,工件清洗设备还包括:

99.防锈槽12,沿输送装置5的输送方向设在除锈槽11下游,防锈槽12容纳有防锈液,用于对经过除锈槽11处理的工件进行防锈处理。

100.具体地,防锈液为中性环保水基防锈液,温度范围是40℃~80℃,防锈槽12中工件的清洗时间可设置为2min。

101.可选地,防锈液和其对应的温度范围、工件在防锈槽12内的清洗时间等可依工件的材料、类别等进行适应性调整。

102.该实施例通过沿输送装置5的输送方向在除锈槽11的下游设置容纳有防锈液的防锈槽12,能够保证工件在进入到下一道工序前具备防锈能力,并保持工件经过加工槽3和除锈槽11后的清洗效果;通过输送装置5将防锈槽12与加工槽3和除锈槽11集成在一起,可将工件的去毛刺、除锈和防锈等清洗工序整合在一起,能够提高工件清洗效率,改善工件清洗效果。

103.在一些实施例中,如图1和图2所示,工件清洗设备还包括:

104.漂洗槽10,容纳有去离子水,沿输送装置5的输送方向设在加工槽3和防锈槽12之间,用于对工件进行漂洗处理。

105.具体地,漂洗槽内温度为室温,漂洗槽10中工件的清洗时间可设置为2min。

106.可选地,工件在漂洗槽10内的清洗时间等可依工件的材料、类别等进行适应性调整。可选地,沿输送装置5的输送方向,漂洗槽10设在加工槽3和防锈槽12之间,漂洗槽10可以设在除锈槽11的上游,即加工槽3加工后的工件由输送装置5依次输送通过漂洗槽10、除锈槽11和防锈槽12,也可以设在除锈槽11的下游,即加工槽3加工后的工件由输送装置5依次输送通过除锈槽11、漂洗槽10和防锈槽12。

107.工件上残余的电解液会加快清洗后工件的锈蚀速度,通过在加工槽3和防锈槽12之间设置漂洗槽,该实施例能够洗掉工件残余的电解液,避免电解液污染下游的防锈液,提高防锈能力;通过输送装置5将漂洗槽10与加工槽3、除锈槽11和防锈槽12集成在一起,可将

工件的去毛刺、漂洗、除锈和防锈等清洗工序整合在一起,能够提高工件清洗效率,改善工件清洗效果。

108.在一些实施例中,如图1和图5所示,夹持部件4可转动地设置,且具有第一工作位和第二工作位;工件呈柱形,例如可以为圆柱形或棱柱形等;

109.在第一工作位下,夹持部件4用于获取工件或将工件放置于输送装置5上,且在转移过程中工件的轴线保持水平;

110.在第二工作位下,夹持部件4用于将工件放置于电解液内,且工件的轴线与水平面成角度。

111.例如,在第一工作位下,夹持部件4的状态可如图1所示,在第二工作位下,夹持部件4的状态可如图5所示。

112.可选地,在第二工作位下,工件的轴线可与水平面垂直。

113.该实施例通过将夹持部件4可转动地设置,且具有第一工作位和第二工作位,能够在第一导轨23、第二导轨24、第一调节机构25和第二调节机构26的协同下精准实现对工件的夹取、转移和放置于电解液内,并且有利于通过编程实现自动控制。

114.在一些实施例中,如图1和图5所示,送料装置2还包括:

115.第二调节机构26,用于沿第三方向z调节夹持部件4的位置;

116.其中,在第二工作位下,第二调节机构26驱动夹持部件4移动至合适位置,以使夹持部件4与工件接触的导电面和电解液的液面保持间隔。

117.该实施例在第二工作位下,通过第二调节机构26驱动夹持部件4移动至合适位置,以使夹持部件4与工件接触的导电面和电解液的液面保持间隔,能够在电解质等离子加工过程中使夹持部件4中导电部分的电流保持在安全阈值范围内,避免夹持部件4接触电解液产生损耗或损坏,同时增加电解质等离子加工过程中的安全性,提高工件清洗效率。

118.在一些实施例中,具体地,第二调节机构26驱动夹持部件4移动至合适位置,该合适位置为根据工件的长度使得夹持部件4与工件接触的导电面与电解液的液面保持恒定高度的位置。

119.可选地,该恒定高度的位置(合适位置)可以通过位置传感器进行限定,例如,在加工槽3的槽壁上设置位置传感器,当位置传感器检测到夹持部件4与工件接触的导电面(可选地,可以为后续实施例中的多个夹持块43与工件接触的导电面)时,将信号传送到控制器控制夹持部件4停止下降;也可以通过在加工槽3设置限位部件进行限定,例如,在加工槽3的顶盖或槽壁上设置卡位结构,使得夹持部件4与工件接触的导电面下降到距离电解液的液面恒定高度处无法继续下降并停止。

120.在一些实施例中,如图1和图2所示,工件清洗设备还包括:

121.干燥装置20,沿输送装置5的输送方向设在除锈槽11下游,干燥装置20包括风刀21和烘干箱22,分别用于吹掉工件表面的水珠和烘干工件。

122.具体地,烘干箱22可采用热风烘干的方式,温度范围是60℃~120℃,烘干箱22中工件的烘干时间可设为4min。可选地,风刀21可以是标准型风刀、环形风刀、循环热风刀等任意类型。可选地,工件在烘干箱22内的烘干方式、烘干温度和烘干时间等均可依工件的材料、类别等进行适应性调整。

123.该实施例中的风刀21用于吹掉工件表面的水珠,减少后续烘干时间,烘干箱22用

于烘干工件,风刀21与烘干箱22的结合能够使干燥装置20实现最好的干燥效果,干燥的工件在有效减缓锈蚀速率的同时能够方便后续处理。

124.在一些实施例中,干燥装置20仅具有烘干箱22,能够降低成本。

125.在一些实施例中,如图2所示,输送装置5用于将工件依次输送通过漂洗槽10、除锈槽11、防锈槽12和干燥装置20。

126.该实施例的工件清洗设备,通过加工槽3进行电解质等离子加工去除工件的全部毛刺和大部分氧化皮及锈蚀,输送装置5输送工件通过漂洗槽10洗去工件上残余的电解液,避免工件上残余的电解液加快清洗后工件的锈蚀速度;输送装置5输送工件通过除锈槽11进一步去除残余的氧化皮和锈蚀,提高工件清洗效果;输送装置5输送工件通过防锈槽12对工件进行防锈处理;输送装置5输送工件通过干燥装置20进行干燥处理,在有效减缓锈蚀速率的同时方便后续处理。该工件清洗设备有针对性地整合了工件清洗工序,输送装置5自动输送工件能够一次性完成去毛刺、除锈、除氧化皮、防锈及干燥工序,在节省人工成本的同时提高工件清洗效率。

127.在一些实施例中,如图1和图5所示,工件清洗设备还包括废料槽1,用于回收在电解质等离子加工过程中因各种原因导致清洗未达到要求或清洗后尺寸不满足要求的工件,夹持部件4不会将工件放置于输送装置5,而是将其放置于废料槽1。

128.在一些实施例中,如图1和图2所示,输送装置5为输送链,输送链上设有凹部,凹部用于容纳柱形的工件的部分侧壁。

129.该实施例中输送装置5为设有凹部的输送链,能够实现带动工件在各槽体及烘干箱内传递,凹部能够对工件进行容纳和限位,避免柱形的工件在传递过程中滚动。

130.可选地,在一些实施例中,输送装置5为输送链,输送链上设有隔板,用于阻挡工件在槽体输送过程中滚动。

131.可选地,输送装置5呈波浪形,在经过漂洗槽10、除锈槽11和/或防锈槽12时向槽内凹入,以使工件能够浸入清洗液体中。

132.在一些实施例中,如图1所示,工件清洗设备还包括:

133.冷却装置8,用于在加工槽3内电解液的温度高于第一预设温度的情况下对电解液进行冷却。

134.该实施例中的冷却装置8能够用于给加工槽3内的电解液降温,维持电解液的温度处于合适的工艺温度范围内,使加工槽3内电化学反应速率始终维持在较高水平。

135.在一些实施例中,冷却装置8还可用于在除锈槽11内除锈液的温度高于第二预设温度的情况下对除锈液进行冷却;和/或用于在防锈槽12内防锈液的温度高于第三预设温度的情况下对防锈液进行冷却;和/或用于在漂洗槽10内去离子水的温度高于第四预设温度的情况下对去离子水进行冷却。

136.当工件清洗设备运行一段时间后,加工槽3内积累了大量锈蚀、氧化皮等杂质,当杂质积累过多时将对电解质等离子加工过程造成影响,同时电解液的浓度、ph值等也会发生变化。

137.在一些实施例中,如图1所示,工件清洗设备还包括:

138.再生装置9,用于在加工槽3内电解液的浓度低于预设浓度的情况下对电解液进行再生,以使电解液的浓度达到预设浓度。

139.具体地,再生装置9对电解液进行再生的操作可包括絮凝、沉淀、过滤和恢复浓度等操作,其中絮凝剂可选择pam或pac或两者混合,沉淀时间可设定为0.3h~24h,滤芯过滤直径为5μm~50μm,通过添加高浓度盐溶液的方式恢复电解液的浓度,已经完成再生的电解液抽回加工槽3继续使用。

140.可选地,再生装置9对电解液进行再生的操作还可包括其他任意有助于再生的操作,如采用离子交换膜等。可选地,絮凝剂的种类、沉淀时间、滤芯直径、添加盐溶液的浓度等操作参数均可依工件的材料、类别等进行适应性调整。

141.该实施例的再生装置9能够滤除加工槽3中产生的锈蚀、氧化皮等杂质并恢复电解液的浓度和酸碱度,使电解液能够循环使用,降低清洗加工的成本,更新电解液能够使加工槽3内电化学反应速率维持在较高水平,提高工件清洗效率。

142.在一些实施例中,再生装置9分为第一部分和第二部分,第一部分用于再生电解液,第二部分用于储存已经完成再生的电解液,并将电解液提供至加工槽3。

143.可选地,再生装置9与加工槽3之间可以通过管道连接,由重力和/或液体泵提供动力。

144.该实施例的再生装置9通过设置第一部分和第二部分,能够连续地为加工槽3提供电解液,保证工件清洗过程的连续性,同时使加工槽3内电化学反应速率始终维持在较高水平,提高工件清洗效率。

145.在一些实施例中,再生装置9还可包括其他部分分别用于对漂洗槽10、除锈槽11和防锈槽12进行再生或补充。

146.在一些实施例中,如图1和图3所示,工件清洗设备还包括上料部件6,上料部件6包括:

147.料盘61,沿第一方向x可移动地设置,且具有第一位置和第二位置,料盘61上沿第一方向x间隔设置多个容纳槽64,容纳槽64沿第二方向y延伸且用于容纳柱形的工件,第二方向y与第一方向x垂直;

148.推料机构62,设在料盘61沿第二方向y的一侧,用于推动放置于料盘61的工件;

149.限位结构65,沿第二方向y与推料机构62对正设置且位于料盘61远离推料机构62的一侧,用于对工件进行轴向限位;和

150.测距传感器63,用于测量推料机构62的停止位置,以得出工件的长度;

151.其中,在第一位置下,料盘61与推料机构62在第一方向x上完全错开,在第二位置下,料盘61与推料机构62在第二方向y上对正。

152.具体地,对上料部件6的控制可通过程序化编程实现。具体地,限位结构65可以为挡板。可选地,推料机构62可以被配置为沿第一方向x间隔设置多个沿第二方向y延伸的推杆,多个推杆与多个容纳槽64一一对应。

153.该实施例的上料部件6通过编程控制,能够自动得出多个工件的长度并提供给夹持部件4利用,既能够用于调节夹持块43在第二方向y的位置准确装夹工件,又能够用于调节夹持部件4在第三方向z的位置保持与电解液液面的间隔,从而实现工件清洗设备对不同工件尺寸的精准控制,在提高工件清洗效率的同时增加安全性。

154.在一些实施例中,如图4和图5所示,夹持部件4包括:

155.装夹框架41,具有相对设置的第一板45和第二板46;

156.驱动机构44,安装于第一板45且位于装夹框架41之外;

157.连接板42,安装于驱动机构44的输出端且位于装夹框架41内,且连接板42与电源7导电连接;

158.多个夹持块43,设在连接板42上且与其导电连接,并且多个夹持块43与多个容纳槽64一一对应设置,夹持块43用于与第二板46配合夹持工件的两端;和

159.控制装置13,用于根据测得的工件的长度驱动连接板42朝着靠近或远离第二板46的方向移动至合适的位置,以夹持工件。

160.可选地,通过驱动机构44输出端的伸缩调节连接板42与第一板45之间的距离,能够适配不同尺寸的工件,例如,长度范围在30mm~500mm,直径范围在8mm~100mm的液压阀芯。可选地,夹持块43与连接板42之间可以弹性连接,例如,通过弹簧连接,能够适配同一批次工件的尺寸误差。

161.该实施例的夹持部件4通过控制装置13控制,能够利用上料部件6得出的多个工件的长度,从料盘61准确夹取多个工件进行电解质等离子加工,或将经加工槽3加工后的工件取出后放置于输送装置5,装夹效率高,适用于自动化连续生产,提高了工件清洗效率;因为连接板42距离第一板45的位置可以调节,即使工件尺寸差异很大时也不需要更换夹具,适配范围广。

162.在一些实施例中,如图1和图5所示,送料装置2还包括:

163.第二调节机构26,用于沿第三方向z调节夹持部件4的位置;

164.其中,控制装置13用于根据测得的工件的长度驱动第二调节机构26移动至合适位置,以使多个夹持块43与电解液的液面保持间隔。

165.该实施例通过根据测得的工件的长度驱动第二调节机构26移动至合适位置,以使多个夹持块43与电解液的液面保持间隔,能够在电解质等离子加工过程中使连接板42和夹持块43的电流保持在安全阈值范围内,保护连接板42夹持块43和驱动机构44等,避免连接板42和夹持块43接触电解液产生损耗或损坏,同时增加电解质等离子加工过程中的安全性,提高工件清洗效率。

166.在一些实施例中,如图1和图5所示,送料装置2还包括:

167.第一导轨23,沿第一方向x延伸;

168.第二导轨24,沿第三方向z延伸且沿第一方向x可移动地安装于第一导轨23,第二导轨24上安装沿第三方向z可移动的夹持部件4,第三方向z垂直于第一方向x和第二方向y;

169.第一调节机构25,用于沿第一方向x调节第二导轨24的位置;和

170.第二调节机构26,用于沿第三方向z调节夹持部件4的位置。

171.具体地,第一调节机构25和第二调节机构26通过伺服电机实现对位置的精准控制。具体地,第二调节机构26包括u形框架、连接杆和旋转电机,u形框架的位置可以沿第三方向z调节,u形框架具有底面和两个侧面,u形框架的底面与第二导轨24所在平面平行设置,连接杆沿第一方向x平行设置,连接杆与装夹框架41和旋转电机固定连接且连接杆穿过u形框架的两个侧面,装夹框架41和旋转电机设在u形框架的外部。可选地,第一调节机构25和第二调节机构26均可采用丝杠螺母、齿轮齿条等类型。

172.该实施例中的送料装置2能够精准地沿第一方向x和第三方向z调节夹持部件4的位置,适用于自动化连续生产,能够提高工件清洗效率。

173.在一些实施例中,如图1和图5所示,加工槽3的顶面设有端盖,端盖上设有供夹持部件4的装夹框架41沿第三方向z伸入的加工槽开口31,能够减少电解质等离子加工过程中产生的蒸汽溢出,同时防止电解液溢出,降低可能造成的漏电风险。

174.在一些实施例中,如图1所示,工件清洗设备还包括:

175.电源7,用于为电解质等离子加工提供电能。

176.具体地,电源7输出直流电,电源7能够对施加于工件和电解液之间的电压进行调节和控制。

177.在一些实施例中,如图1所示,控制装置13用于实现对全部工件清洗设备的功能控制。

178.其中,控制装置13内设有控制送料、电解质等离子加工、清洗等工序的控制元件及系统,能够通过逻辑判断控制冷却装置8、再生装置9和电源7等的开启或关闭,并且能够通过控制伺服电机等实现对上料部件6、送料装置2、夹持部件4和输送装置5等机械运动的自动控制。

179.在一些实施例中,如图1所示,上料部件6、废料槽1、加工槽3、输送装置5、漂洗槽10、除锈槽11、防锈槽12和干燥装置20均沿第一方向x布置,送料装置2设在加工槽3沿第二方向y的一边,控制装置13、电源7、冷却装置8和再生装置9设在加工槽3沿第二方向y的另一边且贴近输送装置5布置。该实施例中的布置方式能够最大化的节省工件清洗设备的占用空间,各装置和各工序之间互不干扰。

180.其次,本公开提供了一种基于上述实施例的工件清洗设备的工件清洗方法,包括:

181.通过夹持部件4将工件夹持至加工槽3上方;

182.在工件与电解液之间产生电压后,通过夹持部件4将工件放置于电解液中,以对工件进行电解质等离子加工;

183.待电解质等离子加工完成后,通过夹持部件4将工件转移至输送装置5;

184.通过输送装置5将工件输送至除锈槽11内,以对工件进行除锈处理。

185.该实施例的工件清洗方法,通过夹持部件4完成对工件的程序化转移,以获取工件并将其放置于电解液内或将经加工槽3加工后的工件取出,适用于自动化连续生产;通过加工槽3和除锈槽11结合能够去除加工槽3加工不到的位置的氧化皮和锈蚀,提高工件清洗效果;通过输送装置5完成对工件的后续自动输送,能够整合工件清洗工序,在节省人工成本的同时提高工件清洗效率。

186.在一些实施例中,工件清洗方法还包括:

187.在对工件进行除锈处理之前,通过输送装置5将工件输送至漂洗槽10,以对工件进行漂洗处理;

188.在对工件进行除锈处理之后,通过输送装置5将工件依次输送通过防锈槽12和干燥装置20,以分别对工件进行防锈处理和干燥处理。

189.该实施例的工件清洗方法,在对工件进行除锈处理之前,输送装置5将工件输送至漂洗槽10洗去工件上残余的电解液,避免工件上残余的电解液加快清洗后工件的锈蚀速度;在对工件进行除锈处理之后,输送装置5输送工件通过防锈槽12对工件进行防锈处理;输送装置5输送工件通过干燥装置20进行干燥处理,在有效减缓锈蚀速率的同时方便后续处理。该工件清洗方法有针对性地整合了工件清洗工序,输送装置5能够自动输送工件,一

次性完成去毛刺、除锈、除氧化皮、防锈及干燥工序,适应于自动化连续生产且在节省人工成本的同时提高工件清洗效率。

190.在一些实施例中,工件清洗方法还包括:

191.在加工槽3内电解液的温度高于第一预设温度的情况下通过冷却装置8对电解液进行冷却;和/或

192.在加工槽3内电解液的浓度低于预设浓度的情况下通过再生装置9对电解液进行再生,以使电解液的浓度达到预设浓度。

193.该实施例的工件清洗方法,能够在加工槽3内电解液的温度高于第一预设温度的情况下通过冷却装置8对电解液进行冷却,维持电解液的温度处于合适的工艺温度范围内,将加工槽3内电化学反应速率始终维持在较高水平;该实施例的工件清洗方法能够在加工槽3内电解液的浓度低于预设浓度的情况下通过再生装置9对电解液进行再生使电解液能够循环使用,降低清洗加工的成本,更新电解液使得加工槽3内电化学反应速率维持在较高水平,提高工件清洗效率。

194.在一些实施例中,工件清洗方法还包括:

195.在除锈槽11内除锈液的温度高于第二预设温度的情况下通过冷却装置8对除锈液进行冷却;和/或

196.在防锈槽12内防锈液的温度高于第三预设温度的情况下通过冷却装置8对防锈液进行冷却;和/或

197.在漂洗槽10内去离子水的温度高于第四预设温度的情况下通过冷却装置8对去离子水进行冷却。

198.在一些实施例中,工件清洗方法还包括:

199.在工件无法完成电解质等离子加工的情况下,夹持部件4不会将工件放置于输送装置5,而是将其放置于废料槽1。

200.在一些实施例中,工件清洗设备还包括上料部件6,上料部件6包括:料盘61,其上沿第一方向x间隔设置多个沿第二方向y延伸的容纳槽64,第二方向y与第一方向x垂直,料盘61具有第一位置和第二位置;推料机构62,设在料盘61沿第二方向y的一侧;限位结构65,沿第二方向y与推料结构对正设置且位于料盘61远离推料机构62的一侧;和测距传感器63;在第一位置下,料盘61与推料机构62在第一方向x上完全错开,在第二位置下,料盘61与推料机构62在第二方向y上对正;在通过夹持部件4夹持工件之前,工件清洗方法还包括:

201.使料盘61沿第一方向x从第一位置移动到第二位置,并使推料机构62推动放置于料盘61的柱形的工件至抵靠于限位结构65,在第一位置时,容纳槽64中放置有工件;

202.通过测距传感器63测量推料机构62的停止位置,以得出工件的长度;

203.使料盘61沿第一方向x从第二位置移动到第一位置。

204.该实施例的清洗方法能够通过编程控制上料部件6,能够在不影响夹持部件4夹取工件的同时自动得出多个工件的长度并提供给夹持部件4利用,从而实现工件清洗设备对不同工件尺寸的精准控制,适用于自动化连续生产,提高工件清洗效率。

205.在一些实施例中,夹持部件4包括:装夹框架41,具有相对设置的第一板45和第二板46;驱动机构44,安装于第一板45且位于装夹框架41之外;连接板42,安装于驱动机构44的输出端且位于装夹框架41内,且连接板42与电源7导电连接;多个夹持块43,设在连接板

42上且与其导电连接;和驱动机构44;通过夹持部件4夹持工件的步骤还包括:

206.将夹持部件4调整至第一工作位,使驱动机构44根据测得的柱形的工件的长度驱动连接板42沿着靠近或远离第二板46的方向移动至能够夹持工件的位置,在第一工作位下工件的轴线保持水平;

207.通过夹持部件4夹持工件并转移至加工槽3上方;

208.在连接板42与电解液之间产生电压后,使夹持部件4切换至第二工作位以将工件放置于电解液中,从而对工件进行电解质等离子加工,在第二工作位下工件的轴线与水平面成角度;

209.待电解质等离子加工完成后,使夹持部件4切换回第一工作位,通过夹持部件4将工件夹持至输送装置5,以通过输送装置5输送工件移动。

210.该实施例的工件清洗方法,能够通过编程控制夹持部件4,能够利用上料部件6得出的多个工件的长度,通过第一工作位和第二工作位的灵活切换,能够从料盘61准确夹取多个工件进行电解质等离子加工,或将经加工槽3加工后的工件取出后放置于输送装置5,适用于自动化连续生产,提高了工件清洗效率。

211.在一些实施例中,工件清洗方法还包括:

212.在将工件放入电解液的过程中,根据测得的工件的长度将夹持部件4沿第三方向z调节至合适位置,以使多个夹持块43与电解液的液面保持间隔。

213.该实施例的清洗方法,通过根据测得的工件的长度调节夹持部件4的位置使多个夹持块43与电解液的液面保持间隔,能够使连接板42和夹持块43中的电流保持在安全阈值范围内,避免对连接板42和夹持块43及驱动机构44造成损坏。

214.在一些实施例中,在对不同长度的工件进行电解质等离子加工时,连接板42和/或夹持块43与液面的间隔能够始终保持不变。

215.具体地,根据前述实施例测得的柱形的工件的长度,调整夹持部件4在第三方向z的位置,使夹持块43与液面的间隔保持不变,能够避免连接板42和夹持块43的损坏。

216.在一些实施例中,通过夹持部件4夹持工件的步骤包括:

217.将夹持部件4调整至第一工作位,送料装置2带动夹持部件4移动到处于第一位置的料盘61上方,在多个夹持块43与多个容纳槽64一一对应后,使驱动机构44根据测得的柱形的工件的长度驱动连接板42沿着靠近第二板46的方向移动至能够夹持工件的位置;

218.使夹持部件4夹持工件并在送料装置2的驱动下将工件转移至加工槽3上方;

219.在连接板42与电解液之间产生电压后,使夹持部件4切换至第二工作位,送料装置2带动夹持部件4使工件缓慢下降,根据测得的柱形的工件的长度使工件逐步浸没于电解液中进行电解质等离子加工,在加工过程中夹持块43与电解液的液面保持间隔,同时在对不同长度的工件进行电解质等离子加工时,夹持块43与液面的间隔能够始终保持不变;

220.在电解质等离子加工完成后,送料装置2带动夹持部件4使工件缓慢上升,使夹持部件4切换回第一工作位,通过送料装置2驱动夹持部件4将工件夹持至输送装置5,使驱动机构44驱动连接板42沿着远离第二板46的方向移动至能够松开工件的位置,以通过输送装置5输送工件移动。

221.具体地,上述实施例中的工件清洗方法均可通过控制器实现自动控制。

222.在一些实施例中,前文所描述的控制器可以为用于执行本公开所描述功能的通用

处理器、可编程逻辑控制器(programmable logic controller,简称:plc)、数字信号处理器(digital signal processor,简称:dsp)、专用集成电路(application specific integrated circuit,简称:asic)、现场可编程门阵列(field-programmable gate array,简称:fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件或者其任意适当组合。

223.以上对本公开所提供的一种工件清洗设备及工件清洗方法进行了详细介绍。本文中应用了具体的实施例对本公开的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本公开的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本公开原理的前提下,还可以对本公开进行若干改进和修饰,这些改进和修饰也落入本公开权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。