1.本实用新型涉及胶塞生产技术领域,具体涉及一种丁基胶塞浸涂连续生产设备。

背景技术:

2.丁基胶塞是药物成品中与药品直接接触的包装材料之一。在丁基胶塞表面涂覆具有适当分子量、生物惰性良好的交联二甲基硅油,能组织药品的吸附扩散,保证药品质量;涂膜丁基胶塞表面非常光滑,在清洗和使用过程中不需要进行硅化,可直接对齐进行消毒灭菌,减少了因硅化不均引起的硅油微粒问题。二甲基硅油主要通过浸涂、喷涂和刷涂的方式涂覆至胶塞表面,喷涂主要针对包含若干个胶塞的硫化胶片,需要人工手动进料出料,然后将硅油固化后的胶片转入冲切设备中完成胶塞分离;而浸涂的缺陷在于垂直和斜面部位容易产生流挂和轻微的膜厚不匀现象。

3.常规的胶塞硅化是采用清洗设备完成的,清洗设备依次对投入其中的胶塞清洗、灭菌、硅化和干燥,清洗设备的胶塞入料、出料工序繁杂。

技术实现要素:

4.本实用新型的目的在于克服现有技术中存在的缺陷,提供一种丁基胶塞浸涂连续生产设备,能实现胶塞的连续浸涂、硅油固化,工序之间的物料转移少,胶塞洁净度高,振动浸涂后的胶塞能改善垂直和斜面部位的流挂问题。

5.为了实现上述技术效果,本实用新型的技术方案为:一种丁基胶塞浸涂连续生产设备,包括:

6.硅油槽,设置有进料口;

7.提升输送带,包括浸涂段和提升段,所述浸涂段设置于所述硅油槽中,所述进料口与所述浸涂段的上下正对设置;

8.振动给料机,包括给料槽,所述给料槽的进料口设置于所述提升段的出料端下方,所述给料槽的槽面设置有漏液孔,槽面下方设置有集液槽,所述集液槽通过管道与集液桶连接;所述振动给料机构设置有胶塞加热件。

9.优选的技术方案为,所述胶塞加热件包括沿所述振动给料机输送方向依次设置的导流件和固化加热件;所述导流件设置有进风口和排风口,所述排风口朝向所述槽面设置,所述进风口与鼓风加热件连接。

10.优选的技术方案为,所述给料槽的槽口固定罩设有抽气罩,所述抽气罩的排风管设置有引风件,所述排风管包括柔性管段。

11.优选的技术方案为,所述给料槽的槽面沿传输方向包括依次连接的进料段和加热段,所述导流件和固化加热件设置于所述加热段的下方。

12.优选的技术方案为,所述导流件的排风口沿所述槽面的宽度方向等宽设置。

13.优选的技术方案为,所述槽面为聚四氟乙烯网带。

14.优选的技术方案为,还包括与所述进料口连接的进料机构。

15.优选的技术方案为,硅油槽的槽口和/或提升输送带均设置有遮挡件。

16.优选的技术方案为,所述遮挡件通过引风管与所述排风管连接。

17.优选的技术方案为,所述导流件和/或固化加热件设置于所述槽面和集液槽之间。

18.本实用新型的优点和有益效果在于:

19.该丁基胶塞浸涂连续生产设备依次设置有硅油槽、提升输送带和振动给料机,浸涂后的胶塞落料至振动给料机中,并在振动给料机中持振动,将垂直和斜面部位流挂的硅油振落,胶塞加热件能促使硅油溶剂快速挥发;

20.该浸涂连续生产设备制得的胶塞表面硅油膜厚更趋均匀。

附图说明

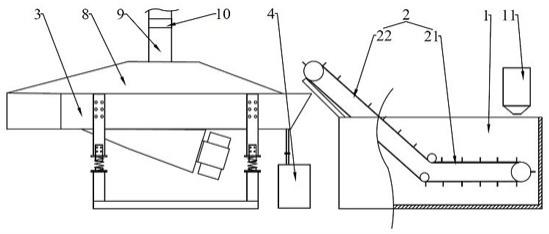

21.图1是一实施例丁基胶塞浸涂连续生产设备的结构示意图;

22.图2是一实施例中给料槽的结构示意图;

23.图3是另一实施例丁基胶塞浸涂连续生产设备的结构示意图;

24.图中:1、硅油槽;2、提升输送带;21、浸涂段;22、提升段;3、振动给料机;31、槽面;311、进料段;312、加热段;32、集液槽;4、集液桶;5、导流件;6、固化加热件;7、鼓风加热件;8、抽气罩;9、排风管;10、引风件;11、进料斗;12、遮挡件;13、引风管。

具体实施方式

25.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

实施例

26.如图1所示,在一实施例中,丁基胶塞浸涂连续生产设备包括依次设置的硅油槽1、提升输送带2和振动给料机3;硅油槽1设置有进料口;提升输送带2包括浸涂段21和提升段22,浸涂段21设置于硅油槽1中,进料口与浸涂段21的上下正对设置;振动给料机3包括给料槽,给料槽的进料口设置于提升段22的出料端下方,给料槽的槽面31设置有漏液孔,槽面31下方设置有集液槽32,集液槽32通过管道与集液桶4连接;振动给料机3构设置有胶塞加热件。具体的,硅油槽1的进料为连续进料,还需要释放控制进料速度。胶塞经进料口落料至浸涂段21,提升输送带2持续输送胶塞,胶塞经由浸涂段21、提升段22,最后出料至振动给料机3,振动给料机3的振动电话驱动给料槽的胶塞运动至其出料端,胶塞在给料槽中的振动不仅能振落流挂硅油,还能更换加热表面,使胶塞表面受热更趋均匀,加速二甲基硅油的溶剂快速挥发和硅油的固化交联。提升输送带2的工作面用于承载胶塞,工作面上等间隔设置有挡板,用于阻挡提升状态的胶塞滚落会硅油槽1。进一步的,提升段22下方设置有导液槽,导液槽的底端与硅油槽1连接。胶塞表面流挂或者积于塞颈部中的硅油溶液经导液槽回流至硅油槽1中。

27.集液槽32设置于振动给料机3的进料端,集液槽32的集液面为倾斜面,倾斜面的最低端位于给料槽的进料口正下方,最低端设置有排液口,排液口通过管道与集液桶4连接。

28.如图2所示,在另一实施例中,胶塞加热件兼具挥发溶剂和固化硅油双重作用,包

括沿振动给料机3输送方向依次设置的导流件5和固化加热件6;导流件5设置有进风口和排风口,排风口朝向槽面31设置,进风口与鼓风加热件7连接。导流件5的气流温度根据溶剂(乙酸乙酯、甲苯)的沸点设置,气流温度等于或者略高于溶剂的沸点;固化加热件6根据硅油固化温度选型,胶塞用二甲基硅油的固化温度为120℃左右,固化加热件6可选电加热件或者红外加热件。鼓风加热件7的进气为洁净空气,即经过过滤除去颗粒物杂质的空气。

29.如图1示,在另一实施例中,给料槽的槽口固定罩设有抽气罩8,抽气罩8的排风管9设置有引风件10,排风管9包括柔性管段。抽气罩8及时将硅油溶剂抽离给料槽,减少挥发溶剂经由振动给料机3进料口的逸散量。柔性管段具体为波纹管。进一步的,排风管9与废气处理装置连接。

30.如图2所示,在另一实施例中,给料槽的槽面31沿传输方向包括依次连接的进料段311和加热段312,导流件5和固化加热件6设置于加热段312的下方。进料段311不设置加热件,可以确保胶塞落于槽面31后先经过振动,振落硅油流挂,避免直接加热导致流挂液滴边缘处硅油膜层增厚的技术缺陷。

31.如图2所示,在另一实施例中,导流件5的排风口沿槽面31的宽度方向等宽设置,以保证槽面31上的胶塞均匀受热,进一步的,导流件5的数量根据硅油溶剂挥发速度具体确定,可为两个或三个以上,导流件5沿胶塞在振动给料机3中的输送方向间隔设置。

32.如图2所示,在另一实施例中,槽面31为聚四氟乙烯网带。作为替代,槽面31也可以为钢丝网,聚四氟乙烯网带和钢丝网白表面光滑,耐热性能优良,不致增加胶塞表面的异物特别是金属异物。更进一步的,钢丝网作为槽面31使用时,由于钢丝导热较快,钢丝网槽面31的进料端升温会加热胶塞,不利于保持胶塞先振动后加热的工艺顺序。聚四氟乙烯具有较低的导热系数,能更好的保持胶塞先振动后加热的工艺顺序。与孔板相比,聚四氟乙烯网带的网孔较大,更有利于流挂硅油溶剂的穿过,并且对导流件吹喷出的气流阻力更小。

33.如图1和3所示,在另一实施例中,还包括与进料口连接的进料斗11,需对进料斗11的落料速度进行控制。进料机构可替代为胶塞输送带或者气流输送设备。单位时间内进料量过大会导致振动给料机3槽面31的胶塞聚集,胶塞与槽面31之间的相互作用力减小,进而导致流挂硅油振离不彻底,进一步地影响胶塞表面的受热均匀程度,因此实际生产中须控制胶塞的进料速度。

34.如图3所示,在另一实施例中,硅油槽1的槽口和/或提升输送带2均设置有遮挡件12。遮挡件12的作用在于减少异物掉入硅油溶剂中,或者粘附于胶塞表面。

35.如图3所示,在另一实施例中,遮挡件12通过引风管13与排风管9连接。通过遮挡件12处的排风,减少硅油槽中溶剂以及提升输送带上胶塞表面溶剂挥发后逸散至生产环境中的总量,减少生产环境中的voc(挥发性有机化合物),确保生产安全。

36.如图2所示,在另一实施例中,导流件5和/或固化加热件6设置于槽面31和集液槽32之间。导流件5吹喷出的上行气流与胶塞热量交换后,携带挥发的溶剂进一步上行排出;固化加热件设置于槽面上方,固化加热件与胶塞接触后会损伤胶塞,降低成品率。

37.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。