1.本发明属于金属-空气电池和燃料电池用电催化剂制备技术领域,具体涉及一种低温液相金属置换方法制备高活性金属-氮-碳材料。

背景技术:

2.燃料电池和金属-空气电池由于其具有能量密度高、绿色环保、安全性好等优点在电动汽车、电站储能以及可穿戴器件方面具有很大的应用前景。然而燃料电池和金属-空气电池放电过程中涉及的氧化还原反应(orr)具有动力学缓慢特性,不利于电池能量转换效率的提高。虽然贵金属基orr催化材料可以有效提高orr动力学,但是贵金属基催化剂价格昂贵、储量稀少、稳定性差,限制了其大规模应用。因此,开发高效稳定、价格低廉的非贵金属基orr催化剂成为燃料电池和金属-空气电池商业化应用的关键。其中过渡金属-氮掺杂碳材料因具有原料丰富,导电性高,类铂活性位点多等优点而受到广泛关注,成为取代贵金属基催化剂的有力竞争者。

3.大量研究表明,过渡金属-氮掺杂碳材中的高活性催化中心是吡啶氮(pyridinic-n)和氮配位金属单原子(m-n4)位点。其中尤以fe-n和co-n掺杂碳的orr活性最好。然而,目前制备此类材料的方法大多是通过将金属源、氮源、碳源前驱体或者相应的富氮金属有机框架化合物进行热解获得,由于fe、co金属在碳热条件下容易聚集成金属颗粒,并能催化提升碳材料的石墨化度,产生的不利后果是形成了很难去除的碳包覆金属颗粒和较低的金属和氮掺杂含量,从而降低了金属利用率和材料整体的活性位点密度。最新研究发现,利用金属活性低但含量高的金属-氮掺杂碳材料为基底,通过化学气相沉积方法,将低活性的金属位点置换成高活性的金属位点,有利于提升材料的活性位点密度(nature materials.2021,20,1385-1391)。但是高温气相沉积方法能耗高、金属源用量大、制备条件苛刻,不利于规模化制备。

技术实现要素:

4.本发明提出了一种低温液相金属置换方法,将orr活性低的锌-氮掺杂碳材料与铁、钴、锰离子或其双金属离子在溶剂热条件下进行反应,借助铁、钴、锰原子与氮原子络合力大于锌原子的特性,将锌位点置换成铁、钴、锰单金属或双金属活性位点。此低温液相金属置换方法简单高效、绿色环保、产率大、成本低,具有很好的应用前景。

5.一种高活性金属-氮-碳电催化剂的低温液相制备方法,步骤如下:将一定量的铁盐、钴盐、锰盐、镍盐、铜盐或双组分盐溶于非水系极性溶剂形成离子型溶液a,然后将一定比例的锌-氮掺杂碳材料分散到溶液a中形成悬浮液b,再将悬浮液b转移到特氟隆反应釜中,在160~200℃下反应3-8小时,反应结束后将反应釜里的材料收集并用乙醇洗涤数次后干燥,既可得到各种单金属或双金属-氮掺杂碳材料。

6.进一步地,

7.所述的铁盐为无水氯化铁、硝酸铁、及其水合物中的任意一种,优选无水氯化铁;

8.钴盐为氯化钴、硝酸钴、乙酸钴及其水合物中的任意一种,优选氯化钴水合物;

9.锰盐为氯化锰、硝酸锰、乙酸锰及其水合物中的任意一种,优选氯化锰水合物;

10.镍盐为氯化镍、硝酸镍、乙酸镍及其水合物中的任意一种,优选氯化镍水合物;

11.铜盐为氯化铜、硝酸铜、硫酸铜及其水合物中的任意一种,优选硫酸铜水合物;

12.双组分盐为铁-钴盐,铁-锰盐,铁-镍盐,铁-铜盐,钴-镍盐、钴-锰盐、钴-镍盐组合中的任意一种,优选氯化铁-氯化钴组合。

13.所述的非水系极性溶剂为乙二醇、n,n-二甲基甲酰胺、乙醇、甲酰胺、二甲基亚砜中的任意一种,优选乙二醇;所述的分散方法为超声分散和搅拌分散,优选超声分散。

14.离子型溶液a中,一定量的金属盐是溶液饱和前所能溶解的金属盐含量。

15.进一步地,

16.所述悬浮液b中,离子型溶液a中的金属盐的摩尔量为锌-氮掺杂碳中锌摩尔量的1~2倍,优选2倍。反应温度优选180℃。

17.进一步地,

18.所述的锌-氮掺杂碳材料是通过锌化合物-氮源-碳源混合前驱体、或zif-8材料高温热解得到的,具体为在氮气或氩气保护下,将前驱体材料,以5-10℃/min的速率升温到800~1000℃,优选900℃,并保持1小时。

19.其中,所述的锌化合物-氮源-碳源混合前驱体中,

20.所述的锌化合物为硝酸锌、乙酸锌、氯化锌或纳米氧化锌中的一种,优选氯化锌;

21.氮源为氨基酸、尿素、三聚氰胺、三聚氰胺泡沫、聚苯胺、多巴胺中的任意一种,优选聚苯胺;

22.碳源为葡萄糖、聚乙烯醇、聚乙烯吡咯烷酮中的一种,优选聚乙烯醇;

23.所述的zif-8材料是指具有十二面体或叶片状形貌的纳米或微米级材料,优选十二面体形貌的zif-8纳米材料。

24.本发明的有益效果为:

25.(1)本发明以锌-氮掺杂碳为基底,一方面可获得高孔隙率和高比表面积的碳材料,另一方面锌-氮掺杂碳中的锌、氮位点含量高,且不容易形成碳包覆金属颗粒,可以为后续的金属置换提供更多的反应位点。

26.(2)低温液相条件下金属离子与锌-氮掺杂碳材料的接触更充分,有利于金属置换快速有效的进行,因此不需要过量的金属原料;此外,低温条件下,铁、钴等金属不会对碳材料的结构产生破坏,置换反应完成后,材料几乎没有损失,收集率达到95%以上。

27.(3)本发明方法原料丰富、合成方法简单、能耗低、金属位点置换快、可重复性强,合成的金属-氮掺杂碳材料电催化活性好,应用前景大。

附图说明

28.图1,实例1合成的锌-氮-碳纳米材料扫描电镜照片。

29.图2,实例1合成的铁-氮-碳纳米材料扫描照片。

30.图3,实例1合成的铁-氮-碳纳米材料透射电镜照片。

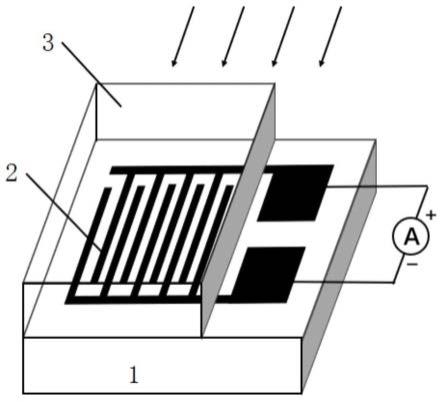

31.图4,实例1合成的两种锌-氮-碳和铁-氮-碳材料的金属含量对比。

32.图5,实例1合成的铁-氮-碳纳米材料孔径分布和比表面积。

33.图6,实例1和2合成的三种材料及pt/c催化剂在0.1m氧气饱的koh溶液中的orr线性扫描曲线对比(合成材料面密度为0.4mg/cm2,pt/c材料面密度为0.1mg/cm2,扫速为10mv/s,转速为1600rpm)。

具体实施方式

34.下面通过实例进一步阐述本发明,但本发明的保护范围并不受限于这些实例。本发明的具体实施方式如下:

35.实施例1

36.(1)zif-8纳米材料的合成:将3.3g二甲基咪唑溶解在100ml的甲醇溶液中得到溶液a,将3.0g硝酸锌溶解在100ml的甲醇溶液中得到溶液b,将b溶液倒入a溶液中搅拌均匀,然后静置12h。经过醇洗、水洗得到zif-8纳米材料。

37.(2)锌-氮-碳材料的合成:将200mg的zif-8纳米材料分散到10ml超纯水得到浓度为20mg/ml的悬浮液,再通过冷冻干燥后得到蓬松的zif-8纳米材料,然后将其放入管式炉中,在氮气气氛保护下,以5℃/min的速度升温至900℃,并保持1h,得锌-氮-碳纳米材料。

38.(3)铁-氮-碳纳米材料的合成:取20mg锌-氮-碳纳米材料超声分散到溶解有20mg无水氯化铁的10ml乙二醇中,然后将混合溶液转移到反应釜中,在180℃的烘箱中反应5小时;然后将冷却后的产物离心收集并用乙醇洗涤三次后烘干,即可得到铁-氮-碳纳米材料。

39.图1,sem图片显示锌-氮-碳纳米材料为十二面体结构,大小约150nm。

40.图2,sem图片显示金属置换后,铁-氮-碳纳米材料仍可以保持原来的形貌,结构未受到破坏。

41.图3,tem图片显示金属置换后,铁-氮-碳纳米材料没有形成于铁有关的金属颗粒。

42.图4,icp元素含量分析显示铁与锌进行了置换,其中zn含量明显降低,fe含量明显增加。

43.图5,氮气吸附-脱附实验结果此方法制备的铁-氮-碳纳米材料具有很高的比表面积(1043m2/g)。

44.图6,orr线性扫描曲线显示,经过金属置换后,材料的orr催化活性得到了显著提升,与商业化pt/c活性相近。其中fenc纳米材料极限电流密度达5.25ma/cm2,半波电位在0.83v;conc纳米材料极限电流密度达4.59ma/cm2,半波电位在0.83v。

45.实施例2

46.(1)锌-氮-碳纳米材料的合成:将200mg商业化的zif-8材料放入管式炉中,在氮气气氛保护下,以5℃/min的速度升温至900℃,并保持1h,得锌-氮-碳材料。

47.(2)取20mg锌-氮-碳材料搅拌分散到溶解有20mg四水合氯化钴的10ml乙二醇中,然后将混合溶液转移到反应釜中,在160℃的烘箱中反应8小时;然后将冷却后的产物过滤收集并用乙醇洗涤三次后烘干,即可得到钴-氮-碳材料。

48.实施例3

49.(1)锌-氮-碳三维多孔材料的合成:将5g氯化锌溶于10ml质量分数为5%的聚乙烯醇溶液中,用商业化的三聚氰胺泡沫浸润饱和后,放在80℃的烘箱中进行干燥。然后将干燥后的材料放入管式炉中,在氮气气氛保护下,5℃/min的速度升温至900℃,并保持1h,得锌-氮-碳三维多孔材料。

50.(2)将1cm

×

1cm大小的锌-氮-碳三维多孔材料置于含有20mg四水合氯化锰的10ml乙二醇中,然后将混合溶液转移到反应釜中,在200℃的烘箱中反应3小时;然后将冷却后的产物用乙醇洗涤三次后烘干,即可得到锰-氮-碳三维多孔材料。

51.实施例4

52.(1)将50mg的纳米级氧化锌材料超声分散到50ml去离子水中,然后加入1ml苯胺单体,在搅拌情况下,缓慢滴加2ml,0.5m的过硫酸铵溶液,待聚合反应结束后,经过过滤、水洗和干燥后,得到氧化锌@聚苯胺复合材料前驱体。然后将复合材料放入管式炉中,在氮气气氛保护下,5℃/min的速度升温至900℃,并保持1h,得到锌-氮-碳多孔材料。

53.(2)将20mg锌-氮-碳多孔材料置于含有10mg无水氯化铁和10mg四水合绿化钴的10ml n,n-二甲基甲酰胺中,然后将混合溶液转移到反应釜中,在180℃的烘箱中反应5小时;然后将冷却后的产物过滤收集并用乙醇洗涤三次后烘干,即可得到铁/钴双金属-氮-碳多孔材料。

54.实施例5

55.铁-氮-碳材料的制备方法与实施例2类似,不同之处在于将20mg锌-氮-碳材料搅拌分散到溶解有20mg水合硝酸铁的10ml乙二醇中。

56.实施例6

57.铁/锰-氮-碳三维多孔材料的制备方法与实施例3类似,不同之处在于将1cm

×

1cm大小的锌-氮-碳三维多孔材料置于含有10mg无水氯化和10mg四水合氯化锰的10ml乙二醇中。

58.实施例7

59.钴-氮-碳多孔材料的制备方法与实施例4类似,不同之处在于将20mg锌-氮-碳多孔材料置于含有20mg四水合绿化钴的10ml n,n-二甲基甲酰胺中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。