1.本发明涉及太阳能电池领域,尤其涉及一种自动轮换式太阳能电池制备用氧化硅膜成型机。

背景技术:

2.现有技术中国专利cn103594557a针对现有的制备氧化硅膜层的方法需要采用pecvd或其他沉积设备,一方面此类设备价格昂贵,同时为保证膜层厚度和质量需要复杂的沉积工艺。因此,需要寻找一种操作简单的氧化硅膜层的制备工艺的问题,公开了一种制备晶体硅太阳能电池氧化硅膜的方法,其通过利用纳米二氧化钛在紫外光下的强氧化性,使置于纳米tio2水分散液中的硅片表面氧化生成厚度可控的氧化硅膜,克服了现有的制备氧化硅膜层的方法需要采用pecvd或其他沉积设备,一方面此类设备价格昂贵,同时为保证膜层厚度和质量需要复杂的沉积工艺。因此,需要寻找一种操作简单的氧化硅膜层的制备工艺的问题,但是由于缺少对硅片的间歇性轮换设备,使得一组硅片反应完成后,需要工人取下,接着再将下一组硅片放上,然后再继续下一组的反应,这一过程中就耗费了大量取放硅片的时间,而这一时间内反应液没有起到反应的作用,生产效率随之降低,并且由于在硅片下表面反应时会生成氢气,氢气一部分渗透到氧化硅膜中提高质量,而另一部分则会形成气泡聚集在硅片的下表面,气泡的存在会影响到硅片与反应液的充分接触,同时也会影响到紫外光的照射,而且由于反应液长时间保持静止状态,内部的二氧化钛粒子会发生沉降,导致反应液上层与硅片接触位置的二氧化钛粒子数量减少,进一步影响氧化硅膜成型的质量。

3.综上,亟需一种自动轮换式太阳能电池制备用氧化硅膜成型机,来解决上述问题。

技术实现要素:

4.为了克服人工取放耗费大量时间,生产效率随之降低,并且氢气会形成气泡聚集在硅片的下表面,气泡的存在会影响到硅片与反应液的充分反应的缺点,本发明提供一种自动轮换式太阳能电池制备用氧化硅膜成型机。

5.技术方案为:一种自动轮换式太阳能电池制备用氧化硅膜成型机,包括有反应箱、支撑架、紫外光灯、隔离罩、轮换上料系统和气泡驱散系统;反应箱左方设置有支撑架;反应箱内底壁固定连接有紫外光灯;反应箱内底壁固定连接有隔离罩;紫外光灯位于隔离罩内;支撑架右侧连接有轮换上料系统;轮换上料系统用于对硅片轮换上料;反应箱内连接有气泡驱散系统;气泡驱散系统用于驱散硅片下表面的气泡。

6.进一步的,隔离罩为透明材质。

7.进一步的,轮换上料系统包括有电动滑轨、电动滑块、l型板、第一连接板、第一连接转轴、第一平齿轮、衔接板、第一弹簧杆、第一固定板、联动条、第一轮齿板、十字轮换架、物料固定组件、衔接座和拨板;支撑架右侧固定连接有电动滑轨;电动滑轨上滑动连接有电动滑块;电动滑块右侧固定连接有l型板;l型板右侧固定连接有第一连接板;l型板和第一

连接板上共同转动连接有第一连接转轴;第一连接转轴上固定连接有第一平齿轮,并且第一平齿轮位于l型板和第一连接板之间;支撑架前侧固定连接有衔接板;衔接板右侧连接有两个第一弹簧杆;两个第一弹簧杆右侧连接有第一固定板;第一固定板右侧前部固定连接有联动条;第一固定板右侧后部固定连接有第一轮齿板;第一连接转轴上固定连接有十字轮换架,并且十字轮换架位于第一连接板右方;十字轮换架右侧连接有物料固定组件;第一连接板左侧前部固定连接有衔接座;衔接座上通过扭力弹簧杆连接有拨板。

8.进一步的,联动条右侧下部为斜面设置。

9.进一步的,物料固定组件包括有第一固定柱、连接座、连接框、电动吸盘和配重块;十字轮换架右侧转动连接有四个第一固定柱;每个第一固定柱下侧各转动连接有两个连接座,并且两个连接座下侧固定连接有一个连接框;四个连接框下侧各固定连接有四个电动吸盘;四个连接框上侧各固定连接有两个配重块,并且两个配重块前后对称。

10.进一步的,气泡驱散系统包括有第二固定柱、第二弹簧杆、第一u型板、第一楔形块、连接折板、第一推板、第三弹簧杆、第二u型板、第二楔形块、第二连接板、第二推板、电动推杆、第二固定板、第三楔形块、承载板和刺板;反应箱内前壁和内后壁各固定连接有一个第二固定柱;前方的第二固定柱后侧连接有第二弹簧杆;第二弹簧杆后侧连接有第一u型板;第一u型板前侧左部和前侧右部各固定连接有一个第一楔形块;第一u型板上侧固定连接有连接折板;连接折板后侧固定连接有第一推板;后方的第二固定柱前侧连接有第三弹簧杆;第三弹簧杆前侧连接有第二u型板;第二u型板后侧左部和后侧右部各固定连接有一个第二楔形块;第二u型板上侧固定连接有第二连接板;第二连接板前侧固定连接有第二推板;反应箱内底壁固定连接有呈矩形分布的四个电动推杆;左方两个电动推杆伸缩端共同固定连接有一个第二固定板;右方两个电动推杆伸缩端共同固定连接有另一个第二固定板;两个第二固定板相对侧前部各固定连接有一个第三楔形块;两个第二固定板相对侧后部各固定连接有另一个第三楔形块;两个第二固定板上侧中部各固定连接有一个承载板;两个承载板上侧各固定连接有一个刺板。

11.进一步的,第一推板和第二推板均为倾斜设置。

12.进一步的,第一推板端部和第二推板端部均为弯弧型设置。

13.进一步的,两个刺板均为弯弧型设置。

14.进一步的,还包括有搅动系统;反应箱内连接有搅动系统;l型板下侧与搅动系统连接;搅动系统包括有第三固定板、第四固定板、第五固定板、第二轮齿板、第二连接转轴、第二平齿轮和搅动辊;l型板下侧固定连接有第三固定板;第三固定板右侧下部固定连接有第四固定板;第四固定板右侧下部固定连接有第五固定板;第五固定板前侧和后侧各固定连接有一个第二轮齿板;反应箱内前部和内后部各转动连接有一个第二连接转轴;两个第二连接转轴左部各固定连接有一个第二平齿轮;两个第二平齿轮位于反应箱左方;两个第二轮齿板各与一个第二平齿轮啮合;两个第二连接转轴上各固定连接有一个搅动辊;两个搅动辊均位于反应箱内。

15.与现有技术相比,本发明具有如下优点:本发明实现了对硅片的自动轮换,使下一块硅片快速替换到反应位置,提高整体生产效率,使得人工取放过程不会打断多块硅片的连续反应,并且将形成的硅片下表面的气泡驱散,使得硅片的反应不会受到气泡影响,同时将散开的气泡聚拢刺破,使反应液内不

会留存过多气泡,避免气泡的存在影响到二氧化钛粒子的分散状态,并且在轮换硅片时,联动对反应液进行搅动,防止反应液长时间静置,出现沉降的现象发生。

附图说明

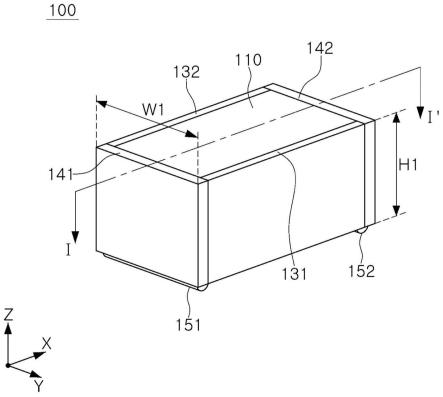

16.图1展示的是本发明的自动轮换式太阳能电池制备用氧化硅膜成型机第一立体结构示意图;图2展示的是本发明的自动轮换式太阳能电池制备用氧化硅膜成型机第二立体结构示意图;图3展示的是本发明的轮换上料系统立体结构示意图;图4展示的是本发明的轮换上料系统第一局部立体结构示意图;图5展示的是本发明的轮换上料系统第二局部立体结构示意图;图6展示的是本发明的自动轮换式太阳能电池制备用氧化硅膜成型机局部立体结构示意图;图7展示的是本发明的气泡驱散系统立体结构示意图;图8展示的是本发明的气泡驱散系统局部立体结构示意图。

17.图中零部件名称及序号:1-反应箱,2-支撑架,3-紫外光灯,4-隔离罩,201-电动滑轨,202-电动滑块,203-l型板,204-第一连接板,205-第一连接转轴,206-第一平齿轮,207-衔接板,208-第一弹簧杆,209-第一固定板,210-联动条,211-第一轮齿板,212-十字轮换架,213-第一固定柱,214-连接座,215-连接框,216-电动吸盘,217-配重块,218-衔接座,219-拨板,301-第二固定柱,302-第二弹簧杆,303-第一u型板,304-第一楔形块,305-连接折板,306-第一推板,307-第三弹簧杆,308-第二u型板,309-第二楔形块,310-第二连接板,311-第二推板,312-电动推杆,313-第二固定板,314-第三楔形块,315-承载板,316-刺板,401-第三固定板,402-第四固定板,403-第五固定板,404-第二轮齿板,405-第二连接转轴,406-第二平齿轮,407-搅动辊。

具体实施方式

18.以下结合附图和具体实施例对本发明作具体的介绍。

19.实施例1一种自动轮换式太阳能电池制备用氧化硅膜成型机,如图1-8所示,包括有反应箱1、支撑架2、紫外光灯3、隔离罩4、轮换上料系统和气泡驱散系统;反应箱1左方设置有支撑架2;反应箱1内底壁螺栓连接有紫外光灯3;反应箱1内底壁固定连接有隔离罩4;紫外光灯3位于隔离罩4内;支撑架2右侧连接有轮换上料系统;反应箱1内连接有气泡驱散系统。

20.隔离罩4为透明材质。

21.在使用本自动轮换式太阳能电池制备用氧化硅膜成型机时,将反应箱1和支撑架2安装在所需使用的位置,向反应箱1内添加足量的二氧化钛水分散液,即反应液,工人在轮换上料系统内放入四块硅片,然后通过轮换上料系统将硅片放置并接触到反应液的上表面,打开紫外光灯3,使硅片与反应液开始反应,隔离罩4为透明材质,不影响紫外光灯3的照射并对紫外光灯3起到隔离液体的作用,当硅片反应过程中,硅片下表面聚集气泡时,控制气泡驱散系统运行,通过气泡驱散系统将聚集的气泡驱散,并将气泡刺破除去,避免反应液

中存在过多气泡,当硅片反应到指定时间后,需要换下一块硅片进行反应,此时控制轮换上料系统对硅片进行轮换,使下一块硅片快速替换到反应位置,提高整体生产效率,并且人工可将反应完成的硅片取走,并装上待反应的硅片。

22.轮换上料系统包括有电动滑轨201、电动滑块202、l型板203、第一连接板204、第一连接转轴205、第一平齿轮206、衔接板207、第一弹簧杆208、第一固定板209、联动条210、第一轮齿板211、十字轮换架212、物料固定组件、衔接座218和拨板219;支撑架2右侧螺栓连接有电动滑轨201;电动滑轨201上滑动连接有电动滑块202;电动滑块202右侧固定连接有l型板203;l型板203右侧固定连接有第一连接板204;l型板203和第一连接板204上共同转动连接有第一连接转轴205;第一连接转轴205上固定连接有第一平齿轮206,并且第一平齿轮206位于l型板203和第一连接板204之间;支撑架2前侧固定连接有衔接板207;衔接板207右侧连接有两个第一弹簧杆208;两个第一弹簧杆208右侧连接有第一固定板209;第一固定板209右侧前部固定连接有联动条210;第一固定板209右侧后部固定连接有第一轮齿板211;第一连接转轴205上固定连接有十字轮换架212,并且十字轮换架212位于第一连接板204右方;十字轮换架212右侧连接有物料固定组件;第一连接板204左侧前部固定连接有衔接座218;衔接座218上通过扭力弹簧杆连接有拨板219。

23.联动条210右侧下部为斜面设置。

24.物料固定组件包括有第一固定柱213、连接座214、连接框215、电动吸盘216和配重块217;十字轮换架212右侧转动连接有四个第一固定柱213;每个第一固定柱213下侧各转动连接有两个连接座214,并且两个连接座214下侧固定连接有一个连接框215;四个连接框215下侧各螺栓连接有四个电动吸盘216;四个连接框215上侧各固定连接有两个配重块217,并且两个配重块217前后对称。

25.首先人工将硅片放置在电动吸盘216下侧,控制电动吸盘216对硅片进行吸附,通过电动吸盘216将硅片固定放置在反应液的上表面,当反应完成后,控制电动滑轨201上的电动滑块202向上滑动,通过电动滑块202带动l型板203、第一连接板204、第一连接转轴205、第一平齿轮206、十字轮换架212、物料固定组件、衔接座218和拨板219同步上移,当拨板219接触到联动条210时,由于联动条210右侧下部为斜面设置,使得拨板219沿着联动条210的斜面上移,由于衔接座218对拨板219下侧的承托作用,拨板219不会转动并向左推动联动条210,使两个第一弹簧杆208被压缩,此时联动条210通过第一固定板209带动第一轮齿板211同步左移,并且拨板219上移时一直顶住联动条210右侧,使第一轮齿板211偏离第一平齿轮206的上移路径,从而使第一平齿轮206上移时不会接触到第一轮齿板211;当拨板219上移至与联动条210脱离接触,第一固定板209、联动条210和第一轮齿板211在第一弹簧杆208的弹性回复作用下回移复位,接着控制电动滑轨201上的电动滑块202向下滑动,电动滑块202带动相连接的部件同步下移,拨板219下移过程接触到第一固定板209,拨板219受第一固定板209阻挡而向上翻转,则此时第一固定板209不会移动,使得第一平齿轮206下移过程中接触到第一轮齿板211并啮合,从而第一平齿轮206在下移过程中同步转动,通过第一平齿轮206带动第一连接转轴205转动;通过第一连接转轴205带动十字轮换架212转动,通过十字轮换架212带动物料固定组件整体位置变换,由于配重块217的作用,当十字轮换架212旋转带动第一固定柱213运动时,第一固定柱213在十字轮换架212上进行自转,使得连接座214、连接框215、电动吸盘

216和配重块217始终朝下,保证不同位置的硅片在轮换到反应位置时,保持所需反应的下表面朝下。

26.气泡驱散系统包括有第二固定柱301、第二弹簧杆302、第一u型板303、第一楔形块304、连接折板305、第一推板306、第三弹簧杆307、第二u型板308、第二楔形块309、第二连接板310、第二推板311、电动推杆312、第二固定板313、第三楔形块314、承载板315和刺板316;反应箱1内前壁和内后壁各固定连接有一个第二固定柱301;前方的第二固定柱301后侧连接有第二弹簧杆302;第二弹簧杆302后侧连接有第一u型板303;第一u型板303前侧左部和前侧右部各固定连接有一个第一楔形块304;第一u型板303上侧固定连接有连接折板305;连接折板305后侧固定连接有第一推板306;后方的第二固定柱301前侧连接有第三弹簧杆307;第三弹簧杆307前侧连接有第二u型板308;第二u型板308后侧左部和后侧右部各固定连接有一个第二楔形块309;第二u型板308上侧固定连接有第二连接板310;第二连接板310前侧固定连接有第二推板311;反应箱1内底壁螺栓连接有呈矩形分布的四个电动推杆312;左方两个电动推杆312伸缩端共同固定连接有一个第二固定板313;右方两个电动推杆312伸缩端共同固定连接有另一个第二固定板313;两个第二固定板313相对侧前部各固定连接有一个第三楔形块314;两个第二固定板313相对侧后部各固定连接有另一个第三楔形块314;两个第二固定板313上侧中部各固定连接有一个承载板315;两个承载板315上侧各固定连接有一个刺板316。

27.第一推板306和第二推板311均为倾斜设置。

28.第一推板306端部和第二推板311端部均为弯弧型设置。

29.两个刺板316均为弯弧型设置。

30.当硅片下表面出现气泡时,控制电动推杆312向上推动第二固定板313,使得第二固定板313带动第三楔形块314、承载板315和刺板316整体上移,当两个第三楔形块314上移时分别推动第一楔形块304和第二楔形块309,使得第一楔形块304和第二楔形块309相互靠近运动,通过第一楔形块304带动第一u型板303、连接折板305和第一推板306同步移动,通过第二楔形块309带动第二u型板308、第二连接板310和第二推板311同步移动,使得第一推板306和第二推板311相互靠近移动,由于第一推板306和第二推板311均为倾斜设置,通过第一推板306和第二推板311的推动作用,使硅片下表面的气泡向硅片的两侧散开,并且由于第一推板306端部和第二推板311端部均为弯弧型设置,对被推散的气泡起到限位的作用,使被推散的气泡聚集在刺板316的上方,使刺板316在上移的过程中刺破气泡,并且由于两个刺板316均为弯弧型设置,使得刺板316在推挤气泡的时候将气泡向中间聚拢,避免气泡随液流离开刺板316所能作用到的区域的情况发生。

31.实施例2在实施例1的基础上,如图1-2和图6所示,还包括有搅动系统;反应箱1内连接有搅动系统;l型板203下侧与搅动系统连接;搅动系统包括有第三固定板401、第四固定板402、第五固定板403、第二轮齿板404、第二连接转轴405、第二平齿轮406和搅动辊407;l型板203下侧固定连接有第三固定板401;第三固定板401右侧下部固定连接有第四固定板402;第四固定板402右侧下部固定连接有第五固定板403;第五固定板403前侧和后侧各固定连接有一个第二轮齿板404;反应箱1内前部和内后部各转动连接有一个第二连接转轴405;两个第二连接转轴405左部各固定连接有一个第二平齿轮406;两个第二平齿轮406位于反应箱1左

方;两个第二轮齿板404各与一个第二平齿轮406啮合;两个第二连接转轴405上各固定连接有一个搅动辊407;两个搅动辊407均位于反应箱1内。

32.在轮换硅片过程中,l型板203上移,此时通过l型板203带动第三固定板401同步上移,通过第三固定板401带动第四固定板402、第五固定板403和第二轮齿板404同步上移,通过第二轮齿板404移动带动第二平齿轮406进行转动,通过第二平齿轮406带动第二连接转轴405和搅动辊407同步进行转动,通过搅动辊407的旋转搅动反应箱1内的反应液,避免反应液中的二氧化钛粒子发生沉降影响到反应的效果。

33.上述实施例是提供给熟悉本领域内的人员来实现或使用本发明的,熟悉本领域的人员可在不脱离本发明的发明思想的情况下,对上述实施例做出种种修改或变化,因而本发明的保护范围并不被上述实施例所限,而应该是符合权利要求书提到的创新性特征的最大范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。