1.本实用新型涉及内燃机的技术领域,尤其是涉及一种可移动式自助补油装置。

背景技术:

2.内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。为了防止内燃机运动件处于干摩擦状态,摩擦的零件表面需要用油膜隔开,以减小零件之间的摩擦和磨损。零件运动时为了克服零件间润滑油产生的阻力而做功,这种功转变为热,从而使油膜温度升高。这就需要不断地向摩擦表面供应适当温度的适量润滑油,以带走零件所吸收的热量而起冷却作用,保持零件温度不致过高。此外,润滑油还能冲掉摩擦表面上的机械杂质。润滑油附着在零件表面上,使之与水分、空气和燃气隔离,从而减小腐蚀磨损。

3.目前,一般采用5 m

³

的储油罐对7台内燃机进行补油,储油罐内存储有208l润滑油。由于这些设备的体积较大,因此储油罐和内燃机之间通过跨越两个车间的输油管道进行连接,并通过输油泵进行补油。内燃机的补油周期一般为15~20天,补油时,通过人工开启输油泵,使得内燃机内的润滑油加至合格液位,然后人工关闭输油泵。

4.上述中的现有技术方案存在以下缺陷:1)由于储油罐和内燃机的体积较大,进而导致两者之间的输油管道较长,且输油管道分支较多,不仅输油管道的维护成本较高,还会使输油泵的功率升高,不利于节约能耗;2)在补油过程中,内燃机上具有对润滑油液位进行检测的液位传感器,需要工人关注液位传感器测量的液位值,来及时地关闭输油泵,以避免补油不足或过量的情况,较为不便。因此,现需要设计一种可移动式自助补油装置,在满足7台内燃机的补油需求的情况下,减小储油罐和输油管道的体积,以改善润滑油容易变质、输油泵功率高的情况,并达到了自助补油的目的。

技术实现要素:

5.本实用新型要解决的问题是针对现有技术中所存在的上述不足而提供一种可移动式自助补油装置,其在减小油箱和输油管道体积的同时,达到了自助补油的目的。

6.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

7.一种可移动式自助补油装置,包括运输车、设置于所述运输车上的输油机构和控制机构,所述输油机构包括沿润滑油输送方向顺次连接的进油管、油箱、出油管和补油管,所述控制机构包括用于与内燃机液位传感器电连接的控制器、设置于所述进油管的输油路径上的第一输油泵、设置于所述出油管的输油路径上的第二输油泵、设置于所述补油管的输油路径上的执行器,所述控制器电连接于所述第一输油泵、第二输油泵和执行器。

8.通过采用上述技术方案,补油前,预先通过运输车将补油装置转移至储油容器附近,再将进油管与储油容器的出口相连接,然后通过控制器控制第一输油泵启动,使得油箱内储存有足量的润滑油;补油时,先通过运输车将补油装置转移至内燃机附近,再将补油管与内燃机的进油口连接,并将内燃机液位传感器与控制器的i/o接口相连接,此时控制器先

收到液位传感器的检测信号,并判断内燃机的液位是否低于低液位预设值,若是低于低液位预设值,则控制器会依次控制执行器和第二输油泵启动,每次补油60s,暂停600s,内燃机液位若没有达到高液位预设值,则循环补油至高液位,在控制执行器和第二输油泵关闭,反之,则控制器不发出启动指令;在此过程中,将小型化的输油机构安装于运输车上,能直接避免输油机构体积过大带来的维护成本较高、补油时间久、管道内油品变质等问题,并通过控制机构与内燃机的液位传感器联动,内燃机在不停机状态下也能快速加油至合格液位,使得补油操作更加便捷并易于控制,在减小油箱和输油管道体积的同时,达到了自助补油的目的。

9.本实用新型进一步设置为:所述运输车为推车、agv小车或运输车辆。

10.通过采用上述技术方案,油箱优选采用1m

³

不锈钢油箱,并配合推车将油箱推至需要补油的内燃机附近,使用成本较低。

11.本实用新型进一步设置为:所述控制机构还包括电源,所述电源电连接于所述控制器、第一输油泵、第二输油泵和执行器。

12.通过采用上述技术方案,电源用于为控制器、第一输油泵、第二输油泵和执行器供电。

13.本实用新型进一步设置为:所述执行器包括两个电磁阀,所述控制器包括电连接于所述第一输油泵的第一断路器、电连接于所述第二输油泵的第二断路器、电连接于两个电磁阀的第三断路器、以及控制面板,所述第三断路器用于通过控制面板与内燃机液位传感器电连接。

14.通过采用上述技术方案,第一断路器、第二断路器和第三断路器优选采用空气开关,优选是共同安装在控制面板;液位传感器在将检测信号发送至控制面板后,控制面板通过控制第一断路器通断、来控制两个电磁阀启闭,两个电磁阀共用第一断路器,防止一个电磁阀开启、另一个电磁阀未开而影响内燃机补油。

15.本实用新型进一步设置为:所述油箱的顶部设置呼吸阀、连通于所述进油管的加油管,所述油箱的底部设置有排污阀、连通于所述出油管的卸油管。

16.通过采用上述技术方案,油箱优选为固定式油箱安置在运输车上,油箱的进、出油采用上进下出结构,油箱顶部设置呼吸阀、底部设置排污阀来分别进行排气、排污。

17.本实用新型进一步设置为:所述进油管的进口端设置有第一快速接头,所述出油管的出口端和补油管的进口端之间设置有第二快速接头,所述补油管的出口端设置有第三快速接头。

18.通过采用上述技术方案,第一快速接头、第二快速接头和第三快速接头优选采用不锈钢材质,便于管路之间的快速连接。

19.本实用新型进一步设置为:所述运输车上转动连接有两对凹轮,每对凹轮之间形成供进油管的进油端或出油管的出油端穿设的圆形开口。

20.通过采用上述技术方案,能对进油管和出油管进行周向上的限位,且凹轮与进油管或出油管之间为滑动摩擦,摩擦力较小,能延长进油管和出油管的使用寿命。

21.本实用新型进一步设置为:所述运输车上设置有供进油管绕设的第一盘管器和供出油管绕设的第二盘管器,所述第一盘管器布置于所述第一输油泵的上游,所述第二盘管器布置于所述第二输油泵的下游。

22.通过采用上述技术方案,使用时,便于进油管和出油管的抽拉,使用完毕后,便于进油管和出油管的收卷。

23.综上所述,本实用新型的有益技术效果为:将小型化的输油机构安装于运输车上,能直接避免输油机构体积过大带来的维护成本较高、补油时间久、管道内油品变质等问题,并通过控制机构与内燃机的液位传感器联动,内燃机在不停机状态下也能快速加油至合格液位,使得补油操作更加便捷并易于控制,在减小油箱和输油管道体积的同时,达到了自助补油的目的。

附图说明

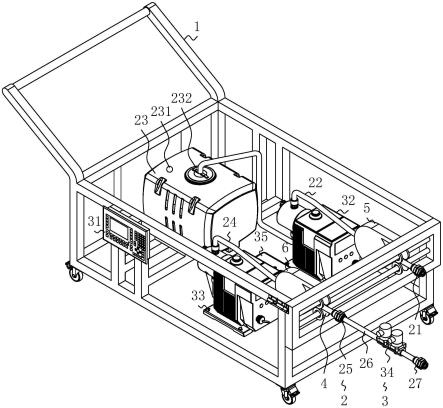

24.图1是本实用新型的可移动式自助补油装置的立体结构示意图。

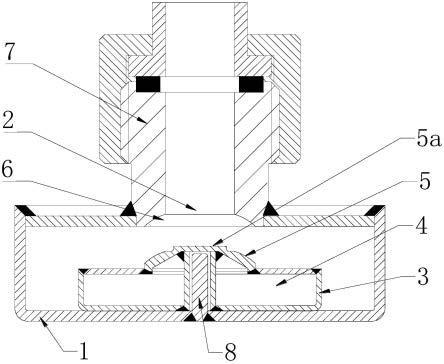

25.图2是本实用新型的输油机构和控制机构之间的连接关系示意图。

26.图3是本实用新型的可移动式自助补油装置的俯视结构示意图。

27.图中,1、运输车;2、输油机构;21、第一快速接头;22、进油管;23、油箱;231、呼吸阀;232、加油管;233、排污阀;234、卸油管;24、出油管;25、第二快速接头;26、补油管;27、第三快速接头;3、控制机构;31、控制器;311、第一断路器;312、第二断路器;313、第三断路器;314、控制面板;32、第一输油泵;33、第二输油泵;34、执行器;341、电磁阀;35、电源;4、凹轮;5、第一盘管器;6、第二盘管器。

具体实施方式

28.为了使本实用新型实现的技术手段、创作特征、达成目的与作用更加清楚及易于了解,下面结合附图和具体实施方式对本实用新型作进一步阐述。

29.参照图1,为本实用新型公开的一种可移动式自助补油装置,包括运输车1、设置于运输车1上的输油机构2和控制机构3。其中,运输车1为推车、agv小车或运输车辆,优选为推车。输油机构2可实现润滑油的进油、储存和输油,控制机构3则能控制输油机构2自储油容器进油、以及控制输油机构2将低于45%液位的内燃机补油至85%液位。

30.参照图2,首先,输油机构2包括沿润滑油输送方向顺次连接的第一快速接头21、进油管22、油箱23、出油管24、第二快速接头25、补油管26和第三快速接头27。其中,油箱23的顶部设置呼吸阀231、连通于进油管22的加油管232,油箱23的底部设置有排污阀233、连通于出油管24的卸油管234。第一快速接头21、第二快速接头25和第三快速接头27优选采用不锈钢材质,并分别安装于进油管22的进口端、出油管24的出口端和补油管26的进口端之间、以及补油管26的出口端,便于管路之间的快速连接。油箱23优选为1m

³

不锈钢固定式油箱23安置在运输车1上,油箱23的进、出油采用上进下出结构,油箱23顶部设置呼吸阀231、底部设置排污阀233来分别进行排气、排污。

31.为便于进油管22和出油管24的抽拉与收卷,输送车上设置有两对凹轮4,每对凹轮4之间形成供进油管22的进油端或出油管24的出油端穿设的圆形开口。同时,运输车1上设置有供进油管22绕设的第一盘管器5和供出油管24绕设的第二盘管器6。凹轮4能对进油管22和出油管24进行周向上的限位,且凹轮4与进油管22或出油管24之间为滑动摩擦,摩擦力较小,能延长进油管22和出油管24的使用寿命。使用时,第一盘管器5和第二盘管器6便于进油管22和出油管24的抽拉,使用完毕后,第一盘管器5和第二盘管器6便于进油管22和出油

管24的收卷。

32.参照图3,控制机构3包括用于与内燃机液位传感器电连接的控制器31、设置于进油管22的输油路径上的第一输油泵32、设置于出油管24的输油路径上的第二输油泵33、设置于补油管26的输油路径上的执行器34、以及电源35。其中,第一盘管器5布置于第一输油泵32的上游,第二盘管器6布置于第二输油泵33的下游。控制器31电连接于第一输油泵32、第二输油泵33和执行器34。电源35电连接于控制器31、第一输油泵32、第二输油泵33和执行器34。

33.另外,执行器34包括两个电磁阀341,控制器31包括电连接于第一输油泵32的第一断路器311、电连接于第二输油泵33的第二断路器312、电连接于两个电磁阀341的第三断路器313、以及控制面板314,第三断路器313用于通过控制面板314与内燃机液位传感器电连接。第一断路器311、第二断路器312和第三断路器313优选采用空气开关,优选是共同安装在控制面板314,使得控制面板314能方便地控制第一输油泵32、第二输油泵33和执行器34启闭。液位传感器在将检测信号发送至控制面板314后,控制面板314通过控制第一断路器311通断、来控制两个电磁阀341启闭,两个电磁阀341共用第一断路器311,防止一个电磁阀341开启、另一个电磁阀341未开而影响内燃机补油。

34.本实施例的实施原理为:补油前,预先通过运输车1将补油装置转移至储油容器附近,再将进油管22与储油容器的出口相连接,然后通过控制器31控制第一输油泵32启动,使得油箱23内储存有足量的润滑油。补油时,先通过运输车1将补油装置转移至内燃机附近,再将补油管26与内燃机的进油口连接,并将内燃机液位传感器与控制器31的i/o接口相连接,此时控制器31先收到液位传感器的检测信号,并判断内燃机的液位是否低于低液位预设值,若是低于低液位预设值,则控制器31会依次控制执行器34和第二输油泵33启动,每次补油60s,暂停600s,内燃机液位若没有达到高液位预设值,则循环补油至高液位,在控制执行器34和第二输油泵33关闭,反之,则控制器31不发出启动指令。在此过程中,将小型化的输油机构2安装于运输车1上,能直接避免输油机构2体积过大带来的维护成本较高、补油时间久、管道内油品变质等问题,并通过控制机构3与内燃机的液位传感器联动,内燃机在不停机状态下也能快速加油至合格液位,使得补油操作更加便捷并易于控制,在减小油箱23和输油管道体积的同时,达到了自助补油的目的。

35.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。