1.本实用新型涉及耐火电缆技术,具体公开了一种中压耐火电缆。

背景技术:

2.随着我国社会经济的高速发展,地铁、隧道、发电厂、核电站等重要工程设施及大型超市、会展中心等人员密集的地方越来越多,电气消防安全法律、标准规范也随之更加健全。其中,许多超高层、特高层建筑物,在消防回路中,由于低压电缆无法满足电缆压降的需求,开始使用3.6/6kv~26/35kv中压交联电缆作为供电干线。通过在建筑物楼层或楼顶设置的变压器进行二次变压,从而满足整个系统的供电需求。

3.为保障供电的安全性,超高层建筑对电缆在火灾情况下的安全性亦提出了更高的技术要求,国家强制标准gb 51348-2019《民用建筑电气设计标准》13.8.4中明确要求:当建筑物内设有总变电所或分变电所时,总变电所至分变电所的35kv、20kv或10kv的电缆应采用耐火电缆。因此,中压耐火电缆的市场潜力很大。

4.当前,中压耐火电缆没有相应的国家标准作为生产依据,绝大多数中压耐火电缆生产企业,依据由上海电缆研究所编制的ticw 8-2012《额定电压6~35kv挤包绝缘耐火电力电缆》技术规范进行设计和生产。该规范对火灾情况下的安全性能提出了技术要求,要求电缆在火焰情况下仍能维持一段时间的正常供电,以便于逃生和救援。具体耐火检测的技术要求是:电缆在额定工作电压之下,火焰温度不低于750℃,在供火时间90min内熔断器不断。

5.关于中压耐火电缆的耐火要素解决方案设计,一般是在绝缘缆芯的外部挤包陶瓷化橡塑材料或防火泥材料的耐火层,通过挤包的耐火层保护火灾情况下的缆芯。成型耐火层的这两种材料虽然具有较好的耐火效果,但其隔热效果一般(陶瓷化橡塑材料或防火泥材料的导热系数约为0.6w/m

·

k),也就是说,它们自身的耐火效果较好,但阻止热量传递的效果一般,从而容易使外部热量较快的传导至缆芯内部,热量在缆芯内部汇集会引起缆芯结构快速发生形变、破损,难以满足中压耐火电缆的技术要求。

6.中压耐火电缆生产企业为了使生产出的中压耐火电缆能够满足技术要求,通常做法是增加耐火层的挤包厚度,或者以多层挤包结构设置多层级耐火层。

7.这种做法带来的技术弊病是:

[0008]-所成型的中压耐火电缆的外径过大、结构臃肿、重量重,对后续运输、敷设等操作均不便;

[0009]-耐火层挤包过厚,结构不稳定,中压耐火电缆在使用过程中容易发生耐火层形变、破损的技术问题,整个中压耐火电缆的服役寿命短;

[0010]-会增加所成型中压耐火电缆的制造成本。

[0011]

综上所述,现有中压耐火电缆因采用导热系数较高的陶瓷化橡塑材料或防火泥材料制成,为满足耐火技术要求而存在外径过大、结构臃肿、重量重、耐火结构不稳定、成本高等技术问题。

技术实现要素:

[0012]

本实用新型的技术目的在于:针对上述中压耐火电缆的特殊性和现有技术的不足,提供一种有利于结构紧凑化、轻量化、耐火结构稳定的中压耐火电缆。

[0013]

本实用新型的技术目的通过下述技术方案实现:一种中压耐火电缆,包括绝缘结构缆芯,所述缆芯的外部由内而外依次包覆有隔氧层、低导热系数防火泥层、玻纤带层和护套层。该技术措施,在绝缘结构的缆芯外部形成了隔氧层和低导热系数防火泥层的包覆结构,能够可靠的阻燃、耐火,延缓对缆芯的燃烧,同时能够可靠地阻隔外部热量向缆芯传导,确保缆芯能够尽可能长时间的正常供电,从而可靠地提高整个中压耐火电缆的耐火性能,满足中压耐火电缆的技术要求。无需在缆芯外部过厚挤包或多层挤包成型耐火层结构,整个中压耐火电缆的成型结构紧凑、简单、重量轻,耐火、隔热结构稳定,成本较低,既有利于后续运输、敷设等操作,亦有利于长效服役。

[0014]

作为优选方案之一,所述隔氧层的圆周排布有多道从外壁向外凸起的凸脊,每一道凸脊的凸起高度小于所述低导热系数防火泥层的包覆厚度,所述隔氧层外壁的各道凸脊分别嵌入所述低导热系数防火泥层。该技术措施能够确保低导热系数防火泥层稳定地附着于隔氧层外壁,低导热系数防火泥层结合隔氧层进一步可靠地阻隔外部热量向缆芯内部传导,在火灾情况下可靠地降低缆芯接收到的热量。

[0015]

作为优选方案之一,所述隔氧层为聚乙烯、聚氯乙烯或聚烯烃塑料的挤包结构,所述聚乙烯含有交联聚乙烯。该技术措施的隔氧层耐火、耐冲击、防水,在火灾情况的高温环境下自身不会释放出结晶水,避免了水分向缆芯内渗,有利于保障缆芯结构稳定。

[0016]

作为优选方案之一,所述低导热系数防火泥层为导热系数≤0.2w/m

·

k的防火泥挤包结构。该技术措施既具有良好的耐火作用,又能可靠地阻隔外部热量向缆芯内部传导,确保缆芯能够尽可能长时间的正常供电,从而可靠地提高整个中压耐火电缆的耐火性能。

[0017]

作为优选方案之一,所述护套层为聚乙烯、聚氯乙烯或聚烯烃塑料的挤包结构。该技术措施的护套层耐火、耐冲击、防水。

[0018]

作为优选方案之一,所述缆芯是由多根绝缘线芯绞合而成,在它们的绞合间隙内填充有填充物;

[0019]

每一根绝缘线芯是由导体,以及由内而外依次包覆于所述导体外部的半导电导体屏蔽层、绝缘层、半导电绝缘屏蔽层和金属屏蔽层组成。

[0020]

进一步的,所述绝缘线芯的半导电绝缘屏蔽层与金属屏蔽层之间设置有半导电缓冲带层,所述半导电缓冲带层的厚度为0.2~0.8mm。再进一步的,所述半导电缓冲带层为内部具有发泡结构的半导电带材的绕包结构。该技术措施一方面不会使绝缘线芯的结构明显臃肿化,不产生褶皱等表观缺陷;另一方面通过半导电缓冲带的自身发泡结构,在火灾情况下有效缓解绝缘线芯受热膨胀与金属屏蔽层之间的变形,从而减少绝缘线芯的绝缘结构被金属屏蔽层破坏,提高绝缘线芯的耐火性能。

[0021]

进一步的,所述缆芯的多根绝缘线芯以10~60倍的节径比绞合在一起。该技术措施有助于缆芯柔软、轻量化。

[0022]

进一步的,所述缆芯的外部包覆有处在隔氧层内侧的包带层。

[0023]

本实用新型的有益技术效果是:上述技术措施的中压耐火电缆,在绝缘结构的缆芯外部形成了隔氧层和低导热系数防火泥层的包覆结构,能够可靠的阻燃、耐火,延缓对缆

芯的燃烧,同时能够可靠地阻隔外部热量向缆芯传导,确保缆芯能够尽可能长时间的正常供电,从而可靠地提高整个中压耐火电缆的耐火性能,满足中压耐火电缆的技术要求。无需在缆芯外部过厚挤包或多层挤包成型耐火层结构,整个中压耐火电缆的成型结构紧凑、简单、重量轻,耐火、隔热结构稳定,成本较低,既有利于后续运输、敷设等操作,亦有利于长效服役。

[0024]

此外,上述技术措施所成型中压耐火电缆的各结构层,能够有效满足于当前环保技术要求,有利于在机场、医院、学校、地铁、电站、大型场馆等人员密集的重点场所广泛推广应用。

附图说明

[0025]

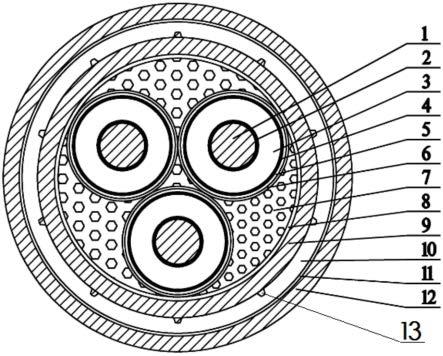

图1为本实用新型的一种结构示意图。

[0026]

图中代号含义:1—导体;2—半导电导体屏蔽层;3—绝缘层;4—半导电绝缘屏蔽层;5—半导电缓冲带层;6—金属屏蔽层;7—填充物;8—包带层;9—隔氧层;10—低导热系数防火泥层;11—玻纤带层;12—护套层;13—凸脊。

具体实施方式

[0027]

本实用新型涉及耐火电缆技术,具体公开了一种中压耐火电缆,下面以多个实施例对本实用新型的主体技术内容进行详细说明。其中,实施例1结合说明书附图-即图1对本实用新型的技术方案内容进行清楚、详细的阐释;其它实施例虽未单独绘制附图,但其主体结构仍可参照实施例1的附图。

[0028]

在此需要特别说明的是,本实用新型的附图是示意性的,其为了清楚本实用新型的技术目的已经简化了不必要的细节,以避免模糊了本实用新型贡献于现有技术的技术方案。

[0029]

实施例1

[0030]

参见图1所示,本实用新型的中压耐火电缆,包括绝缘结构的缆芯,以及缆芯的外部由内而外依次包覆的包带层8、隔氧层9、低导热系数防火泥层10、玻纤带层11和护套层12。

[0031]

具体的,缆芯为三根绝缘线芯以约35倍的节径比绞合而成,在它们的绞合间隙内填充有填充物7,填充后的缆芯呈近整圆状。

[0032]

每一根绝缘线芯是由导体1,以及由内而外依次包覆于导体1外部的半导电导体屏蔽层2、绝缘层3、半导电绝缘屏蔽层4、半导电缓冲带层5和金属屏蔽层6组成。

[0033]

导体1为镀锡铜线的绞合结构。

[0034]

绝缘层3为交联聚乙烯的挤包结构。

[0035]

半导电缓冲带层5为内部具有发泡结构的半导电缓冲带材的绕包结构,绕包重合率约为20%,绕包而成的半导电缓冲带层5的厚度约为0.8mm。

[0036]

金属屏蔽层6为铜线的绕包结构。

[0037]

填充物7为pp材料。

[0038]

包带层8为无纺布带的绕包结构,绕包重合率约为20%。

[0039]

隔氧层9为聚乙烯(含交联聚乙烯)的挤包结构。在隔氧层9的圆周均匀排布有多道

从外壁向外凸起的凸脊13,每一道凸脊13为截面呈顶窄、底宽的结构,每一道凸脊13的凸起高度小于低导热系数防火泥层10的包覆厚度。

[0040]

低导热系数防火泥层10为导热系数≤0.2w/m

·

k的防火泥挤包结构。低导热系数防火泥层10挤包在隔氧层9的外周,使得隔氧层9外壁的各道凸脊13分别嵌入低导热系数防火泥层10,确保低导热系数防火泥层10在隔氧层9外壁稳定附着。

[0041]

玻纤带层11为玻纤带的绕包结构,绕包重合率约为20%。玻纤带层11对低导热系数防火泥层10形成捆扎定型,并兼具阻燃效果。

[0042]

护套层12为聚乙烯(含交联聚乙烯)的挤包结构。

[0043]

实施例2

[0044]

本实用新型的中压耐火电缆,包括绝缘结构的缆芯,以及缆芯的外部由内而外依次包覆的包带层、隔氧层、低导热系数防火泥层、玻纤带层和护套层。

[0045]

具体的,缆芯为三根绝缘线芯以约50倍的节径比绞合而成,在它们的绞合间隙内填充有填充物,填充后的缆芯呈近整圆状。

[0046]

每一根绝缘线芯是由导体,以及由内而外依次包覆于导体外部的半导电导体屏蔽层、绝缘层、半导电绝缘屏蔽层、半导电缓冲带层和金属屏蔽层组成。

[0047]

导体为铜线的绞合结构。

[0048]

绝缘层为乙丙橡胶的挤包结构。

[0049]

半导电缓冲带层为内部具有发泡结构的半导电缓冲带材的绕包结构,绕包重合率约为20%,绕包而成的半导电缓冲带层的厚度约为0.5mm。

[0050]

金属屏蔽层为铜带的绕包结构。

[0051]

填充物为pp和石棉的混合材料。

[0052]

包带层为聚丙烯带的绕包结构,绕包重合率约为20%。

[0053]

隔氧层为聚氯乙烯的挤包结构。在隔氧层的圆周均匀排布有多道从外壁向外凸起的凸脊,每一道凸脊为截面呈顶窄、底宽的结构,每一道凸脊的凸起高度小于低导热系数防火泥层的包覆厚度。

[0054]

低导热系数防火泥层为导热系数≤0.2w/m

·

k的防火泥挤包结构。低导热系数防火泥层挤包在隔氧层的外周,使得隔氧层外壁的各道凸脊分别嵌入低导热系数防火泥层,确保低导热系数防火泥层在隔氧层外壁稳定附着。

[0055]

玻纤带层为玻纤带的绕包结构,绕包重合率约为20%。玻纤带层对低导热系数防火泥层形成捆扎定型,并兼具阻燃效果。

[0056]

护套层为聚烯烃塑料的挤包结构。

[0057]

实施例3

[0058]

本实用新型的中压耐火电缆,包括绝缘结构的缆芯,以及缆芯的外部由内而外依次包覆的包带层、隔氧层、低导热系数防火泥层、玻纤带层和护套层。

[0059]

具体的,缆芯为三根绝缘线芯以约15倍的节径比绞合而成,在它们的绞合间隙内填充有填充物,填充后的缆芯呈近整圆状。

[0060]

每一根绝缘线芯是由导体,以及由内而外依次包覆于导体外部的半导电导体屏蔽层、绝缘层、半导电绝缘屏蔽层、半导电缓冲带层和金属屏蔽层组成。

[0061]

导体为铝合金线的绞合结构。

[0062]

绝缘层为交联聚乙烯的挤包结构。

[0063]

半导电缓冲带层为内部具有发泡结构的半导电缓冲带材的绕包结构,绕包重合率约为20%,绕包而成的半导电缓冲带层的厚度约为0.3mm。

[0064]

金属屏蔽层为镀锡铜带的绕包结构。

[0065]

填充物为pe和石棉混合材料。

[0066]

包带层为聚酯带的绕包结构,绕包重合率约为20%。

[0067]

隔氧层为聚乙烯(含交联聚乙烯)的挤包结构。在隔氧层的圆周均匀排布有多道从外壁向外凸起的凸脊,每一道凸脊为截面呈顶窄、底宽的结构,每一道凸脊的凸起高度小于低导热系数防火泥层的包覆厚度。

[0068]

低导热系数防火泥层为导热系数≤0.2w/m

·

k的防火泥挤包结构。低导热系数防火泥层挤包在隔氧层的外周,使得隔氧层外壁的各道凸脊分别嵌入低导热系数防火泥层,确保低导热系数防火泥层在隔氧层外壁稳定附着。

[0069]

玻纤带层为玻纤带的绕包结构,绕包重合率约为20%。玻纤带层对低导热系数防火泥层形成捆扎定型,并兼具阻燃效果。

[0070]

护套层为聚烯烃塑料的挤包结构。

[0071]

实施例4

[0072]

本实用新型的中压耐火电缆,包括绝缘结构的缆芯,以及缆芯的外部由内而外依次包覆的隔氧层、低导热系数防火泥层、玻纤带层和护套层。

[0073]

具体的,缆芯为一根绝缘线芯。该绝缘线芯是由导体,以及由内而外依次包覆于导体外部的半导电导体屏蔽层、绝缘层、半导电绝缘屏蔽层、半导电缓冲带层和金属屏蔽层组成。

[0074]

导体为镀锡铜线的绞合结构。

[0075]

绝缘层为乙丙橡胶的挤包结构。

[0076]

半导电缓冲带层为内部具有发泡结构的半导电缓冲带材的绕包结构,绕包重合率约为20%,绕包而成的半导电缓冲带层的厚度约为0.6mm。

[0077]

金属屏蔽层为镀锡铜线的绕包结构。

[0078]

包带层为玻纤带的绕包结构,绕包重合率约为20%。

[0079]

隔氧层为聚乙烯(含交联聚乙烯)的挤包结构。在隔氧层的圆周均匀排布有多道从外壁向外凸起的凸脊,每一道凸脊为截面呈顶窄、底宽的结构,每一道凸脊的凸起高度小于低导热系数防火泥层的包覆厚度。

[0080]

低导热系数防火泥层为导热系数≤0.2w/m

·

k的防火泥挤包结构。低导热系数防火泥层挤包在隔氧层的外周,使得隔氧层外壁的各道凸脊分别嵌入低导热系数防火泥层,确保低导热系数防火泥层在隔氧层外壁稳定附着。

[0081]

玻纤带层为玻纤带的绕包结构,绕包重合率约为20%。玻纤带层对低导热系数防火泥层形成捆扎定型,并兼具阻燃效果。

[0082]

护套层为聚乙烯(含交联聚乙烯)的挤包结构。

[0083]

上述各实施例的电缆结构,按照上海电缆研究所编制的ticw 8-2012《额定电压6~35kv挤包绝缘耐火电力电缆》技术规范,进行了检测试验。

[0084]

测验结果表明,本实用新型的中压耐火电缆安全可靠性高,能够有效满足《额定电

压6~35kv挤包绝缘耐火电力电缆》技术规范的要求。

[0085]

此外,相较于其它常规中压耐火电缆而言,其外径更小(常规中压耐火电缆的外径通常在83mm以上),重量更轻(常规中压耐火电缆所采用防火泥的密度通常在1.85以上,密度大、重量重)。

[0086]

在上述各实施例的电缆结构中,所采用低导热系数防火泥层的防火泥,是按照如下实施例5~9任一技术措施制得,具体配比见表1所示。

[0087]

表1低导热系数防火泥的原料重量配比

[0088][0089][0090]

在上表中,所选原材料应满足如下技术条件:

[0091]

氢氧化镁粉体的粒径d50范围为0.5~5μm,纯度97%以上;

[0092]

硅酸钠黏合剂的na2o质量分数≥12.8%、sio2质量分数≥29.2%;

[0093]

二氧化硅气凝胶粉体的粒径d50范围为0.5~25μm,sio2·

h2o质量分数≥95%;

[0094]

珍珠岩粉体的粒径d50范围为0.5~25μm,sio2质量分数≥78%、al2o3质量分数≥12.59%;

[0095]

海浮石粉体的粒径d50范围为0.5~25μm,cao质量分数≥53.84%,mgo质量分数≥0.18%,灼热减量40%以上;

[0096]

蛭石粉体的粒径d50范围为0.5~25μm,sio2质量分数≥40%、al2o3质量分数≥14%、mgo质量分数≥15%;

[0097]

漂珠粉体的粒径d50范围为0.5~25μm,sio2质量分数≥56%、al2o3质量分数≥33%;

[0098]

沸石粉体的粒径d50范围为0.5~25μm,sio2质量分数≥60%、al2o3质量分数≥10%;

[0099]

硅藻土粉体的粒径d50范围为0.5~25μm,sio2·

nh2o质量分数≥90%;

[0100]

石棉粉体的粒径d50范围为0.5~25μm,3mgo

·

2sio2·

2h2o质量分数≥90%;

[0101]

去离子水的纯度为99%。

[0102]

实施例5所列配方的低导热系数防火泥,其制备方法包括下列工艺步骤:

[0103]

步骤1.在常温、常压状态下,将组成无机多孔粉末材料的多种原料放入混料机中;

[0104]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为850r/min,搅拌时间合计约为20min;

[0105]

获得多原料混合的无机多孔粉末材料;

[0106]

步骤2.在装有无机多孔粉末材料的混料机中,加入配方量的去离子水;

[0107]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为700r/min,搅拌时间合计约为5min;

[0108]

步骤3.在混料机中放入超声棒;

[0109]

以超声频率约为2000hz、超声振动时间约为10min进行超声混合;

[0110]

步骤4.重复步骤2和步骤3的混合工艺措施;

[0111]

获得混合物a;

[0112]

步骤5.在常温、常压状态下,将配方量的氢氧化镁粉体和硅酸钠黏合剂,放入到装有混合物a的混料机中;

[0113]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为900r/min,搅拌时间合计约为25min;

[0114]

步骤6.检查成品质量,要求成品满足如下技术要求:

[0115]-在压制后拉伸时呈粘稠状;

[0116]-无结块;

[0117]-轻微粘手;

[0118]-手动用力挤压之下无渗胶;

[0119]

满足技术要求即为合格。

[0120]

实施例6所列配方的低导热系数防火泥,其制备方法包括下列工艺步骤:

[0121]

步骤1.在常温、常压状态下,将组成无机多孔粉末材料的多种原料放入混料机中;

[0122]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为820r/min,搅拌时间合计约为15min;

[0123]

获得多原料混合的无机多孔粉末材料;

[0124]

步骤2.在装有无机多孔粉末材料的混料机中,加入配方量的去离子水;

[0125]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为800r/min,搅拌时间合计约为10min;

[0126]

步骤3.在混料机中放入超声棒;

[0127]

以超声频率约为2200hz、超声振动时间约为12min进行超声混合;

[0128]

步骤4.重复步骤2和步骤3的混合工艺措施;

[0129]

获得混合物a;

[0130]

步骤5.在常温、常压状态下,将配方量的氢氧化镁粉体和硅酸钠黏合剂,放入到装有混合物a的混料机中;

[0131]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为800r/min,搅拌时

间合计约为30min;

[0132]

步骤6.检查成品质量,要求成品满足如下技术要求:

[0133]-在压制后拉伸时呈粘稠状;

[0134]-无结块;

[0135]-轻微粘手;

[0136]-手动用力挤压之下无渗胶;

[0137]

满足技术要求即为合格。

[0138]

实施例7所列配方的低导热系数防火泥,其制备方法包括下列工艺步骤:

[0139]

步骤1.在常温、常压状态下,将组成无机多孔粉末材料的多种原料放入混料机中;

[0140]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为810r/min,搅拌时间合计约为25min;

[0141]

获得多原料混合的无机多孔粉末材料;

[0142]

步骤2.在装有无机多孔粉末材料的混料机中,加入配方量的去离子水;

[0143]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为750r/min,搅拌时间合计约为12min;

[0144]

步骤3.在混料机中放入超声棒;

[0145]

以超声频率约为1600hz、超声振动时间约为15min进行超声混合;

[0146]

步骤4.重复步骤2和步骤3的混合工艺措施;

[0147]

获得混合物a;

[0148]

步骤5.在常温、常压状态下,将配方量的氢氧化镁粉体和硅酸钠黏合剂,放入到装有混合物a的混料机中;

[0149]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为950r/min,搅拌时间合计约为10min;

[0150]

步骤6.检查成品质量,要求成品满足如下技术要求:

[0151]-在压制后拉伸时呈粘稠状;

[0152]-无结块;

[0153]-轻微粘手;

[0154]-手动用力挤压之下无渗胶;

[0155]

满足技术要求即为合格。

[0156]

实施例8所列配方的低导热系数防火泥,其制备方法包括下列工艺步骤:

[0157]

步骤1.在常温、常压状态下,将组成无机多孔粉末材料的多种原料放入混料机中;

[0158]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为830r/min,搅拌时间合计约为30min;

[0159]

获得多原料混合的无机多孔粉末材料;

[0160]

步骤2.在装有无机多孔粉末材料的混料机中,加入配方量一半的硅酸钠黏合剂;

[0161]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为600r/min,搅拌时间合计约为15min;

[0162]

步骤3.在混料机中放入超声棒;

[0163]

以超声频率约为2500hz、超声振动时间约为5min进行超声混合;

[0164]

步骤4.重复步骤2和步骤3的混合工艺措施;

[0165]

获得混合物a;

[0166]

步骤5.在常温、常压状态下,将配方量的氢氧化镁粉体和剩余的硅酸钠黏合剂,放入到装有混合物a的混料机中;

[0167]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为850r/min,搅拌时间合计约为30min;

[0168]

步骤6.检查成品质量,要求成品满足如下技术要求:

[0169]-在压制后拉伸时呈粘稠状;

[0170]-无结块;

[0171]-轻微粘手;

[0172]-手动用力挤压之下无渗胶;

[0173]

满足技术要求即为合格。

[0174]

实施例9所列配方的低导热系数防火泥,其制备方法包括下列工艺步骤:

[0175]

步骤1.在常温、常压状态下,将组成无机多孔粉末材料的多种原料放入混料机中;

[0176]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为850r/min,搅拌时间合计约为10min;

[0177]

获得多原料混合的无机多孔粉末材料;

[0178]

步骤2.在装有无机多孔粉末材料的混料机中,加入配方量一半的硅酸钠黏合剂;

[0179]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为650r/min,搅拌时间合计约为8min;

[0180]

步骤3.在混料机中放入超声棒;

[0181]

以超声频率约为2300hz、超声振动时间约为8min进行超声混合;

[0182]

步骤4.重复步骤2和步骤3的混合工艺措施;

[0183]

获得混合物a;

[0184]

步骤5.在常温、常压状态下,将配方量的氢氧化镁粉体和剩余的硅酸钠黏合剂,放入到装有混合物a的混料机中;

[0185]

以正向搅拌和反向搅拌相交替的方式进行混合,搅拌速率约为900r/min,搅拌时间合计约为15min;

[0186]

步骤6.检查成品质量,要求成品满足如下技术要求:

[0187]-在压制后拉伸时呈粘稠状;

[0188]-无结块;

[0189]-轻微粘手;

[0190]-手动用力挤压之下无渗胶;

[0191]

满足技术要求即为合格。

[0192]

按照ybt4130-2005《耐火材料导热系数试验方法》规定的水流量平板法,对实施例5~9制得的防火泥进行了导热系数测试。

[0193]

分别对样品在25℃室温环境测试导热系数一次,在750℃烘箱烘烤1分钟后立刻测试导热系数一次,在750℃烘箱烘烤90min后立刻测试导热系数一次,获得的测试结果如表2所示。

[0194]

表2实施例5~9所制防火泥的导热系数性能测试结果

[0195][0196]

通过表2所示数据可以清楚看出,以上技术措施所制得防火泥兼具优异耐火和隔热效果,一方面经过750℃火焰燃烧90min无开裂掉皮现象,另一方面具备较低的导热系数,可以很好保护电缆内部绝缘线芯免受高温烫伤。

[0197]

结合表1的配方可以清楚看出,原材料中添加的无机多孔粉末材料导热系数越低、添加量越大,防火泥材料的导热系数越低。此外,随着温度升高、烘烤时间加长,防火泥的导热系数进一步降低,这是因为氢氧化镁、无机多孔粉末材料及硅酸钠黏合剂在高温中失水,增加了材料的孔隙率,从而降低了材料的导热系数。

[0198]

以上各实施例仅用以说明本实用新型,而非对其限制。

[0199]

尽管参照上述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对上述实施例进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。