一种gpf压差传感器取气管路结构

技术领域

1.本发明涉及汽车排气系统,具体涉及一种gpf压差传感器取气管路结构。

背景技术:

2.缸内直喷汽油机(gdi)因较好的动力性、燃油经济性等优点,在乘用车上得到愈来愈广泛的应用。但由于gdi汽油机的燃油直接喷入气缸,导致油气混合不均匀和燃油湿壁使颗粒物排放质量和数量显著增加。越来越严苛的法规要求直喷汽油机在更宽范围的工况都保持稳定而且较低的pm排放。欧ⅵ排放法规对颗粒物排放质量限制更加严格 ,pm限值降为4.5mg/km。2016年12月23日发布的《轻型车污染物排放限值及测量方法(中国第六阶段)》也加严了pm限值要求,第一阶段为4.5mg/km,第二阶段将为3mg/km 。尽管gdi发动机技术不断进步,单纯靠机内净化难以满足排放法规的升级需求。因此,汽油机颗粒捕集器(gpf) 外接压差传感器方案被认为是应对gdi汽油机颗粒物排放限值最有效、最可靠的技术。但具体使用过程中发现外接的压差传感器管路在低温情况下很容易结冰,导致对gpf功能监测失效,车辆在行驶过程中会报故障。

3.参见图1,所示的现有一种gpf压差传感器取气管路结构,包括原gpf筒体90,连接在原筒体前端的前端锥50,连接在原筒体后端的后端锥60,第一压差传感器金属管10和第二压差传感器金属管20;第一压差传感器金属管10通过螺母与前端锥50上的第一安装座70连接,第二压差传感器金属管20通过螺母与后端锥60上的第二安装座80连接;这样的结构使第一压差传感器金属管和第二压差传感器金属管裸露在空气中,导致车辆在低温工况下行驶时,第一压差传感器金属管和第二压差传感器金属管内部结冰堵塞,压差传感器对gpf两端的压力差监测失效,车辆报故障。因此,亟待开发新的取气管路结构。

4.cn 214893823u公开了“一种egr压差传感器总成及其加热管路”,所述压差传感器总成设有压差传感器总成加热水腔,所述压差传感器总成加热水腔设有压差传感器总成加热水腔入口和压差传感器总成加热水腔出口;所述加热管路通过三通接头直接与水泵壳体出水相连,所述压差传感器总成加热水腔入口依次通过进水接头、尼龙成型水管、三通接头、空心螺栓与水泵壳体连接;压差传感器总成加热水腔出口依次与出水接头、尼龙成型管、节温器回水管串联连接。其解决了冬季压差传感器总成传感器通道结冰影响发动机正常工作的问题,不需要增加控制复杂的电加热系统,结构简单,成本低。毋容置疑,该专利文献公开的技术方案不失为所述技术领域的一种有益的尝试。

技术实现要素:

5.本发明的目的是提供一种gpf压差传感器取气管路结构,其能够使取气管大部分不暴露在空气中,避免在冬季取气管内部结冰总成堵塞,使对gpf功能监测准确,并能简化结构,减少连接构件和安装步骤,降低成本。

6.本发明所述的一种gpf压差传感器取气管路结构,包括汽油机颗粒捕集器本体、设在汽油机颗粒捕集器本体上的压差传感器第一取气管和压差传感器第二取气管,其特征

是:所述汽油机颗粒捕集器本体包括gpf筒体、设在筒体内的陶瓷芯体和连接在筒体前端的前端锥和连接在筒体后端的后端锥;在靠近所述陶瓷芯体的边缘设置有沿轴向的贯通孔,在所述前端锥的锥面上设有第一焊接孔和第二焊接孔;所述压差传感器第一取气管的一端穿过前端锥的第二焊接孔伸入gpf筒体内、另一端与第二焊接孔配合并焊接固定;所述压差传感器第二取气管的一端穿过前端锥的第一焊接孔伸入gpf筒体内,并穿过所述陶瓷芯体上的贯通孔到后端锥,所述压差传感器第二取气管的另一端与第一焊接孔配合并焊接固定。

7.进一步,还包括设在gpf筒体和陶瓷芯体之间的密封套,所述密封套为圆筒形且带筋的金属构件。

8.进一步,所述压差传感器第二取气管与陶瓷芯体上的贯通孔过盈配合。

9.进一步,所述压差传感器第一取气管和压差传感器第二取气管均为耐高温的不锈钢管。

10.进一步,所述前端锥套在gpf筒体一端,后端锥套在gpf筒体的另一端,并通过焊接固定。

11.由于将压差传感器第二取气管布置在gpf筒体内部,其有益效果:二是减少了两个螺母和两个安装座,不仅降低了成本,而减少了安装步骤,避免了螺母与安装座装配困难的问题;一是避免了压差传感器取气管暴露在空气中,充分利用了gpf筒体内部是燃烧气体的温度,避免了在极低温工况下,造成管内部结冰堵塞的情况发生,从而保证了对gpf功能监测准确。

附图说明

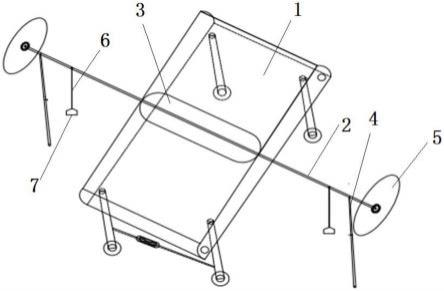

12.图1是现有一种gpf压差传感器取气管路结构示意图;图2是本发明的立体视图;图3是本发明的分解图;图4是本发明的局部剖视图之一;图5是本发明的局部剖视图之二。

13.图中(技术特征标记):10—第一压差传感器金属管,20—第二压差传感器金属管,50—原前端锥,60—原后端锥,70—第一安装座,80—第二安装座,90—原gpf筒体。

14.1—gpf筒体,10—陶瓷芯体,11—密封套,101—贯通孔;2—前端锥,21—第一焊接孔,22—第二焊接孔;3—后端锥;4—压差传感器第一取气管;5—压差传感器第二取气管。

具体实施方式

15.下面结合附图对本发明的技术方案作详细描述。

16.参见图2至图5所示的一种gpf压差传感器取气管路结构,包括汽油机颗粒捕集器本体、设在汽油机颗粒捕集器本体上的压差传感器第一取气管4和压差传感器第二取气管

5,其特征是:汽油机颗粒捕集器本体包括gpf筒体1、设在筒体内的陶瓷芯体10和连接在筒体前端的前端锥2和连接在筒体后端的后端锥3;在靠近陶瓷芯体10的边缘设置有沿轴向的贯通孔101,在前端锥2的锥面上设有第一焊接孔21和第二焊接孔22;压差传感器第一取气管4的一端穿过前端锥2的第二焊接孔22伸入gpf筒体1内、另一端与第二焊接孔22配合并焊接固定,保证强度和气密性;压差传感器第二取气管5的一端穿过前端锥2的第一焊接孔2伸入gpf筒体1内,并穿过陶瓷芯体10上的贯通孔101到后端锥3,压差传感器第二取气管5的另一端与第一焊接孔21配合并焊接固定。通过焊接方式固定连接,不仅连接可靠,保证强度和气密性,而且增大了取气管与前端锥之间的导热性,对防止管路内部结冰有很好的作用。

17.还包括设在gpf筒体1和陶瓷芯体10之间的密封套11,所述密封套11为圆筒形且带筋的金属构件。以保证陶瓷芯体和gpf筒体之间的密封性、不漏气,并保证陶瓷芯体不窜动。

18.述压差传感器第二取气管5与陶瓷芯体10上的贯通孔101过盈配合。

19.压差传感器第一取气管4和压差传感器第二取气管5均为耐高温的不锈钢管。压差传感器第一取气管和压差传感器第二取气管的直径、长度、厚度尺寸根据需求进行选型,冷拔成型,切断为所需长度,弯型成所需角度,倒角、去毛刺并墩头。每根金属管的外部链接端均需冷镦成接胶管的双鼓包形状,以便装配压差传感器胶管。

20.前端锥2套在gpf筒体1一端,后端锥3套在gpf筒体1的另一端,并通过焊接固定。以保证强度和气密性。

21.将陶瓷芯体10装进gpf筒体1中,密封套11嵌入陶瓷芯体10与筒体1之间,通过扣压方式将gpf筒体1的中间段缩径,缩径段长度应超出陶瓷芯体10的两端且比陶瓷芯体小,使之形成密封结构并固定陶瓷芯体,以保证陶瓷芯体不能前后脱出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。