1.本技术涉及空压机技术领域,尤其涉及分开式的电机冷却流道、具有其的电机、空压机及汽车。

背景技术:

2.在新能源汽车的氢燃料电池系统中,通常设置有燃料电池堆栈、燃料电池升压系统、高压储氢罐以及空气进排气系统。燃料电池堆栈设置有阴极电堆和阳极电堆,其中,高压储氢罐连接燃料电池堆栈的阴极电堆,使得氢气从高压储氢罐进入阴极电堆进行化学反应;空气进排气系统连接燃料电池堆栈的阳极电堆,使得氧气能够进入阳极电堆进行化学反应。为了给燃料电池堆栈的阳极电堆提供合适气压的氧气,空气进排气系统设置有空压机对空气进行加压后输入燃料电池堆栈的阳极电堆中。

3.然而,现有技术采用的空压机在进行氢气的压缩过程中,电机产生多余的热量会触发电机的过热保护而造成电机停止运行,因此,为了保证空压机的正常工作,需要在空压机中设置冷却流道进行散热。冷却流道通常设置于电机箱体上,冷却流道和电机箱体一体化设置。而该一体化设置的电机箱体结构过于复杂,开模的工序相应增多,造成冷却流道的生产成本升高。

4.因此,为了降低冷却流道的加工成本,以及冷却流道的开模步骤,简化冷却流道的结构,亟需一种分开式的电机冷却流道。

技术实现要素:

5.为克服相关技术中存在的问题,本技术提供一种分开式的电机冷却流道210,包括:电机箱体100和水冷套200;

6.所述电机箱体100设置有容纳腔体110,电机300沿所述容纳腔体110的深度方向放置于所述容纳腔体110中,所述电机300的转子轴与所述容纳腔体110的深度方向平行;所述水冷套200设置于所述容纳腔体110的侧壁和所述电机300之间;所述水冷套200环绕所述电机300形成环腔;所述容纳腔体110的内径与所述环腔的外径相适配;所述环腔的内径与所述电机300的外径相适配;所述环腔的外壁设置有n个冷却流道凸起211;所述n为大于等于一的整数;所述容纳腔体110的内壁与所述冷却流道210的凸起抵接,所述容纳腔体110的内壁和所述冷却流道凸起211之间的镂空区域形成冷却流道210;所述冷却流道210一端连接进水口220,另一端连接出水口230。

7.在一种实施方式中,所述冷却流道210包括有m个流量级别,所述m为大于等于二的整数;所述流量级别对应所述冷却流道210截面大小;其中,靠近所述电机300低温端的所述冷却流道210的流量级别小于所述电机300高温端的所述冷却流道210的流量级别。

8.在一种实施方式中,所述相邻两个冷却流道凸起211之间的镂空区域相互连通,或,所述相邻两个冷却流道凸起211之间的镂空区域相互独立。

9.在一种实施方式中,若所述相邻两个冷却流道凸起211之间的镂空区域相互连通,

则所述冷却流道210为环绕所述环腔的外壁设置的螺纹槽;所述环腔的进水口220设置于所述螺纹槽的开口端,所述环腔的出水口230设置于所述螺纹槽的结束端。

10.在一种实施方式中,若所述相邻两个冷却流道凸起211之间的镂空区域相互连通,则所述冷却流道210为环绕所述环腔的外壁设置的螺纹槽;所述进水口220设置于所述螺纹槽的开口端,所述出水口230设置于所述螺纹槽的结束端。

11.在一种实施方式中,所述螺纹槽沿所述容纳腔体110的深度方向的开槽深度逐渐加深,所述螺纹槽的横截面积沿所述容纳腔体110的深度方向逐步递增,或,所述容纳腔体110内壁设置有流道槽150,所述流道槽150沿所述容纳腔体110的深度方向的开槽深度逐渐加深;所述流道槽150与所述螺纹槽相适配,所述流道槽150与所述螺纹槽形成所述冷却流道210;所述螺纹槽的横截面积沿所述容纳腔体110的深度方向逐步递减。

12.在一种实施方式中,所述密封圈400套设于所述环腔沿所述容纳腔体110的深度方向的两端;所述环腔的外壁设置有容置槽240,所述密封圈400放置于所述容置槽240内;

13.所述密封圈400的线径大于等于所述容置槽240的深度。

14.在一种实施方式中,所述电机冷却流道210还包括定位销钉;所述环腔的外壁设置有限位槽250;所述电机箱体100设置有通孔;所述定位销钉穿过所述通孔抵接所述限位槽250;所述电机箱体100设置有流入口130和流出口140;所述进水口220和所述流入口130连接,所述流出口140和所述出水口230连接。

15.本技术第二方面提供一种具有冷却流道的电机300,包括转子、定子和本技术第一方面所述的任意一项电机冷却流道210。

16.本技术第三方面提供一种空压机,包括本技术第二方面所述的电机300。

17.本技术第四方面提供一种汽车,包括本技术第三方面所述的空压机。

18.本技术提供的技术方案可以包括以下有益效果:

19.为了减少离心式空压机中的冷却流道210的开模步骤,简化冷却流道210的结构,本技术提供一种分开式的电机冷却流道210。该空压机包括有水冷套200和电机箱体100;电机300放置在电机箱体100的容纳腔体110中,电机300的轴向与容纳腔体110的深度方向平行;水冷套200设置于电机箱体100和电机300之间,水冷套200环绕电机300所形成的环腔设置有冷却流道210凸起,冷却流道210凸起的抵接容纳腔体110的内壁形成冷却流道210,同时,另一侧面贴合电机300的外壁。因此,当电机300运行时,电机300产生的热量首先传递到与电机300外壁贴合的水冷套200;在水冷套200中,冷却液持续地从冷却流道210的进水口220流入,再沿冷却流道210从出水口230流出;冷却液持续不断地吸收水冷套200上的热量,降低水冷套200的温度,使得电机300通过热交换将多余热量沿水冷套200传递到流动的冷却液,实现了电机300的散热。

20.由于电机箱体100和水冷套200是分开铸造的,因此避免了在电机箱体100侧壁形成复杂的冷却流道210的工艺流程,而在本技术实施例中,将水冷套200放置到电机箱体100的容置腔体内,由于水冷套200的外壁上设置有冷却流道凸起211,因此容纳通道的内壁和相邻两个冷却流道凸起211之间的镂空区域形成冷却流道210;在实现冷却功能的同时简化了电机冷却流道210的制造工艺。

21.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

22.通过结合附图对本技术示例性实施方式进行更详细的描述,本技术的上述以及其它目的、特征和优势将变得更加明显,其中,在本技术示例性实施方式中,相同的参考标号通常代表相同部件。

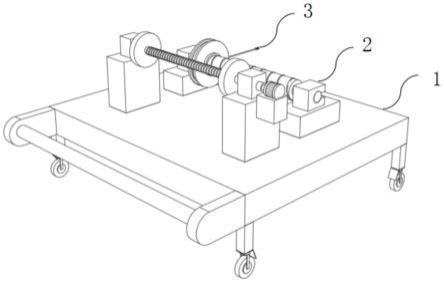

23.图1是本技术实施例示出的电机冷却流道的结构示意图;

24.图2是图1所示的水冷套的剖面图;

25.图3是本技术实施例示出的电机冷却流道的另一种结构示意图;

26.图4是本技术实施例示出的水冷套的结构示意图。

具体实施方式

27.下面将参照附图更详细地描述本技术的优选实施方式。虽然附图中显示了本技术的优选实施方式,然而应该理解,可以以各种形式实现本技术而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本技术更加透彻和完整,并且能够将本技术的范围完整地传达给本领域的技术人员。

28.在本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

29.应当理解,尽管在本技术可能采用术语“第一”、“第二”、“第三”等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

30.实施例一

31.为克服相关技术中存在的问题,本技术提供一种分开式的电机冷却流道210,如图1和图2所示,包括:电机箱体100和水冷套200;

32.所述电机箱体100设置有容纳腔体110,电机300沿所述容纳腔体110的深度方向放置于所述容纳腔体110中,所述电机300的转子轴与所述容纳腔体110的深度方向平行;所述水冷套200设置于所述容纳腔体110的侧壁和所述电机300之间;所述水冷套200环绕所述电机300形成环腔;所述容纳腔体110的内径与所述环腔的外径相适配;所述环腔的内径与所述电机300的外径相适配;所述环腔的外壁设置有n个冷却流道凸起211;所述n为大于等于一的整数;所述容纳腔体110的内壁与所述冷却流道210的凸起抵接,所述容纳腔体110的内壁和所述冷却流道凸起211之间的镂空区域形成冷却流道210;所述冷却流道210一端连接进水口220,另一端连接出水口230。

33.进一步的,所述密封圈400套设于所述环腔沿所述容纳腔体110的深度方向的两端;所述环腔的外壁设置有容置槽240,所述密封圈400放置于所述容置槽240内;所述密封圈400的线径大于等于所述容置槽240的深度。

34.具体的,密封圈400的材质为橡胶。

35.需要说明的是,本技术实施例中密封圈400的材质是示例性的,对此不构成限定。

36.在本技术实施例中,密封圈400包括有两个,分别沿容纳腔体110的深度方向设置于水冷套200的两端。密封圈400放置于容置槽240中,当水冷套200嵌入式装配于电机箱体100时,由于密封圈400的线径大于该容置槽240的深度,密封圈400在容置槽240和容纳腔体110内壁之间被挤压产生形变。密封圈400通过过盈配合实现密封水冷套200和容纳腔体110内壁之间的缝隙,进而防止冷却液从水冷套200和容纳腔体110的内壁之间渗漏。

37.进一步的,所述电机冷却流道210还包括定位销钉;

38.所述环腔的外壁设置有限位槽250;所述电机箱体100设置有通孔;所述定位销钉穿过所述通孔抵接所述限位槽250;

39.所述电机箱体100设置有流入口130和流出口140;所述进水口220和所述流入口130连接,所述流出口140和所述出水口230连接。

40.在本技术实施例中,水冷套200嵌入式安装于容纳腔体110中,为了防止水冷套200沿容纳腔体110的深度方向移动。本技术实施例通过定位销钉固定水冷套200。

41.具体的,电机箱体100的通孔和水冷套200的限位槽250沿所述容纳腔体110的径向设置,定位销钉穿过通孔抵接限位槽250,因此,水冷套200在容纳腔体110的深度方向上卡死。

42.具体的,流入口130的数量和进水口220相匹配,流出口140的数量和出水口230匹配,冷却液体从外部的水箱中流出、依次经过流入口130、进水口220、冷却通道、出水口230和流出口140。

43.在本技术实施例中,为了减少离心式空压机中的冷却流道210的开模步骤,简化冷却流道210的结构,本技术提供一种分开式的电机冷却流道210。该空压机包括有水冷套200和电机箱体100;电机300放置在电机箱体100的容纳腔体110中,电机300的轴向与容纳腔体110的深度方向平行;水冷套200设置于电机箱体100和电机300之间,水冷套200环绕电机300所形成的环腔设置有冷却流道210凸起,冷却流道210凸起的抵接容纳腔体110的内壁形成冷却流道210,同时,另一侧面贴合电机300的外壁。因此,当电机300运行时,电机300产生的热量首先传递到与电机300外壁贴合的水冷套200;在水冷套200中,冷却液持续地从冷却流道210的进水口220流入,再沿冷却流道210从出水口230流出;冷却液持续不断地吸收水冷套200上的热量,降低水冷套200的温度,使得电机300通过热交换将多余热量沿水冷套200传递到流动的冷却液,实现了电机300的散热。

44.由于电机箱体100和水冷套200是分开铸造的,因此避免了在电机箱体100侧壁形成复杂的冷却流道210的工艺流程,而在本技术实施例中,将水冷套200放置到电机箱体100的容置腔体内,由于水冷套200的外壁上设置有冷却流道凸起211,因此容纳通道的内壁和相邻两个冷却流道凸起211之间的镂空区域形成冷却流道210;在实现冷却功能的同时简化了电机冷却流道210的制造工艺。

45.实施例二

46.离心式空压机的电机300转动轴有两端,一端为进气口(低压口),另一端为出气口(高压口),在进气口一端的空气温度较低,而出气口一端的温度较高。因此,电机300朝向进气口一端的所需要散发的热量少于出气口一端。而现有技术中,电机冷却流道210的散热能力按照电机300的最高温度设置,造成了电机300进气口一端温度过低,导致在进气口处出

现冷凝水,可能造成电机300短路。

47.因此,在实施例一的基础上,本技术实施例还提供了一种分开式的电机冷却流道210,如图1和图2所示,包括:电机箱体100和水冷套200;

48.所述电机箱体100设置有容纳腔体110,电机300沿所述容纳腔体110的深度方向放置于所述容纳腔体110中,所述电机300的转子轴与所述容纳腔体110的深度方向平行;所述水冷套200设置于所述容纳腔体110的侧壁和所述电机300之间;所述水冷套200环绕所述电机300形成环腔;所述容纳腔体110的内径与所述环腔的外径相适配;所述环腔的内径与所述电机300的外径相适配;所述环腔的外壁设置有n个冷却流道凸起211;所述n为大于等于一的整数;所述容纳腔体110的内壁与所述冷却流道210的凸起抵接,所述容纳腔体110的内壁和所述冷却流道凸起211之间的镂空区域形成冷却流道210;所述冷却流道210一端连接进水口220,另一端连接出水口230。

49.进一步的,所述冷却流道210包括有m个流量级别,所述m为大于等于二的整数;所述流量级别对应所述冷却流道210截面大小;其中,靠近所述电机300低温端的所述冷却流道210的流量级别小于所述电机300高温端的所述冷却流道210的流量级别。

50.需要说明的是,所述电机300高温端为电机300的出气口一端,所述电机300低温段为电机300的进气端。

51.在本技术实施例中,冷却流道210包括有多个流量级别,冷却流道210的流道截面随流量级别的增大而增大,进而冷却液的流量随该流量级别的减小而减少。因此,在水冷套200的装配时,流量级别高的冷却流道210设置于电机300的出气口一端,流量级别低的冷却流道210设置于电机300的进气口一端,与此同时,冷却流道210的流量级别沿出气口一端到进气口一端逐级递降,实现对电机300不同的位置施加不同的散热效果,有效防止了冷凝水的出现。

52.实施例三

53.本技术的冷却流道210通过电机箱体100和水冷套200之间的结构配合形成,为了示例性地说明该冷却流道210的形状,本技术实施例提供了一种分开式的电机冷却流道210,如图3所示,包括:电机箱体100和水冷套200;所述电机箱体100设置有容纳腔体110,电机300沿所述容纳腔体110的深度方向放置于所述容纳腔体110中,所述电机300的转子轴与所述容纳腔体110的深度方向平行;所述水冷套200设置于所述容纳腔体110的侧壁和所述电机300之间;所述水冷套200环绕所述电机300形成环腔;所述容纳腔体110的内径与所述环腔的外径相适配;所述环腔的内径与所述电机300的外径相适配;所述环腔的外壁设置有n个冷却流道凸起211;所述n为大于等于一的整数;所述容纳腔体110的内壁与所述冷却流道210的凸起抵接,所述容纳腔体110的内壁和所述冷却流道凸起211之间的镂空区域形成冷却流道210;所述冷却流道210一端连接进水口220,另一端连接出水口230。

54.进一步的,所述相邻两个冷却流道凸起211之间的镂空区域相互连通,或,所述相邻两个冷却流道凸起211之间的镂空区域相互独立。

55.如图4所示,当所述相邻两个冷却流道凸起211之间的镂空区域相互连通时,所述冷却流道210为环绕所述环腔的外壁设置的螺纹槽;所述环腔的进水口220设置于所述螺纹槽的开口端,所述环腔的出水口230设置于所述螺纹槽的结束端。

56.在本技术实施例中,水冷套200的冷却流道210为环腔外壁上连续的螺纹槽。

57.具体的,螺纹槽的截面为矩形。

58.具体的,螺纹槽的大径等于容纳腔体110的内径。

59.需要说明的是,本技术实施例中的螺纹槽的截面形状为示例性的,对本技术不构成限定。

60.示例性的,为了实现冷却流道210的逐级冷却效果;所述螺纹槽沿所述容纳腔体110的深度方向的开槽深度逐渐加深,所述螺纹槽的横截面积沿所述容纳腔体110的深度方向逐步递增。

61.进一步的,所述螺纹槽的横截面积沿所述容纳腔体110的深度方向逐步递减。

62.示例性的,所述容纳腔体110内壁设置有流道槽150,所述流道槽150沿所述容纳腔体110的深度方向的开槽深度逐渐加深;所述流道槽150与所述螺纹槽相适配,所述流道槽150与所述螺纹槽形成所述冷却流道210。

63.进一步的,所述流道槽150的横截面积沿所述容纳腔体110的深度方向逐步递减。

64.在本技术实施例中,为了进一步简化水冷套200的结构,水冷套200的冷却流道210凸起形成的镂空空间为螺纹槽,该螺纹槽设置于环腔的外壁;在水冷套200放置于容纳腔体110时,该螺纹槽和电机箱体100内壁贴合形成冷却流道210,或者,该螺纹槽和流道槽150配合形成冷却流道210。螺纹槽的开始端为冷却流道210的进水端,结束端为冷却流道210的出水端。同时,通过沿所述容纳腔体110的深度方向逐级加深螺纹槽深度或者容纳腔体110内壁的流道槽150深度,进而实现冷却流道210的流量截面随其流量级别的递增而递增,进而实现对电机300的逐级冷却效果。

65.实施例四

66.一种具有冷却流道的电机300,包括转子、定子和上述实施例中的任意一项电机冷却流道210。

67.实施例五

68.一种空压机,包括实施例四所述的电机300。

69.实施例六

70.一种汽车,包括实施例五所述的空压机。

71.以上已经描述了本技术的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。