1.本发明涉及高分子材料及其成型加工领域,尤其是一种聚丙烯复合材料及其制备方法与应用。

背景技术:

2.发泡聚丙烯复合材料具有拉伸强度高、密度低、冲击性能优异、隔音隔热等特点,已经广泛应用于汽车、包装、军事、日化用品等领域。特别在汽车领域,良好的尺寸稳定性、耐冲击性可作为汽车的保险杠材料,发泡过后的制品具有哑光性,容易着色等特点,从而适用于汽车内饰件、方向盘等材料。

3.但聚丙烯属于半结晶材料,熔体强度低,无法支撑泡孔的长大,容易造成并泡、串泡等缺陷,导致刚性降低。一般来说,目前是通过添加常规无机填料增加材料的刚性,但是增加材料的刚性同时明显提高了材料的密度。如中国专利cn107057194a公布了一种一维的碳纳米管增强的微发泡聚丙烯材料,通过采用低含量的碳纳米管的增强作用,提高聚丙烯复合材料的拉伸强度和弯曲强度,但其发泡减重效果不好,材料密度仍然较大,且弯曲强度的增加有限。

技术实现要素:

4.基于此,本发明的目的在于克服上述现有技术的不足之处而提供一种聚丙烯复合材料及其制备方法与应用。

5.为实现上述目的,本发明所采取的技术方案为:一种聚丙烯复合材料,包括以下重量份的组分:聚丙烯树脂80-97份、纳米蒙脱土1-10份、聚酯类分散剂0.3-3份;其中,所述聚酯类分散剂的分子结构中有亲水和疏水基团。

6.本发明提供了一种可以良好分散的聚丙烯复合材料,本技术发明人在实际实验过程中发现,纳米蒙脱土可以促进泡孔成核,在密度基本不变的情况下提升弯曲强度、简支梁缺口冲击强度,并得到发泡减重比更大,发泡效果更好的微孔发泡材料;纳米蒙脱土的引入提升了聚丙烯的结晶速率,结晶区域的存在起到了物理交联点的作用,促进了泡孔成核的稳定性。本技术发明人在实际实验过程中发现,分子结构中有亲水和疏水基团的聚酯类分散剂,可以改善纳米蒙脱土的分散,使制备得到的聚丙烯复合材料的弯曲强度、简支梁缺口冲击强度更高,发泡减重比更大,避免出现外观问题。

7.优选地,所述的聚丙烯复合材料,包括以下重量份的组分:纳米蒙脱土3-5份、聚酯类分散剂1-2份。本技术发明人在实际实验过程中发现,采用上述重量份的组分时,制备得到的聚丙烯复合材料分散性更好,在密度基本不变的情况下更好的提升复合材料的弯曲强度、简支梁缺口冲击强度。

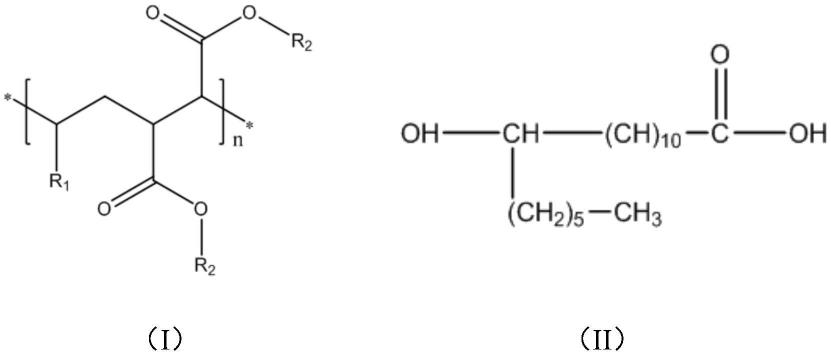

8.优选地,所述聚酯类分散剂为式(i)、式(ii)中的至少一种;

[0009][0010]

其中,式(i)中n=45,r1=c20-c22的烷基,r2=c16-c18的烷基。

[0011]

优选地,所述纳米蒙脱土的平均粒径为2-4nm。本技术发明人在实际实验过程中发现,纳米蒙脱土的平均粒径采用上述选择时,制备得到的聚丙烯复合材料分散性更好,发泡减重比更大,弯曲强度、简支梁缺口冲击强度更高。

[0012]

优选地,所述微发泡聚丙烯树脂为共聚聚丙烯树脂、均聚聚丙烯树脂中的至少一种;所述聚丙烯树脂的熔体质量流动速率为0.5-3g/10min,所述聚丙烯树脂的熔体质量流动速率是根据astmd1238-2010使用2.16kg重量并在230℃的温度测量。

[0013]

优选地,所述聚丙烯复合材料还包括0.5-2重量份抗氧剂;优选地,所述抗氧剂为亚磷酸酯类、受阻酚类抗氧剂中的至少一种;亚磷酸酯类抗氧剂为抗氧剂168,受阻酚类抗氧剂为抗氧剂1010。

[0014]

此外,本发明提供了所述的聚丙烯复合材料的制备方法,包括如下步骤:

[0015]

(1)按配比称量各种原料;

[0016]

(2)将聚丙烯树脂、聚酯类分散剂、抗氧剂加入混合机中混合均匀,得到预混料;

[0017]

(3)将预混料加入双螺杆挤出机的主喂料口,将纳米蒙脱土从挤出机的侧喂料口加入,进行熔融挤出,造粒干燥,得到所述聚丙烯复合材料。

[0018]

优选地,所述步骤(2)中,在混合机中的混合时间为1-3min;所述步骤(3)中,熔融挤出的条件为:一区温度120-180℃,二区温度180-200℃,三区温度200-220℃,四区温度200-220℃,五区温度200-220℃,六区温度200-220℃,七区温度200-230℃,八区温度200-220℃,九区温度200-220℃,主机转速250-600r/min;双螺杆挤出机的长径比为(30-48):1。

[0019]

优选地,本发明提供了所述的聚丙烯复合材料在制备发泡材料中的应用。

[0020]

进一步地,本发明提供了所述的聚丙烯复合材料在汽车、家居领域中的应用;优选地,本发明提供了所述的聚丙烯复合材料在汽车座椅装饰固定条、内外水切固定条、家居定型条、家居封边条中的应用。

[0021]

相对于现有技术,本发明的有益效果为:本发明提供了一种可以良好分散的聚丙烯复合材料,本技术发明人发现,分子结构中有亲水和疏水基团的聚酯类分散剂,可以改善纳米蒙脱土的分散,使制备得到的聚丙烯复合材料的弯曲强度、简支梁缺口冲击强度更高,发泡减重比更大,避免出现外观问题。

具体实施方式

[0022]

为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

[0023]

实施例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到;本发明实施例及对比例所用抗氧剂完全相同。

[0024]

现对实施例及对比例所用原料做如下说明,但不限于这些材料:

[0025]

聚丙烯树脂

[0026]

聚丙烯树脂1:均聚聚丙烯树脂,熔体质量流动速率为0.5g/10min,型号pp b1101,厂家中国台湾台化;

[0027]

聚丙烯树脂2:共聚聚丙烯树脂,熔体质量流动速率为3g/10min,型号pp k8003,厂家独山子石化;

[0028]

纳米蒙脱土

[0029]

纳米蒙脱土1:平均粒径为2.8nm,nanolin dk3,厂家杭州西河化工;

[0030]

纳米蒙脱土2:平均粒径为4nm,型号nanolin dk4,厂家杭州西河化工;

[0031]

纳米蒙脱土3:平均粒径为1.5nm,nanolin dk1,厂家杭州西河化工;

[0032]

普通蒙脱土:型号k-10,厂家默克化学,平均粒径≥70nm;

[0033]

聚酯类分散剂

[0034]

聚酯类分散剂1:牌号armowax w-440,厂家akzo nobel,结构式如式(i)所示;

[0035][0036]

其中,式(i)中n=45,r1=c20-c22的烷基,r2=c16-c18的烷基。

[0037]

聚酯类分散剂2:牌号solplus d310,厂家英国路博润,结构式如式(ii)所示;

[0038][0039]

聚酯类分散剂3:牌号sn 5040(聚羧酸铵盐类聚酯分散剂),厂家日本诺普科;

[0040]

分散剂4:牌号gz-1042(硬脂酸锌,非聚酯型分散剂),厂家江西宏远;

[0041]

抗氧剂:抗氧剂1:受阻酚类抗氧剂1010(四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯),市售;抗氧剂2:亚磷酸酯类抗氧剂168(三[2,4-二叔丁基苯基]亚磷酸酯),市售;

[0042]

实施例1-11及对比例1-5

[0043]

实施例及对比例的聚丙烯复合材料的组分及重量份选择如表1所示,其中,实施例及对比例的聚丙烯复合材料的制备方法,包括如下步骤:

[0044]

(1)按配比称量各种原料;

[0045]

(2)将聚丙烯树脂、聚酯类分散剂、抗氧剂加入混合机中混合均匀,在混合机中的混合时间为1-3min,得到预混料;

[0046]

(3)将预混料加入双螺杆挤出机的主喂料口,将纳米蒙脱土从挤出机的侧喂料口加入,进行熔融挤出,造粒干燥,得到所述聚丙烯复合材料;其中,熔融挤出的条件为:一区温度120-180℃,二区温度180-200℃,三区温度200-220℃,四区温度200-220℃,五区温度200-220℃,六区温度200-220℃,七区温度200-230℃,八区温度200-220℃,九区温度200-220℃,主机转速250-600r/min;双螺杆挤出机的长径比为40:1。

[0047]

表1

[0048][0049]

表2

[0050][0051][0052]

性能测试

[0053]

将实施例及对比例制备的聚丙烯复合材料进行相关性能测试,具体测试方法如下:

[0054]

将实施例及对比例制备得到的聚丙烯复合材料按2%比例混合化学发泡剂后进行微发泡,发泡后进行密度测试及观察发泡效果;弯曲强度和简支梁缺口冲击强度聚丙烯复合材料的性能,发泡后无需测试;化学发泡剂可以选择碳酸氢钠类,商品名:f-70,永和化工;

[0055]

(1)密度测试:按照标准iso 1183-1-2012进行测试;分别测试23℃下,发泡前后的密度;计算发泡减重比,发泡减重比越大越好;发泡减重比=(发泡前的密度-发泡后的密度)/发泡前的密度;为满足要求,在截面发泡水平≥1-2级时,发泡减重比≥20%;

[0056]

(2)观察截面发泡水平:观察发泡效果,对样品截面进行观察;1级:泡孔大小均匀且密集;2级:泡孔有轻微并泡,大小轻微不均匀,泡孔相对密集,小部分区域发泡不明显;3级:泡孔有明显并泡,大小明显不均匀,泡孔不密集,部分区域发泡不明显;4级:泡孔并泡明显,出现连泡,泡孔分布散乱,表层或芯层发泡较差;

[0057]

(3)弯曲强度:按照标准iso 178-2010进行测试,测试速度2mm/min,在23℃*50%湿度下进行测试;为满足要求,弯曲强度≥30mpa;

[0058]

(4)简支梁缺口冲击强度:按照标准iso 179-2-2000进行测试,测试摆锤能量4j,在23℃*50%湿度下进行测试;为满足要求,简支梁缺口冲击强度≥65kj/m2;

[0059]

测试结果如下表3和表4所示:

[0060]

表3

[0061][0062]

表4

[0063][0064][0065]

由上表可知,本发明实施例制备得到的聚丙烯复合材料简支梁缺口冲击强度≥

65kj/m2,弯曲强度≥30mpa,发泡减重比≥20%,具有很好的机械性能,泡减重比更大,发泡效果更好,避免出现外观问题。

[0066]

实施例1、实施例3-4、对比例6结果表明,所述纳米蒙脱土的平均粒径为2-4nm时,制备得到的聚丙烯复合材料分散性更好,发泡减重比更大,弯曲强度、简支梁缺口冲击强度更高。对比例6采用非纳米蒙脱土,从结果来看,制备得到的聚丙烯复合材料弯曲强度、简支梁缺口冲击强度较低且发泡减重比小,外观表现差。

[0067]

实施例1、实施例5-7、对比例2-5结果表明,纳米蒙脱土3-5份、聚酯类分散剂1-2份时,制备得到的聚丙烯复合材料分散性更好,发泡减重比更大,弯曲强度、简支梁缺口冲击强度更高。

[0068]

实施例1、实施例10-11、对比例1、对比例7结果表明,所述聚酯类分散剂为式(i)、式(ii)中的至少一种时,制备得到的聚丙烯复合材料分散性更好,发泡减重比更大,弯曲强度、简支梁缺口冲击强度更高。对比例1选用的非聚酯型分散剂,从结果来看,制备得到的聚丙烯复合材料弯曲强度、简支梁缺口冲击强度较低且发泡减重比小,外观表现差。对比例7不加分散剂,从结果来看,制备得到的聚丙烯复合材料弯曲强度、简支梁缺口冲击强度较低且发泡减重比小,外观表现差。

[0069]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。