1.本发明属于智慧工厂领域,具体是基于制造物联网技术的生产过程关键事件感知机构及方法。

背景技术:

2.信息物理技术已被认为是智能制造核心技术之一,结合信息物理技术构建基于云计算的制造工艺仿真优化系统,对于提升工艺设计水平,实现工艺设计与制造的协同优化,实现设备能力范围内的资源优化配置具有重要意义,是实现智能制造的核心驱动力之一。

3.为了实现上述方案公开号为cn204883753u的现有技术,其公开了一种基于物联网的车间物料信息服务平台,所述信息服务平台包括服务器、物料信息采集装置、物料信息处理装置、物料状态监控装置以及输入装置。所述的物联网信息服务平台能够采集、管理物料从原材料到半成品再到成品的信息,监控物料从原材料到成品的加工过程;物料的辨识是通过rfid标签读写器来完成的。

4.但是,该专利设计信息服务平台中,没有采集、管理、监控除物料外的工人,机床,刀具,量具、工装,工艺文件,质量检查表等信息,不利于管理者对加工现场全面信息的了解,不利于实现对加工资源的优化配置,且在遇到突发情况时因了解的信息少,处理难度大,而且仅做到对部分加工资源的监测,缺乏对加工过程的监测,不能及早发现问题。

技术实现要素:

5.为了解决上述问题,本发明的目的是提供一种在车间加工时对于工件生成过程中的事件进行工况采集的制造物联网技术的生产过程关键事件感知方法。

6.为了实现上述目的,本发明的技术方案如下:基于制造物联网技术的生产过程关键事件感知方法,包括以下方法:

7.s1,首先在云平台环境中构建资源池,资源池中利用仿真软件生成工件模型;

8.s2,生成的工件模型引入行业中的产品标准,并将工件模型构建的企业标准进行关联性查找;

9.s3,随后云平台通过通信引擎将工件参数发送至企业车间以生成指令;

10.s4,企业车间对工件加工时利用四点定位装置调整工件的摆放方位,同时四点定位装置对工件的沟槽进行检测,生成的产品的采集数据并传输至云平台;

11.s5,云平台对比采集的数据信息,随后将数据信息与资源池信息对比,若出现偏差则定义为不良品。

12.采用上述方案后实现了以下有益效果:1、本技术方案中利用云端线上预构工件模型和工件制作流程参数,当工件制造时云端向车间发送指令以规范工件生成的参数。

13.2、本技术中实施人机交互,在车间加工时对于工件生成过程中的事件进行工况采集,采集的数据反馈于云平台中,此时云平台对工况数据进行校对,监测产品加工中流程是否符合标准,同时生成的产品与仿真模型进行对比,剔除加工中产生的不良品,降低质检的

人工成本。

14.3、本技术方案中利用仿真模型生成工件模型以提升工艺设计效率,云平台资源池负责为整个车间提供资源支持。

15.4、本技术方案在进行工件校准定位时,由于四点定位装置的设置,因此在定位过程中四点定位装置先将工件的中心位置进行锁定,随后另外三点通过往复式伸缩不间断的接触工件的棱角,以调整工件的摆放位置,当工件与四点定位装置往复伸缩部分间隙配合时工件完成定位。

16.随后四点定位装置往复伸缩部分可以添加激光传感器,此时激光传感器对工件的沟槽进行扫描,扫描的原理在于当完成工件定位后由于工件尚未脱离四点定位装置,此时伸缩部分持续保持往复运动,当位其中一个伸缩部分由工件的平整面进入凹槽时激光传感器的光束传递距离增加,此时记录为最低点,每一个伸缩部位在同一时刻处于的高度不同,因此另一个伸缩部分由凹槽进入平整面的瞬间记录为最高点,此时通过最高点减去最低点即为沟槽宽度,最后一个伸缩部进行整体扫描,以对数据进行核准。

17.进一步,s1中将几何模型、加工过程中产生的电信号作为逆向数据和现场采集的图像数据进行数据格式转化兼容生成模型特征识别系统,随后模型特征识别系统结合仿真软件生成的刀具、夹具和毛坯组建为nc代码数据库。

18.有益效果:本技术方案可以利用三坐标测量机或结构光测量技术等生成现场采集数据。并将现场采集的数据以散乱点云的形式进行存储,进而通过点云预处理和模型重建,得到可以用于加工制造的几何模型。

19.进一步,s3中指令的生成通过数据采集器传输至感知设备以形成现场信息数据库,将现场数据库和云端的设备数据库进行合并进行数字孪生并发送至仿真软件数据库中,进行制造工艺的仿真优化。

20.有益效果:仿真软件数据库中信息提取可以利用三维数据格式的转换实现,需要实现多源三维数据转换集成的统一并高效地处理多源三维空间数据的转换,可以通过搭建转换引擎模式,利用数据转换引擎来完成多对多的数据转换模式,利用空间数据库技术支撑在内存或文件数据库中对各种图形要素进行类的存储,利用类似插件的方式提供多种数据的解析和导出。

21.进一步,s4中引入标准件,将标准件放入四点定位装置中进行表面形貌进行检测,检测后将信息传递至云端生成加工特征,随后以加工特征的参数对建模工件进行调整。

22.有益效果:引入实际的标准件,对理论值进行系统化调整,降低误报的可能性。

23.进一步,所述四点定位装置包括承接转盘、太阳轮、定位轴、行星轮和带有内齿的齿圈,所述太阳轮与齿圈之间啮合三组行星轮,行星轮与承接转盘之间连接定位轴;

24.所述承接转盘包括接触盘和辅助盘,所述接触盘与辅助盘呈三角形,接触盘与辅助盘的表面带有四个通孔,其中三个通孔位于三角形的三个端点,最后一个通孔位于三角形中心处,位于三角形的三个端点处间隙配合有调节轴,辅助盘的三角形中心处与太阳轮之间贯穿有横向的固定轴,接触盘的三角形中心处与定位轴固定连接。

25.有益效果:1、本技术方案原理在于利用行星齿轮组作为基准转动面,在设计过程中将齿圈固定,太阳轮作为输入件,于是与太阳轮啮合的三组行星轮围绕太阳轮开始公转,而行星轮本身也进行自转,在行星轮公转过程中带动辅助盘和接触盘公转。

26.此时由于辅助盘和接触盘公转,因此辅助盘和接触盘对应的端点处开始变换位置(例如,以三角形的顶点a作为参考点,以固定轴作为参考系,在转动过程中a到固定轴的距离变化,变化可以分为近端点和远端点),在近端点至远端点变化中调节轴根据三角形的位移开始往复运动,此时调节轴开始伸缩,调节轴伸缩不间断的接触工件的棱角,以调整工件的摆放位置,当工件与四点定位装置往复伸缩部分间隙配合时工件完成定位。

27.2、利用行星齿轮结构以实现力矩的变化输出,此时可以改变齿圈的转动与否实现力矩的变化。

28.3、同时将工件进行三角定位的方式卡合调整,促使工件输出后保持统一的位置,便于工件的计算和下一步机械化的加工,往复过程中的调节轴也可以利用感应器,快速测得工件的宽度与厚度参数。

29.4、本技术方案中结合调整与输送为一体,在调整过程中不间断的运输工件,提升了效率。

30.进一步,所述调节轴包括竖向轴和横向轴,竖向轴和横向轴之间采用弧形过渡连接。

31.有益效果:便于实现分节运动,促使运动过程中的变向。

32.进一步,所述竖向轴表面带有校对模块,校对模块包括激光传感器。

33.有益效果:便于进行沟槽的检测和核对。

34.进一步,定位轴与三角形中心处连接有沉头螺栓。

35.有益效果:在拆卸和组装过程中,可以握持沉头螺栓部位将定位轴整体拔出,同时沉头螺栓加深三角形的自身重量,根据最小能耗原理而言,促使调节轴往复,而保持三角形于竖向水平面内静止。

附图说明

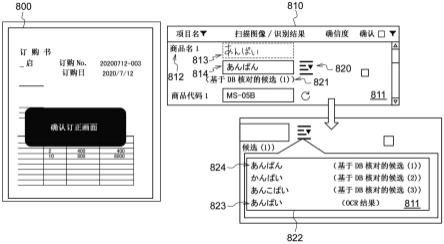

36.图1为本发明实施例的流程图;

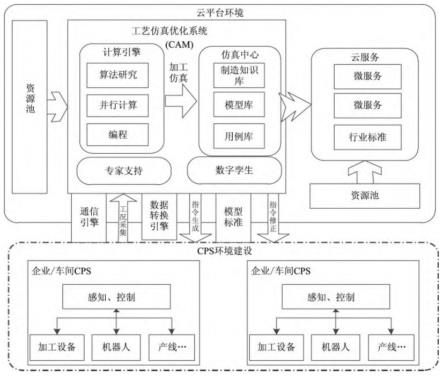

37.图2为图1中每个步骤的详细扩展图;

38.图3为图1中仿真中心工作的流程图;

39.图4为四点定位装置的结构图;

40.图5为图4中行星轮结构图。

具体实施方式

41.下面通过具体实施方式进一步详细说明:

42.说明书附图中的附图标记包括:承接转盘1、接触盘101、辅助盘102、太阳轮2、定位轴3、行星轮4、齿圈5、调节轴6、固定轴7、沉头螺栓8。

43.实施例基本如附图1和附图2所示:基于制造物联网技术的生产过程关键事件感知机构及方法包括:s1,首先在云平台环境中构建资源池,资源池中利用仿真软件生成工件模型,将几何模型、加工过程中产生的电信号作为逆向数据和现场采集的图像数据进行数据格式转化兼容生成模型特征识别系统,随后模型特征识别系统结合仿真软件生成的刀具、夹具和毛坯组建为nc代码数据库;

44.s2,生成的工件模型引入行业中的产品标准,并将工件模型构建的企业标准进行

关联性查找;

45.s3,随后云平台通过通信引擎将工件参数发送至企业车间以生成指令,指令的生成通过数据采集器传输至感知设备以形成现场信息数据库,将现场数据库和云端的设备数据库进行合并进行数字孪生并发送至仿真软件数据库中,进行制造工艺的仿真优化;

46.请参考图3,s4,企业车间对工件加工时利用四点定位装置调整工件的摆放方位,同时四点定位装置对工件的沟槽进行检测,生成的产品的采集数据并传输至云平台,引入标准件,将标准件放入四点定位装置中进行表面形貌进行检测,检测后将信息传递至云端生成加工特征,随后以加工特征的参数对建模工件进行调整;

47.请参考图4和图5,其中四点定位装置包括承接转盘1、太阳轮2、定位轴3、行星轮4和带有内齿的齿圈5,太阳轮2与齿圈5之间啮合三组行星轮4,行星轮4与承接转盘1之间连接定位轴3,定位轴3与三角形中心处连接有沉头螺栓8。

48.承接转盘1包括接触盘101和辅助盘102,接触盘101与辅助盘102呈三角形,接触盘101与辅助盘102的表面带有四个通孔,其中三个通孔位于三角形的三个端点,辅助盘102的三角形中心处与太阳轮2之间贯穿有横向的固定轴7,接触盘101的三角形中心处与定位轴3固定连接。

49.调节轴6包括竖向轴和横向轴,竖向轴和横向轴之间采用弧形过渡连接,竖向轴表面带有校对模块,校对模块包括激光传感器。

50.辅助盘102的三角形中心处与太阳轮2之间贯穿有横向的固定轴7,接触盘101的三角形中心处与定位轴3固定连接。

51.s5,云平台对比采集的数据信息,随后将数据信息与资源池信息对比,若出现偏差则定义为不良品。

52.具体实施过程如下:本技术方案中利用云端线上预构工件模型和工件制作流程参数,利用三坐标测量机或结构光测量技术等生成现场采集数据。并将现场采集的数据以散乱点云的形式进行存储,进而通过点云预处理和模型重建,得到可以用于加工制造的几何模型。

53.利用仿真模型生成工件模型以提升工艺设计效率,云平台资源池负责为整个车间提供资源支持,当工件制造时云端向车间发送指令以规范工件生成的参数,仿真软件数据库中信息提取可以利用三维数据格式的转换实现,需要实现多源三维数据转换集成的统一并高效地处理多源三维空间数据的转换,可以通过搭建转换引擎模式,利用数据转换引擎来完成多对多的数据转换模式,利用空间数据库技术支撑在内存或文件数据库中对各种图形要素进行类的存储,利用类似插件的方式提供多种数据的解析和导出。

54.在实施人机交互过程中,车间加工时对于工件生成过程中的事件进行工况采集,采集的数据反馈于云平台中,此时云平台对工况数据进行校对,监测产品加工中流程是否符合标准,同时生成的产品与仿真模型进行对比,剔除加工中产生的不良品,降低质检的人工成本。

55.本技术方案在进行工件校准定位时,由于四点定位装置的设置,因此在定位过程中四点定位装置先将工件的中心位置进行锁定,随后另外三点通过往复式伸缩不间断的接触工件的棱角,以调整工件的摆放位置,当工件与四点定位装置往复伸缩部分间隙配合时工件完成定位。

56.在于利用行星齿轮组作为基准转动面,在设计过程中将齿圈5固定,太阳轮2作为输入件,于是与太阳轮2啮合的三组行星轮4围绕太阳轮2开始公转,而行星轮4本身也进行自转,在行星轮4公转过程中带动辅助盘102和接触盘101公转。

57.此时由于辅助盘102和接触盘101公转,因此辅助盘102和接触盘101对应的端点处开始变换位置(例如,以三角形的顶点a作为参考点,以固定轴7作为参考系,在转动过程中a到固定轴7的距离变化,变化可以分为近端点和远端点),在近端点至远端点变化中调节轴6根据三角形的位移开始往复运动,此时调节轴6开始伸缩,调节轴6伸缩不间断的接触工件的棱角,以调整工件的摆放位置,当工件与四点定位装置往复伸缩部分间隙配合时工件完成定位。

58.随后四点定位装置往复伸缩部分可以添加激光传感器,此时激光传感器对工件的沟槽进行扫描,扫描的原理在于当完成工件定位后由于工件尚未脱离四点定位装置,此时伸缩部分持续保持往复运动,当位其中一个伸缩部分由工件的平整面进入凹槽时激光传感器的光束传递距离增加,此时记录为最低点,每一个伸缩部位在同一时刻处于的高度不同,因此另一个伸缩部分由凹槽进入平整面的瞬间记录为最高点,此时通过最高点减去最低点即为沟槽宽度,最后一个伸缩部进行整体扫描,以对数据进行核准。

59.在拆卸和组装过程中,可以握持沉头螺栓8部位将定位轴3整体拔出,同时沉头螺栓8加深三角形的自身重量,根据最小能耗原理而言,促使调节轴6往复,而保持三角形于竖向水平面内静止。

60.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

61.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。