具有泄漏测试通道的流体部件主体

1.相关申请的交叉引用

2.本技术要求2019年12月20日提交的名为fluid component body with leak test passages的美国临时专利申请序列号62/951,527的优先权和所有权益,所述专利申请的全部公开内容以引用的方式并入本文。

背景技术:

3.流体系统通常包括多个阀,所述多个阀被布置用于对一种或多种类型的流体进行混合、切换、吹扫以及其他此类控制,例如以用于在半导体晶圆的制造中采用的气体分配。虽然可通过以期望的配置焊接或以其他方式连接各个阀来构造此类流体控制系统,但由于构造的时间和成本、许多连接处的潜在泄漏点、组件的整体尺寸以及其他此类因素,此类布置可能是不期望的。

4.多阀歧管经常用于通过提供单一主体块来解决这些间题中的一个或多个间题,所述单一主体块被机械加工成期望的流动路径布置,其中安装多个阀组件以控制多端口歧管主体块内多个点处的流动。然而,歧管主体块本身可能是昂贵的且难以机械加工的,并且可能在可提供的内部端口的形状和取向方面受到限制。另外,在流动路径扩展和/或复杂(非直线)的情况下,可能难以维持对歧管主体流动路径的抛光表面光洁度要求。

技术实现要素:

5.在本公开的示例性实施方案中,一种歧管主体包括:至少第一阀主体区段和第二阀主体区段,每个阀主体区段包括限定阀腔的上部周界壁部分和限定一个或多个流动端口的下部基部部分;统一的泄漏测试端口;第一分支泄漏测试通道,所述第一分支泄漏测试通道从所述统一的泄漏测试端口延伸到所述第一阀主体区段的所述阀腔的在所述阀腔中的外密封表面的径向外侧的外周边部分;以及第二分支泄漏测试通道,所述第二分支泄漏测试通道从所述统一的泄漏测试端口延伸到所述第二阀主体区段的所述阀腔的在所述阀腔中的外密封表面的径向外侧的外周边部分。

6.在本公开的另一个示例性实施方案中,一种阀主体包括:限定阀腔的上部周界壁部分和限定一个或多个流动端口的下部基部部分;以及泄漏测试通道,所述泄漏测试通道形成于所述阀主体的所述上部周界壁部分中,其中所述泄漏测试通道的第一部分穿过所述上部周界壁部分轴向地延伸到所述上部周界壁部分的端部表面上暴露的泄漏测试端口,并且所述泄漏测试通道的第二部分穿过所述上部周界壁部分的下部端部横向地或径向地延伸到所述阀腔,以与所述阀腔的在所述阀腔中的外密封表面的径向外侧的外周边部分相交。

7.在本公开的另一个示例性实施方案中,一种歧管组件包括:歧管主体,所述歧管主体具有至少第一阀主体区段和第二阀主体区段;与所述第一阀主体区段组装的第一阀子组件和与所述第二阀主体区段组装的第二阀子组件。所述第一阀主体区段和所述第二阀主体区段中的每一者包括:限定阀腔的上部周界壁部分以及限定中心流动端口和偏置流动端口

的下部基部部分;统一的泄漏测试端口;第一分支泄漏测试通道,所述第一分支泄漏测试通道从所述统一的泄漏测试端口延伸到所述第一阀主体区段的所述阀腔的在所述阀腔中的外密封表面的径向外侧的外周边部分;以及第二分支泄漏测试通道,所述第二分支泄漏测试通道从所述统一的泄漏测试端口延伸到所述第二阀主体区段的所述阀腔的在所述阀腔中的外密封表面的径向外侧的外周边部分。所述第一阀子组件和所述第二阀子组件中的每一者包括:柔性隔膜;环形阀座支架,所述环形阀座支架被接纳在所述阀腔中并且包括:下部密封部分,所述下部密封部分在所述中心流动端口周围抵靠凹陷表面进行密封;以及上部密封部分,所述上部密封部分在所述隔膜移动到关闭位置时抵靠所述隔膜进行密封二以及螺纹阀盖螺母,所述螺纹阀盖螺母安装在所述阀腔中以抵靠所述阀腔中的所述外密封表面夹紧所述阀座支架以形成主体密封件。

8.在本公开的另一个示例性实施方案中,一种阀组件包括阀主体和阀子组件。所述阀主体包括:限定阀腔的上部周界壁部分和限定一个或多个流动端口的下部基部部分;以及泄漏测试通道,所述泄漏测试通道形成于所述阀主体的所述上部周界壁部分中,其中所述泄漏测试通道的第一部分穿过所述上部周界壁部分轴向地延伸到所述上部周界壁部分的端部表面上暴露的泄漏测试端口,并且所述泄漏测试通道的第二部分穿过所述上部周界壁部分的下部端部横向地或径向地延伸到所述阀腔,以与所述阀腔的在所述阀腔中的外密封表面的径向外侧的外周边部分相交。所述阀子组件包括:柔性隔膜;环形阀座支架,所述环形阀座支架被接纳在所述阀腔中并且包括:下部密封部分,所述下部密封部分在中心流动端口周围抵靠凹陷表面进行密封二以及上部密封部分,所述上部密封部分在所述隔膜移动到关闭位置时抵靠所述隔膜进行密封;以及螺纹阀盖螺母,所述螺纹阀盖螺母安装在所述阀腔中以抵靠所述阀腔中的所述外密封表面夹紧所述阀座支架以形成主体密封件。

9.在本公开的另一个示例性实施方案中,设想了一种用于对安装在多阀歧管主体中的第一阀腔和第二阀腔中的第一阀和第二阀进行泄漏测试的方法。在示例性方法中,将歧管组件设于处于真空下的流体系统中,并且将所述歧管组件与泄漏检测装置连接。将测试流体供应到所述歧管主体中的统一的泄漏测试端口,使得所述测试流体通过第一分支泄漏测试通道和第二分支泄漏测试通道传输到所述第一阀腔和所述第二阀腔的外周边部分。使用所述泄漏检测装置来测量经过所述第一阀和所述第二阀与所述第一阀腔和所述第二阀腔之间的第一主体密封件和第二主体密封件的所述测试流体的侵入。响应于检测到经过所述第一主体密封件和所述第二主体密封件的泄漏,将所述测试流体顺序地供应到第一阀泄漏测试端口和第二阀泄漏测试端口,使得所述测试流体通过第一阀泄漏测试通道和第二阀泄漏测试通道顺序地传输到所述第一阀腔和所述第二阀腔的所述外周边部分。使用所述泄漏检测装置来测量经过所述第一主体密封件的所述测试流体的侵入,并且测量经过所述第二主体密封件的所述测试流体的侵入。

附图说明

10.在结合附图考虑以下描述和所附权利要求之后,本领域技术人员将清楚另外的优点和益处,在附图中:

11.图1示出了示例性隔膜阀歧管组件的透视图;

12.图1a示出了图1的歧管组件的歧管块主体的透视图;

13.图2示出了图1的穿过线2-2截取的歧管组件的横截面侧视图;

14.图3示出了包括具有泄漏测试通道的阀盖螺母的阀组件的横截面图;

15.图4a示出了图3的阀组件的阀盖螺母的上部透视图;

16.图4b示出了图4a的阀盖螺母的下部透视图;

17.图5示出了包括具有泄漏测试通道的主体的阀组件的横截面图;

18.图6示出了图5的阀组件的主体的透视图二

19.图7示出了根据本公开的示例性实施方案的具有歧管主体的双阀歧管组件的上部透视图,所述歧管主体具有统一的泄漏测试端口;

20.图8示出了图7的歧管组件的另一个上部透视图;

21.图9示出了图7的歧管组件的横截面前视图;

22.图10示出了图7的歧管组件的歧管主体的上部透视图;

23.图11示出了图7的歧管组件的歧管主体的顶部平面图,其以虚线示出以说明歧管主体的另外的特征;并且

24.图12示意性地示出了多阀歧管组件,所述多阀歧管组件包括:统一的泄漏测试端口,所述统一的泄漏测试端口用于共同测试经过歧管组件的多个阀的主体密封件的泄漏;以及单独的泄漏测试端口,所述单独的泄漏测试端口用于独立地测试经过歧管组件的每个阀的主体密封件的泄漏。

具体实施方式

25.具体实施方式仅描述示例性实施方案并且不意图以任何方式限制权利要求的范围。实际上,所要求保护的本发明比示例性实施方案更宽泛且不受其限制,并且权利要求中使用的术语具有其完整的普通含义。例如,虽然本技术中的特定示例性实施方案描述了多隔膜阀歧管,但本文描述的特征中的多个中的一个可另外地或可替代地应用于其他类型的多阀歧管(例如,波纹管阀、针阀等)、单阀组件和其他流体系统部件(例如,压力调节器、过滤器等)。另外,虽然本文描述的许多歧管主体特征的几何形状和布置使得它们的产生通过诸如3-d打印的增材制造来促成,但可独立地或组合地利用其他制造方法来制造具有本文描述的以下特征中的一者或多者的主体部件:例如像堆叠板组装、机械加工、焊接、钎焊和铸造(例如,熔模铸造、砂型铸造、失蜡铸造)。

26.虽然本发明的各个创造性方面、概念和特征可在本文中被描述和示出为在示例性实施方案中组合体现,但这些不同的方面、概念和特征可单独地或以各种组合及其子组合用于许多替代实施方案中。除非在本文中明确排除,否则所有此类组合和子组合均意图落入本发明的范围内。更进一步地,虽然关于本发明的各个方面、概念和特征的各种替代实施方案——诸如替代材料、结构、配置、方法、电路、装置和部件、软件、硬件、控制逻辑,关于形成、装配和功能的替代方案等——可在本文中进行描述,但此类描述并不意图是可用的替代实施方案(无论是当前已知的还是以后开发的)的完整或穷举列举。本领域技术人员可容易地将创造性方面、概念或特征中的一者或多者用于本发明范围内的另外的实施方案和用途中,即使本文未明确公开此类实施方案。另外,即使本文可将本发明的一些特征、概念或方面描述为优选的布置或方法,但除非明确说明,否则这样的描述并不意图暗示这种特征是必需的或必要的。更进一步地,可包括示例性或代表性的值和范围以帮助理解本公开,然

而,此类值和范围不应以限制性的意义来解释,并且意图仅在明确说明的情况下才是临界值或范围。更进一步地,可包括示例性或代表性的值和范围以帮助理解本公开,然而,此类值和范围不应以限制性的意义来解释,并且意图仅在明确说明的情况下才是临界值或范围。除非另有明确说明,否则标识为“近似”或“约为”指定值的参数意图包括指定值、在指定值的5%以内的值和在指定值的10%以内的值。另外,应理解,本技术随附的附图可能但不必按比例绘制,并且因此可被理解为教导附图中显而易见的各种比率和比例。此外,虽然各个方面、特征和概念在本文中可被明确地标识为具有创造性或形成本发明的一部分,但这种标识并不意图是排他性的,而是可能存在本文中全面描述,而未明确如此标识或标识为特定发明的一部分的创造性方面、概念和特征,在随附权利要求中替代地阐述了本发明。对示例性方法或过程的描述不限于包括所有情况下所需的所有步骤,除非明确说明,否则呈现步骤的顺序也不应被解释为是必需的或必要的。

27.在本公开中,术语“竖直”用于描述基本垂直于流体部件主体的基部(或底部)表面的方向,并且术语“水平”用于描述基本平行于流体部件主体的基部表面的方向。应理解,流体部件主体可以任何合适的取向安装或布置(例如,安装或布置成流体部件主体的基部表面基本上竖直地或以某一其他角度延伸)。

28.图1示出了示例性常规三阀歧管10,所述三阀歧管具有歧管主体块20和隔膜阀30,所述隔膜阀安装在主体块20中机械加工出的对应的阀腔21中。每个阀腔21包括凹陷表面或环钻孔22和孔壁23(图1a),其中在凹陷表面22中至少设有第一端口24和第二端口26。

29.参考图2的横截面图,每个阀30包括阀子组件40和致动器50。示例性阀子组件40各自包括柔性隔膜41和环形阀座支架42,所述环形阀座支架被接纳在阀腔21中并且包括:下部密封部分44,所述下部密封部分在第一端口24周围抵靠凹陷表面22进行密封;以及上部密封部分45,所述上部密封部分在隔膜移动到关闭位置时抵靠隔膜41进行密封。螺纹保持器或阀盖螺母46安装在阀腔21中以抵靠凹陷表面22夹紧阀座支架42和隔膜41,其中保持器46的外阳螺纹部分与孔壁23的内阴螺纹部分配合。致动器50的阳螺纹阀盖部分51被拧入保持器46的阴螺纹部分中以将致动器50与阀子组件40连接并且将致动器杆52定位成与隔膜41进行操作性接合(例如,使用中间按钮54)。在共同拥有的美国专利号9,863,542(

“′

542专利”)中示出和描述了类似的致动阀组件,所述专利的全部公开内容以引用的方式并入本文。

30.根据本技术的一方面,多阀歧管主体可形成为多个离散的阀主体区段和导管区段,所述阀主体区段和导管区段被集成为与对应的歧管主体块相比较具有减少的尺寸、重量和原材料使用的单件式整体构造。在共同未决的美国专利申请公布号2020/0003318(

“′

318申请”)中示出和描述了包括集成的阀主体和导管区段的示例性多阀歧管主体,所述专利申请的全部公开内容以引用的方式并入本文。

31.例如像上文并入的

‘

542专利和

‘

318申请的阀布置以及如本文图2所示的阀布置等许多阀包括主体密封件43(例如,垫圈、填料、环形密封焊珠),所述主体密封件在内部阀腔与阀周围的外部气氛之间提供防泄漏密封。在图2的实施方案中,阀座支架42设有下部周向焊珠43,所述下部周向焊珠在螺纹保持器46抵靠阀座支架42旋紧时抵靠阀腔21的外周边进行密封。为了检测经过主体密封件43的泄漏,可在主体密封件的径向外侧的位置处对阀提供泄漏测试通道,所述泄漏测试通道从外部开口或泄漏测试端口延伸到阀腔。为了检测泄

漏,可将测试流体(例如,示踪气体,诸如氦气或氢气)供应到泄漏测试端口,并且可将阀安装在处于真空下的流体系统中并且与泄漏检测装置(例如,质谱仪)连接,所述泄漏检测装置被配置为检测经过主体密封件并进入阀腔的测试流体的侵入。可替代地,阀可安装在处于正压下的流体系统中,其中在泄漏检测端口处实施泄漏测试(例如,使用传感器或冒泡泄漏检测流体)以检测经过主体密封件的正压系统流体的泄漏。

32.可提供许多不同类型的泄漏测试通道。作为一个实例,如图3所示,阀400(例如,类似于图2的阀10)具有阀盖螺母446,所述阀盖螺母螺纹地安装在阀腔412中以抵靠阀腔412的外密封表面425夹紧阀座支架442的外周边焊珠部分或主体密封件443,所述阀在阀盖螺母446中设有轴向延伸的外周边凹槽447(参见图4),所述轴向延伸的外周边凹槽限定延伸到阀腔412的在外密封表面425的径向外侧的外周边部分的泄漏测试通道。凹槽447的上部或外端部限定泄漏测试端口448,使得供应到泄漏测试端口448的测试流体(例如,示踪气体,诸如氦气或氢气)流动到阀腔412的外周边部分。当阀400安装在处于真空下的流体系统中并且与泄漏检测装置(例如,质谱仪)连接时,可对经过主体密封件443(例如,由于焊珠部分443或外密封表面425上的中断或污染物)并进入阀腔的测试流体的侵入进行检测以识别主体密封件泄漏。

33.阀盖螺母446(在图4a和图4b中更详细地示出)可设有多个外周边凹槽447,例如以有助于泄漏测试端口的便利的定位,而不管阀盖螺母446相对于阀主体410的旋转取向如何。另外,阀盖螺母446可包括一个或多个测试孔或轴向延伸的内测试通道449,所述测试孔或轴向延伸的内测试通道延伸穿过阀盖螺母446以在主体密封件的径向内侧并在隔膜441上方与阀腔相交,例如以测试例如在上文描述的相同的真空泄漏测试程序期间通过隔膜441的泄漏(例如,由于隔膜中的裂缝)。凹槽447和孔449的周向对准可有助于对隔膜441和主体密封件443的同时泄漏测试。在另一个实施方案中,代替测试孔449,阀盖螺母446可替代地设有一个或多个径向延伸的测试通道,以准许测试流体在阀腔412的外周边部分与阀腔的在主体密封件的径向内侧并在隔膜441上方的一部分之间流动。虽然可利用许多不同类型的径向测试通道,但在示例性实施方案中,如图3中以虚线所示,阀盖螺母446的下部隔膜接合焊珠435可设有限定径向测试通道的一个或多个槽口439(参见图4b)。

34.根据本公开的一方面,在另一个示例性实施方案中,阀可设有阀主体,所述阀主体具有集成的泄漏测试通道,所述集成的泄漏测试通道从阀主体的外表面延伸到阀腔的在主体密封件表面的径向外侧的外周边部分。这种布置可提供泄漏测试端口在阀上的一致放置(例如,与由阀盖螺母限定的泄漏测试端口相比较)。

35.虽然可利用许多不同的阀主体集成型泄漏测试通道布置,但在一个示例性实施方案中,泄漏测试通道可设置在阀主体的限定阀腔的上部周界壁部分中。在一种这样的布置中,如图5所示,阀500包括阀主体510,所述阀主体具有限定阀腔512的上部周界壁部分511以及限定中心流动端口516和偏置流动端口517的下部基部部分514(参见图6)。泄漏测试通道560形成于阀主体510的上部周界壁部分511中,其中泄漏测试通道的第一部分561穿过上部周界壁部分511竖直地或轴向地延伸到上部周界壁部分的端部表面513上暴露的泄漏测试端口563,并且泄漏测试通道560的第二部分562穿过上部周界壁部分的基部或下部端部横向地或径向地延伸到阀腔,以与阀腔512的在阀腔512中的外密封表面525的径向外侧的外周边部分相交。

36.类似于图2的阀30,图5的阀500包括阀子组件540和致动器550。示例性阀子组件540包括柔性隔膜541和环形阀座支架542,所述环形阀座支架被接纳在阀腔512中并且包括:下部密封部分544,所述下部密封部分在中心流动端口516周围抵靠凹陷表面528进行密封;以及上部密封部分545,所述上部密封部分在隔膜移动到关闭位置时抵靠隔膜541进行密封。螺纹保持器或阀盖螺母546安装在阀腔512中以抵靠阀腔512的外密封表面525夹紧阀座支架542的外周边焊珠部分或主体密封件543,其中保持器546的外阳螺纹部分与上部周界壁部分511的内阴螺纹部分配合。致动器550的阳螺纹阀盖部分551被拧入阀盖螺母546的阴螺纹部分中以将致动器550与阀子组件540连接并且将致动器杆552定位成与隔膜541进行操作性接合(例如,使用中间按钮554)。

37.当阀500安装在处于真空下的流体系统中并与泄漏检测装置(例如,质谱仪)连接,并且测试流体(例如,示踪气体,诸如氦气或氢气)被供应到泄漏测试端口563时,可对经过主体密封件543(例如,由于焊珠部分543或外密封表面525上的中断或污染物)并进入阀腔的测试流体的侵入进行检测以识别主体密封件泄漏。另外,阀盖螺母可设有一个或多个内测试通道或径向测试通道(如图3的实施方案中所示)以同时测试通过隔膜的泄漏(例如,由于隔膜中的裂缝)。

38.可在单阀组件的阀主体中或在阀歧管的多个阀主体区段(例如像上文并入的

‘

542专利和

‘

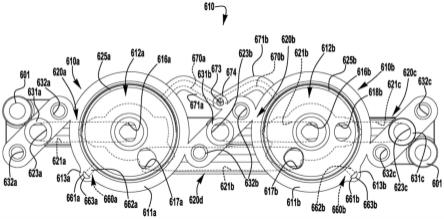

318申请的多阀歧管主体)中设有集成的泄漏测试通道。图7至图9示出了示例性双阀歧管组件600,所述双阀歧管组件具有歧管主体610(参见图10至图11),所述歧管主体包括与对应的第一阀630a和第二阀630b组装的第一阀主体区段610a和第二阀主体区段610b,每个阀包括阀子组件640a、640b和致动器650a、650b。如图所示,阀子组件640a、640b可类似于图5的如上文更详细地描述的阀子组件540,所述阀子组件的部件被相应地编号。

39.第一阀主体区段610a和第二阀主体区段610b中的每一者具有限定阀腔612a、612b的上部周界壁部分611a、611b以及限定中心流动端口616a、616b和偏置流动端口617a、617b、618b的下部基部部分614a、614b。相邻的阀主体区段610a、610b的相邻的周界壁部分611a、611b可连结或熔合在一起,例如以有助于制造,以减小歧管主体610的整体尺寸和/或加强或加固这些壁部分。可提供带孔口的安装凸台601,例如将所述带孔口的安装凸台与第一阀区段和第二阀区段中的一者的上部周界壁的相邻部分熔合,以有助于将歧管安装在系统内(例如,安装到流体系统的板或其他这样的基础部件)。

40.虽然可利用许多不同的流传送配置,但在所示的实施方案中,如图11所示,第一阀主体区段610a和第二阀主体区段610b与第一流动导管区段620a、第二流动导管区段620b、第三流动导管区段620c和第四流动导管区段620d连接。第一流动导管区段620a包括在第一阀主体区段610a的第一端部端口623a与中心流动端口616a之间延伸的第一流动通道621a。第二流动导管区段620b包括在第二阀主体区段610b的第二端部端口623b与中心流动端口616b之间延伸的第二流动通道621b。第三流动导管区段620c包括在第二阀主体区段610b的第三端部端口623c与第二偏置端口618b之间延伸的第三流动通道621c。第四流动导管区段620d包括在第一阀主体区段610a的偏置端口617a与第二阀主体区段610b的第一偏置端口617b之间延伸的第四流动通道621d。

41.虽然可利用许多不同类型的端部端口,但在所示的实施方案中,端部端口623a、623b、623c包括管状部分622a、622b、622c,所述管状部分与阀主体区段周界壁部分611a、

611b间隔开地向上或竖直地延伸到模块化安装表面627a、627b、627c,所述模块化安装表面包括用于容纳模块化c形密封连接件的密封沉孔631a、631b、631c和紧固件孔632a、632b、632c。

42.阀主体区段610a、610b的基部部分614a、614b可为锥形的(例如,具有小于周界壁611a、611b的外径的外径),例如以减少材料使用和/或为流动导管区段620a、620b、620c、620d中的一者或多者提供间隙,使得流动导管区段的水平流动路径部分624a、624b、624c至少部分地与阀主体区段中的至少一者的阀腔横向地对准。

43.泄漏测试通道660a、660b形成于每个阀主体区段610a、610b的上部周界壁部分611a、611b中,其中泄漏测试通道的第一部分661a、661b穿过上部周界壁部分611a、611b竖直地或轴向地延伸到上部周界壁部分的端部表面613a、613b上暴露的泄漏测试端口663a、663b,并且泄漏测试通道660a、660b的第二部分662a、662b穿过上部周界壁部分的基部或下部端部横向地或径向地延伸到阀腔612a、612b,以与阀腔的在外密封表面625a、625b的径向外侧的外周边部分相交。

44.为了测试经过歧管阀组件中的每个阀主体密封件的泄漏,在示例性方法中,将歧管组件600安装在处于真空下的流体系统中并与泄漏检测装置(例如,质谱仪)连接,并且将测试流体(例如,示踪气体,诸如氦气或氢气)顺序地供应到泄漏测试端口663a、663b中的每一者,并且使用泄漏检测装置来测量经过主体密封件643a、643b(例如,由于焊珠部分643a、643b或外密封表面625a、625b上的中断或污染物)并进入阀腔的测试流体的侵入以识别主体密封件泄漏。另外,阀盖螺母646a、646b可设有一个或多个内测试通道或径向测试通道(如图3的实施方案中所示)以同时测试通过隔膜的泄漏(例如,由于隔膜中的裂缝)。

45.在对多阀歧管组件中的每个阀主体密封件顺序地执行泄漏测试的情况下,这种测试可能会相对耗时。根据本公开的另一方面,多阀歧管主体可设有集成的统一的泄漏测试端口,其中分支的泄漏测试通道与歧管主体的多个阀腔相交,以同时测试歧管阀中的两者或更多者的阀主体密封件。在这种布置中,将测试流体施加到统一的泄漏测试端口可提供对经过多个阀主体区段的主体密封件中的至少一者的泄漏的确认。如果进行了这种确认,可利用单独的泄漏测试端口和通道(例如,在阀盖螺母和/或歧管主体中,如在图3至图5的实施方案中所描述和所示)来识别阀主体区段中的哪一者出现主体密封件泄漏。

46.图12示意性地示出了多阀歧管组件700,所述多阀歧管组件包括:统一的泄漏测试端口773,所述统一的泄漏测试端口通过分支的泄漏测试通道770a、770b、770c连接到多个阀主体区段710a、710b、710c的阀腔712a、712b、712c以共同测试经过歧管组件的多个阀730a、730b、730c的主体密封件743a、743b、743c的泄漏;以及单独的泄漏测试端口763a、763b、763c,所述单独的泄漏测试端口通过泄漏测试通道760a、760b、760c连接到阀腔以独立地测试经过歧管组件的每个阀的主体密封件的泄漏。虽然图12的歧管组件700包括三个阀组件,但在其他实施方案中,可为具有不同数量的阀(例如,两个、或四个或更多个阀)的歧管组件提供统一的和单独的泄漏测试端口。另外,统一的泄漏测试端口可与多阀歧管组件的少于所有阀的阀连接。例如,歧管组件可包括:第一统一泄漏测试端口,所述第一统一泄漏测试端口用于测试经过歧管组件的第一多个阀的主体密封件的泄漏;以及第二统一泄漏测试端口,所述第二统一泄漏测试端口用于测试经过歧管组件的第二多个阀的主体密封件的泄漏。

47.在对歧管组件700进行泄漏测试的示例性方法中,将歧管组件安装在处于真空下的流体系统s中并与泄漏检测装置d(例如,质谱仪)连接,并且将测试流体(例如,示踪气体,诸如氦气或氢气)供应到统一的泄漏测试端口773并通过分支的泄漏测试通道770a、770b、770c传输到阀腔712a、712b、712c的外周边部分,并且使用泄漏检测装置d来测量经过主体密封件743a、743b、743c并进入阀腔的测试流体的侵入以识别主体密封件泄漏。如果泄漏检测装置d没有检测到泄漏(例如,检测到足以指示泄漏的氦气),则不需要进一步的泄漏测试。如果泄漏检测装置检测到泄漏,则将测试流体顺序地供应到单独的泄漏测试端口763a、763b、763c中的每一者,并且使用泄漏检测装置d来测量经过每个主体密封件743a、743b、743c的测试流体的侵入以确定哪些阀主体密封件出现泄漏。

48.在图7至图11的实施方案中,歧管主体610包括集成的统一的泄漏测试端口673,所述集成的统一的泄漏测试端口通过从泄漏测试端口分支的泄漏测试通道670a、670b与阀主体区段610a、610b的阀腔612a、612b连接,使得每个泄漏测试通道的第一端部与泄漏测试端口相交,并且每个泄漏测试通道的第二端部与阀腔612a、612b的在外密封表面625a、625b的径向外侧的外周边部分相交。在所示的实施方案中,泄漏测试端口673和泄漏测试通道670a、660b由与歧管主体610一体形成的排放导管区段674、671a、671b限定。在其他实施方案(未示出)中,泄漏测试端口和泄漏测试通道可由附接到歧管主体或与所述歧管主体组装(例如,通过焊接、钎焊、装配连接)的导管限定,或者由形成于歧管块主体中的通道(例如,通过钻孔、机械加工等)限定。如图所示,泄漏测试端口673设置在两个阀主体区段610a、610b之间的中央,例如以有助于所供应的测试流体(例如,氦气)均匀地流动到两个泄漏测试通道670a、670b。泄漏测试端口673的内孔可为带轮廓的(例如,圆锥形的)以紧密地接纳测试流体供应管,例如以更有效地将测试流体输送到泄漏测试通道。

49.在对歧管组件600进行泄漏测试的示例性方法中,将歧管组件安装在处于真空下的流体系统中并与泄漏检测装置(例如,质谱仪)连接,并且将测试流体(例如,示踪气体,诸如氦气或氢气)供应到统一的泄漏测试端口673并通过分支的泄漏测试通道670a、670b传输到阀腔612a、612b的外周边部分,并且使用泄漏检测装置来测量经过主体密封件(例如,由于焊珠部分643a、643b或外密封表面625a、625b上的中断或污染物)并进入阀腔的测试流体的侵入以识别主体密封件泄漏。另外,阀盖螺母646a、646b可设有一个或多个内测试通道或径向测试通道(如图3的实施方案中所示)以同时测试通过隔膜的泄漏(例如,由于隔膜中的裂缝)。

50.如果泄漏检测装置没有检测到泄漏(例如,检测到足以指示泄漏的氦气),则不需要进一步的泄漏测试。如果泄漏检测装置检测到泄漏,则将测试流体顺序地供应到单独的泄漏测试端口663a、663b中的每一者,并且使用泄漏检测装置来测量经过每个主体密封件(以及任选地通过每个隔膜)的测试流体的侵入以确定哪些阀主体密封件(和/或隔膜)出现泄漏。

51.流体部件主体(例如,歧管主体)的整体形状和内部流动路径布置可能会使得主体难以使用常规的机械加工、成型或铸造技术来制造。根据本公开的一方面,流体部件主体(例如,上文并入的

‘

542专利和

‘

318申请的歧管主体,以及本文明确描述和示出的歧管主体)可使用增材制造来制造以产生具有离散的但部分地连结或熔合的阀主体区段和导管区段的整体式主体。可利用的增材制造技术的实例包括例如:激光粉末床熔合(直接金属激光

烧结或“dmls”、选择性激光烧结/熔融或“sls/slm”或分层增材制造或“lam”)、电子束粉末床熔合(电子束熔融或“ebm”)、超声增材制造(“uam”)或直接能量沉积(激光粉末沉积或“lpd”、激光线沉积或“lwd”、激光工程网成形或“lens”、电子束线沉积)。将歧管主体作为单个整体部件提供可消除组装成本,减少部件磨损,减少热循环带来的不利影响,改善腐蚀行为(加凡尼效应、缝隙、应力腐蚀开裂)并且减少制造的前置时间。此外,使用增材制造的制造可减少所使用的原材料的量,并且可减小成品主体的尺寸和重量。

52.已经参考示例性实施方案描述了创造性方面。他人将在阅读和理解本说明书之后想到修改和更改。意图包括所有此类修改和更改,只要它们在所附权利要求或其等同物的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。