1.本发明涉及到灌浆套筒技术领域,具体涉及到钢筋连接用灌浆套筒的组合式多功能辅件及其组合使用方法。

背景技术:

2.钢筋连接用灌浆套筒作为现场施工过程中用于钢筋连接的重要部件,是相邻钢筋混凝土建筑构件中的螺纹钢相连接的零件。随着装配式建筑的发展,其应用也越来越成熟,灌浆套筒解决了装配式现场拼装钢筋连接不方便的问题,灌浆套筒的使用使建筑行业的现场装配施工成为可能,极大提高了建筑施工效率,节约了时间、人力、场地成本。

3.无论在预制件厂还是在现场装配中,都不可或缺的是密封胶塞和橡胶柱,通过橡胶柱实现了灌浆套筒在预制模板端板上的定位,并起到密封作用,防止浇注过程中灌浆料进入套筒内部。密封胶塞则实现了防止灌浆料沿套筒内壁和钢筋外壁进入套筒内部的作用,起到密封作用。通常密封胶塞无法取出,会永久留在建筑中,极其浪费,同时永久滞留在灌浆套筒内的橡胶塞会造成建筑材料内部不连续的缺陷。

4.也有整体式能够取出的橡胶密封件,如中国发明专利申请(公开号:cn111945959a)在2020年公开了一种机加工全灌浆套筒多功能辅件及其装卸方法,其中的密封辅件具有设置为一体结构的中部柱体、第一端塞部和第二端塞部;该多功能辅件虽然装卸方法简单,能够整体将其从灌浆套筒中取出,但是该多功能辅件整体为橡胶件,存在支撑强度不足的问题,而且在装入和取出时容易卡住,在插入钢筋后,密封辅件受挤压容易变形;另外,该第一端塞部在装卸过程中经常会与灌浆套筒的内壁摩擦,是易磨损件、磨损周期短,并且该第一端塞部、中部柱体和第二端塞部的磨损程度和周期明显不同,由于其是整体式连接不易单独更换,整体更换又会产生浪费。

技术实现要素:

5.本发明的目的是针对现有技术存在的问题,提供一种钢筋连接用灌浆套筒的组合式多功能辅件及其组合使用方法。

6.为实现上述目的,本发明采用的技术方案是:

7.一种钢筋连接用灌浆套筒的组合式多功能辅件,包括组合式连接的橡胶塞、中间柱体部分和橡胶柱;所述橡胶塞靠近所述中间柱体部分的一端内设置有金属衬套,所述金属衬套外露的部分设有若干卡扣并卡合套设在所述中间柱体部分的第一端部中;所述橡胶柱靠近所述中间柱体部分的一端设有凸台,所述凸台通过螺纹连接在所述中间柱体部分的第二端部中;所述橡胶柱所在端套设有带压紧挡圈的定位螺杆,所述定位螺杆贯穿所述橡胶柱和所述凸台并伸入所述中间柱体部分的内部,所述定位螺杆外露的部分可拆卸的套设有垫片和锁紧螺母。

8.本多功能辅件将所述橡胶塞、所述中间柱体部分和所述橡胶柱拆分为组合式,使得本多功能辅件具有如下优点:由于所述橡胶塞是易磨损件,磨损周期短,在拆分结构中能

够随时更换;所述中间柱体部分是钢制件,为永久使用件,能够不做更换,节约成本;将所述金属衬套预埋在所述橡胶塞中,起到骨架支撑的作用,使得所述橡胶塞和所述中间柱体部分安装方便,易于拆分;对所述橡胶柱的挤压量计算后,通过定位螺杆能够精确定位,不会对所述橡胶柱进行过度挤压,提高所述橡胶柱的寿命。

9.而且设为拆分组合式结构对灌浆套筒制造要求降低,在灌浆套筒排浆口端部无需特别滚压,能够降低灌浆套筒的生产难度;相对于现有的整体式密封辅件,本多功能辅件的支撑强度更好,在装入和取出时不容易卡住,易于装卸。此外,在插入钢筋后,本多功能辅件的中间柱体部分受挤压不会变形,并且具备足够的强度和刚度。

10.由于所述金属衬套上卡扣的设置,通过按压或者拨动卡扣即可解除所述金属衬套与所述第一端部的限位连接,向上拔取就能够拆出所述橡胶塞,若所述橡胶塞磨损严重直接进行更换,同时取出所述橡胶塞中的金属衬套,所述金属衬套完整取下后还能够重复利用;相对于所述橡胶塞,所述橡胶柱磨损较小,能够重复使用较长一段时间,若有损坏也能够进行单独更换。

11.进一步的,所述金属衬套为柱体状,具有卡合部和嵌设部,所述卡合部套接所述第一端部,所述嵌设部预埋在所述橡胶塞中;所述嵌设部周向地阵列有若干通孔,所述嵌设部的末端外周上设有若干外翻的径向辐条;;所述通孔和所述径向辐条使金属衬套和橡胶塞结合牢固;所述卡合部周向地设有若干开口,所述开口处设有所述卡扣,所述第一端部的周向设有若干与所述卡扣配合连接的卡槽。

12.阵列的所述通孔将能够减轻所述金属衬套的重量,减少金属材料的使用,也有利于与所述橡胶塞复合形成紧密的嵌入式结构,在所述橡胶塞成型时,橡胶能够在所述通孔间流动,充分填满这些通孔,固化成型后,这些通孔中的橡胶与本体上的橡胶为一体,形成所述橡胶塞的整体结构,这些径向穿过所述通孔的橡胶能够限制和拉住所述金属衬套,使得所述金属衬套在所述橡胶塞磨损损坏前不会脱落;同时周向一圈的所述径向辐条的设置,能够进一步提高所述金属衬套与所述橡胶塞之间的轴向作用力,在轴向拉拔和下压的过程中,确保橡胶塞和金属衬套轴向的作用力,稳定性更好;而且这样的设置并不会影响所述橡胶塞的径向膨胀、轴向压缩的变形要求。

13.所述卡扣和所述卡槽的配合,下压即能够限制和连接所述橡胶塞,但是不影响橡胶塞的变形,而且所述卡槽是贯穿所述第一端部的周壁的,便于在拆卸式解除卡合。

14.进一步的,所述通孔等间距的设有若干圈,所述径向辐条中心对称分布并设置在相邻所述通孔之间的区域的边缘。这样的设置使得受力均衡,稳定性更好。

15.进一步的,所述卡扣为中心对称设置的若干个,所述卡扣向外倾斜设置。

16.进一步的,所述金属衬套为不锈弹簧钢制作的连接件,所述中间柱体部分为中空的钢制件。采用不锈弹簧钢材质制作所述金属衬套,使得所述金属衬套具有弹性变形的能力,特别是所述卡扣部分具有较好的弹力,便于与所述卡槽配合连接;所述金属衬套材质为具有强度和弹性的不锈钢材料。

17.进一步的,所述第一端部的圆周上设有用于卡合的台阶。所述第二端部和所述凸台通过螺纹连接,同时在第二端部螺纹退刀处设有止口;能够对所述凸台进行限位,在锁紧后避免所述凸台的轴向位移。

18.进一步的,所述橡胶塞的外径为变径设置,靠近所述金属衬套的一端的外径小于

另一端的外径、且大于所述中间柱体部分的外径,所述橡胶塞的内径小于所述中间柱体部分的内径。这样的设置,更有利于所述橡胶塞的变形,同时确保所述橡胶塞始终位于所述第一端部的上方,所述第一端部的端部周面与所述橡胶塞的端部周面抵接形成支撑。

19.进一步的,所述橡胶柱的内径小于所述中间柱体部分的内径、且外径大于所述中间柱体部分的外径,所述橡胶柱的端部与所述第二端部抵接,所述凸台位于所述第二端部内;所述凸台和所述橡胶柱的内径均小于所述压紧挡圈的外径。同理,这样的设置,有利于所述橡胶柱的变形,同时确保所述橡胶柱始终位于所述第二端部的下方,所述第二端部的端部周面及凸台的端部周面与所述橡胶柱的端部周面抵接形成支撑,该处的支撑面做了一个扩大,有利于所述橡胶柱的挤压变形。

20.进一步的,所述橡胶塞、所述中间柱体部分、所述橡胶柱和所述定位螺杆均共轴线设置;所述定位螺杆包括螺纹部分和光杆部分,所述光杆部分靠近所述螺纹部分的一侧设有所述压紧挡圈,所述光杆部分的外径大于所述螺纹部分的外径并与所述橡胶柱的内径相匹配。

21.采用该结构的设置,使得所述定位螺杆能够拉紧本多功能辅件,而所述螺纹部分不会与所述橡胶柱的内周壁接触,减少所述橡胶柱的磨损。

22.进一步的,所述多功能辅件设置在灌浆套筒中,所述灌浆套筒具有灌浆口和排浆口,所述中间柱体部分套设在所述灌浆套筒中并与所述灌浆套筒的内壁之间保持间隙,所述第一端部位于所述排浆口的一侧、所述第二端部位于所述灌浆口的一侧;所述定位螺杆的下端部从所述灌浆套筒的下端伸出,所述第一端部插入钢筋,所述钢筋与所述定位螺杆抵接定位,所述橡胶塞的外端部与所述灌浆套筒的端部平齐、所述橡胶塞的外周壁与所述灌浆套筒的内周壁紧密贴合,所述橡胶柱的外端部与所述第灌浆套筒的端部平齐、所述橡胶柱的外周壁与所述灌浆套筒的内周壁紧密贴合。

23.一种钢筋连接用灌浆套筒的组合式多功能辅件的组合使用方法,包括安装步骤和拆卸步骤;

24.所述安装步骤为:将带卡扣的金属衬套预埋在橡胶塞中,成型后待用;准备中空的中间柱体部分,并在所述中间柱体部分的第一端部和第二端部设置卡合区域;将所述橡胶塞的金属衬套套设在所述第一端部上并使所述卡扣卡合连接所述第一端部的卡槽;

25.再将所述中间柱体部分连同所述橡胶塞一起套设在灌浆套筒中,所述橡胶塞和所述第一端部位于所述灌浆套筒的排浆口一侧,从所述灌浆套筒的另一端依次插入定位螺杆、凸台和橡胶柱,所述定位螺杆带有压紧挡圈的部分套入所述中间柱体部分,所述凸台卡合在所述第二端部,所述橡胶柱抵接所述第二端部并位于所述灌浆套筒中,将所述灌浆套筒整体安装在预制件模板端板上,在所述定位螺杆外露的螺纹部分套上垫片和锁紧螺母,锁紧后使所述灌浆套筒和所述橡胶柱的端部紧密贴合所述预制件模板端板;

26.再将钢筋从所述橡胶塞和所述第一端部插入所述中间柱体部分并抵接所述定位螺杆,压紧所述钢筋后,所述橡胶塞的端部与所述灌浆套筒的端部平齐;在完成钢筋的安装后在所述灌浆套筒的外部注浆完成整个预制构件的浇注;

27.所述拆卸步骤为:待整个预制构件浇注完成并凝固后,将所述锁紧螺母松开,依次从所述预制件模板端板的下方拆卸所述锁紧螺母、所述垫片,拆下所述预制件模板端板后向所述灌浆套筒的外部拉动所述定位螺杆,所述定位螺杆在所述压紧挡圈的作用下将所述

橡胶柱、所述凸台、所述中间柱体部分连同所述橡胶塞从所述灌浆套筒中抽出。

28.采用该结构的多功能辅件与所述灌浆套筒的配合使用,兼具较好的灵活性和密封性能,能够避免在预制装配过程中所述灌浆套筒外部的浆料进入所述灌浆套筒的内部,并且在预制装配完成后,从所述灌浆套筒中将所述多功能辅件整体取出,实现橡胶塞、中间柱体部分、橡胶柱、定位螺杆、锁紧螺母及垫片的循环使用,在为客户节约成本的同时,为社会节约了大量的资源。

29.与现有技术相比,本发明的有益效果是:1、本多功能辅件将所述橡胶塞、所述中间柱体部分和所述橡胶柱拆分为组合式,使得本多功能辅件具有如下优点:由于所述橡胶塞是易磨损件,磨损周期短,在拆分结构中能够随时更换;所述中间柱体部分是钢制件,为永久使用件,能够不做更换,节约成本;将所述金属衬套预埋在所述橡胶塞中,起到骨架支撑的作用,卡扣设计使得所述橡胶塞和所述中间柱体部分安装方便,易于拆分;对所述橡胶柱的挤压量计算后,通过定位螺杆能够精确定位,不会对所述橡胶柱进行过度挤压,提高所述橡胶柱的寿命;2、设为拆分组合式结构对灌浆套筒制造要求降低,在灌浆套筒排浆口端部无需特别滚压,能够降低灌浆套筒的生产难度;相对于现有的整体式密封辅件,本多功能辅件的支撑强度更好,在装入和取出时不容易卡住,易于装卸;3、在插入钢筋后,本多功能辅件的中间柱体部分受挤压不会变形,并且具备足够的强度和刚度;4、采用本结构的金属衬套重量轻、用料少,连接强度好、稳定性高,还不会影响所述橡胶塞的径向膨胀、轴向压缩的变形要求,而且易于卡合和拆卸。

附图说明

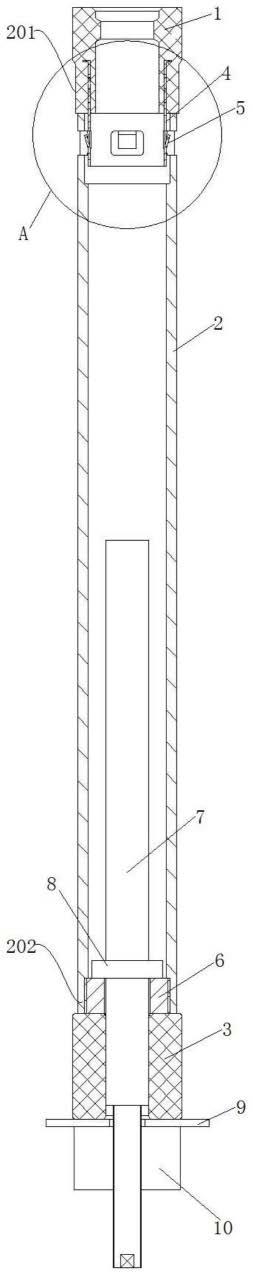

30.图1为本发明一种钢筋连接用灌浆套筒的组合式多功能辅件的整体示意图;

31.图2为图1中a处结构放大示意图;

32.图3为本发明橡胶塞与金属衬套连接的示意图;

33.图4为本发明金属衬套的立体结构示意图;

34.图5本发明多功能辅件安装在灌浆套筒中锁紧前状态示意图;

35.图6本发明多功能辅件安装在灌浆套筒中锁紧后状态示意图;

36.图7本发明多功能辅件安装在灌浆套筒中安装钢筋后状态示意图;

37.图中:1、橡胶塞;2、中间柱体部分;201、第一端部;202、第二端部;203、卡槽;3、橡胶柱;4、金属衬套;401、嵌设部;402、卡合部;403、通孔;404、径向辐条;405、开口;5、卡扣;6、凸台;7、定位螺杆;8、压紧挡圈;9、垫片;10、锁紧螺母;11、灌浆套筒;12、排浆口;13、灌浆口;14、预制件模板端板;15、钢筋。

具体实施方式

38.下面将结合本发明中的附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其它实施例,都属于本发明保护的范围。

39.在本发明的描述中,需要说明的是,术语“中间”、“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发

明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

40.实施例一:

41.如图1和图2所示,一种钢筋连接用灌浆套筒的组合式多功能辅件,包括组合式连接的橡胶塞1、中间柱体部分2和橡胶柱3;所述橡胶塞1靠近所述中间柱体部分2的一端内设置有金属衬套4,所述金属衬套4外露的部分设有若干卡扣5并卡合套设在所述中间柱体部分2的第一端部201中;所述橡胶柱3靠近所述中间柱体部分2的一端设有凸台6,所述凸台6通过螺纹连接在所述中间柱体部分2的第二端部202中;所述橡胶柱3所在端套设有带压紧挡圈8的定位螺杆7,所述定位螺杆7贯穿所述橡胶柱3和所述凸台6并伸入所述中间柱体部分2的内部,所述定位螺杆7外露的部分可拆卸的套设有垫片9和锁紧螺母10。

42.本多功能辅件将所述橡胶塞1、所述中间柱体部分2和所述橡胶柱3拆分为组合式,使得本多功能辅件具有如下优点:由于所述橡胶塞1是易磨损件,磨损周期短,在拆分结构中能够随时更换;所述中间柱体部分2是钢制件,为永久使用件,能够不做更换,节约成本;将所述金属衬套4预埋在所述橡胶塞1中,起到骨架支撑的作用,使得所述橡胶塞1和所述中间柱体部分2安装方便,易于拆分;对所述橡胶柱3的挤压量计算后,通过定位螺杆7能够精确定位,不会对所述橡胶柱3进行过度挤压,提高所述橡胶柱3的寿命。

43.而且设为拆分组合式结构对灌浆套筒制造要求降低,在灌浆套筒排浆口端部无需特别滚压,能够降低灌浆套筒的生产难度;相对于现有的整体式密封辅件,本多功能辅件的支撑强度更好,在装入和取出时不容易卡住,易于装卸。此外,在插入钢筋后,本多功能辅件的中间柱体部分受挤压不会变形,并且具备足够的强度和刚度。

44.由于所述金属衬套4上卡扣5的设置,通过按压或者拨动卡扣5即可解除所述金属衬套4与所述第一端部201的限位连接,向上拔取就能够拆出所述橡胶塞1,若所述橡胶塞1磨损严重直接进行更换,同时取出所述橡胶塞1中的金属衬套4,所述金属衬套4完整取下后还能够重复利用;相对于所述橡胶塞1,所述橡胶柱3磨损较小,能够重复使用较长一段时间,若有损坏也能够进行单独更换。

45.进一步的,结合图3和图4所示,所述金属衬套4为柱体状,具有卡合部402和嵌设部401,所述卡合部402套接所述第一端部201,所述嵌设部401预埋在所述橡胶塞1中;所述嵌设部401周向地阵列有若干通孔403,所述嵌设部401的末端外周上设有若干外翻的径向辐条404;所述卡合部402周向地设有若干矩形的开口405,所述开口405处设有所述卡扣5,所述第一端部201的周向设有若干与所述卡扣5配合连接的卡槽203。

46.阵列的所述通孔403将能够减轻所述金属衬套4的重量,减少金属材料的使用,也有利于与所述橡胶塞1复合形成紧密的嵌入式结构,在所述橡胶塞1成型时,橡胶能够在所述通孔403间流动,充分填满这些通孔,固化成型后,这些通孔中的橡胶与本体上的橡胶为一体,形成所述橡胶塞的整体结构,这些径向穿过所述通孔403的橡胶能够限制和拉住所述金属衬套4,使得所述金属衬套4在所述橡胶塞1磨损损坏前不会脱落;同时周向一圈的所述径向辐条404的设置,能够进一步提高所述金属衬套4与所述橡胶塞1之间的轴向作用力以及两者之间的结合力,在轴向拉拔和下压的过程中,确保橡胶塞1和金属衬套4轴向的作用力和结合力,稳定性更好;而且这样的设置并不会影响所述橡胶塞1的径向膨胀、轴向压缩

的变形要求。

47.所述卡扣5和所述卡槽203的配合,下压即能够限制和连接所述橡胶塞1,但是不影响橡胶塞的变形,而且所述卡槽203是贯穿所述第一端部201的周壁的,便于在拆卸式解除卡合。

48.进一步的,所述通孔403等间距的设有若干圈,所述径向辐条404中心对称分布并设置在相邻所述通孔403之间的区域的边缘。这样的设置使得受力均衡,稳定性更好。

49.进一步的,所述卡扣5为中心对称设置的若干个,所述卡扣5向外倾斜设置。

50.进一步的,所述金属衬套4为不锈弹簧钢制作的连接件,所述中间柱体部分2为中空的钢制件。采用不锈弹簧钢材质制作所述金属衬套4,使得所述金属衬套4具有弹性变形的能力,特别是所述卡扣5的部分具有较好的弹力,便于与所述卡槽203配合连接。

51.进一步的,所述第一端部201的圆周上设有用于卡合的台阶。所述第二端部202和所述凸台6通过螺纹连接,同时在第二端部202螺纹退刀处设有止口;能够对所述凸台6进行限位,在锁紧后避免所述凸台6的轴向位移。

52.进一步的,所述橡胶塞1的外径为变径设置,靠近所述金属衬套4的一端的外径小于另一端的外径、且大于所述中间柱体部分2的外径,所述橡胶塞1的内径小于所述中间柱体部分2的内径。这样的设置,更有利于所述橡胶塞1的变形,同时确保所述橡胶塞1始终位于所述第一端部201的上方,所述第一端部201的端部周面与所述橡胶塞1的下端部周面抵接形成支撑。

53.进一步的,所述橡胶柱3的内径小于所述中间柱体部分2的内径、且外径大于所述中间柱体部分2的外径,所述橡胶柱3的端部与所述第二端部202抵接,所述凸台6位于所述第二端部202内;所述凸台6和所述橡胶柱3的内径均小于所述压紧挡圈8的外径。同理,这样的设置,有利于所述橡胶柱3的变形,同时确保所述橡胶柱3始终位于所述第二端部202的下方,所述第二端部202的下端部周面与所述橡胶柱3的上端部周面抵接形成支撑。

54.进一步的,所述橡胶塞1、所述中间柱体部分2、所述橡胶柱3和所述定位螺杆7均共轴线设置;所述定位螺杆7包括螺纹部分和光杆部分,所述光杆部分靠近所述螺纹部分的一侧设有所述压紧挡圈8,所述光杆部分的外径大于所述螺纹部分的外径并与所述橡胶柱3的内径相匹配。

55.采用该结构的设置,使得所述定位螺杆7能够拉紧本多功能辅件,而所述螺纹部分不会与所述橡胶柱3的内周壁接触,减少所述橡胶柱3的磨损。

56.实施例二:

57.本实施例提供了实施例一中多功能辅件与灌浆套筒配合使用的方法。

58.如图5所示,所述多功能辅件设置在灌浆套筒11中,所述灌浆套筒11具有灌浆口13和排浆口12,所述中间柱体部分2套设在所述灌浆套筒11中并与所述灌浆套筒11的内壁之间保持间隙,所述第一端部201位于所述排浆口12的一侧、所述第二端部202位于所述灌浆口13的一侧;将所述灌浆套筒11安放在预制件模板端板14上,所述定位螺杆7的下端部从所述灌浆套筒11的下端伸出,在所述定位螺杆7的外露部分套入垫片9和锁紧螺母10。

59.如图6所示,锁紧所述锁紧螺母10使得所述定位螺杆7产生下压力,此时所述橡胶柱3和所述橡胶塞1均处于压紧径向膨胀、轴向收缩状态,所述橡胶塞1的上端部还会露出一小截。

60.如图7所示,在所述第一端部201插入钢筋15,所述钢筋15与所述定位螺杆7抵接定位,所述橡胶塞1的外端部与所述灌浆套筒11的上端部平齐、所述橡胶塞1的外周壁与所述灌浆套筒11的内周壁紧密贴合,同时所述橡胶柱3的外端部也与所述灌浆套筒11的下端部平齐、所述橡胶柱3的外周壁与所述灌浆套筒11的内周壁紧密贴合。

61.待整个预制构件浇注完成并凝固后,将所述锁紧螺母10松开,依次从所述预制件模板端板14的下方拆卸所述锁紧螺母10、所述垫片9,拆下所述预制件模板端板14后向所述灌浆套筒11的外部拉动所述定位螺杆7,所述定位螺杆7在所述压紧挡圈8的作用下将所述橡胶柱3、所述中间柱体部分2连同所述橡胶塞1从所述灌浆套筒11中抽出,即完成本多功能辅件的拆卸回收。

62.在多次反复使用后,由于所述橡胶塞1在每次拆卸时均会与灌浆套筒11的内壁摩擦,所述橡胶塞1出现磨损后,按动卡扣5将所述橡胶塞1从所述中间柱体部分2上取出进行更换即可。

63.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。