1.本发明涉及传热系统技术领域,具体涉及一种传热热管用的背板蒸发器和传热热管。

背景技术:

2.目前,高效被动传热技术,因其具有较高传热能力且不需要外部动力,而被广泛地应用于各种热利用或热控制场景中。传热热管作为最常用的高效被动传热器件,可以在较小的温差下传递较多热量,其传热能力明显优于传统金属。然而,传统热管不具备高热量、高热流密度传热能力,且存在传热速度不高,传热距离有限,反重力能力差的缺点,致使其传热能力有限,不能满足诸多热利用与热控制应用场景中的传热能力需求。有鉴于此,特提出本发明。

技术实现要素:

3.针对现有技术中的缺陷,本发明的目的是提供一种传热热管用的背板蒸发器和传热热管,以提高传热热管的换热能力。

4.为实现上述目的,本发明第一方面提供一种传热热管用的背板蒸发器,其包括吸热板体,所述吸热板体具有气态传热介质出气端和液态传热介质进液端,所述吸热板体包括吸热翅片和吸热管体,所述吸热翅片固定外套在吸热管体的外壁,所述吸热管体的内壁为微结构。

5.通过将吸热管体的内壁设置成微结构,可阻止背板蒸发器内已相变的气态工质反流,有助于使气化的传热介质与液态的传热介质分离,从而有效降低背板蒸发器内沸腾界面压力,进而构建过热沸腾状态,使传热工质的相变全周期的气泡成长和气泡聚合上升过程中汽态的传热工质与液态的传热工质换热强度加大,进而强化传热系统的相变换热速率,获得较佳的传热效率。

6.优选的,所述微结构为毛细结构。

7.优选的,所述毛细结构弯月面的半径不小于毛细结构的毛细当量孔径。

8.优选的,所述毛细结构采用烧结毛细芯或吹胀或蚀刻的方式加工。

9.优选的,所述毛细结构的开孔孔隙率为≥50%,毛细结构的孔径范围为0.5~3um,其中,孔径1.0~2.5um孔总占比≥80%,平均孔径≤2um。

10.优选的,所述毛细结构的开孔孔隙率为≥74%,毛细结构的孔径范围:0.6~1.4um,其中,孔径0.4~1.2um孔总占比≥80%,平均孔径≤0.8um。

11.优选的,所述毛细结构孔隙的渗透率≥1.5

×

10-13

m2。

12.本发明第二方面提供一种传热热管:包括上述一项所述的背板蒸发器,所述背板蒸发器的气态传热介质出气端与冷凝器的气态传热介质进液端通过气态介质连接管连通,所述冷凝器的液态传热介质出液端与储液器的进液端通过第一液态介质连接管连通,所述储液器的出液端与背板蒸发器的液态传热介质进液端通过第二液态介质连接管连通。

13.优选的,所述气态介质连接管、第一液态介质连接管和第二液态介质连接管均为铝管或陶瓷管。

14.优选的,所述传热介质包括如下原料组分:乙醛c2h4o 45-55份、戊烷c5h

12

50-60份、五氟丙烷cf3ch2chf233-43份和二氯四氟乙烷cclf2cclf260-70份。

15.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

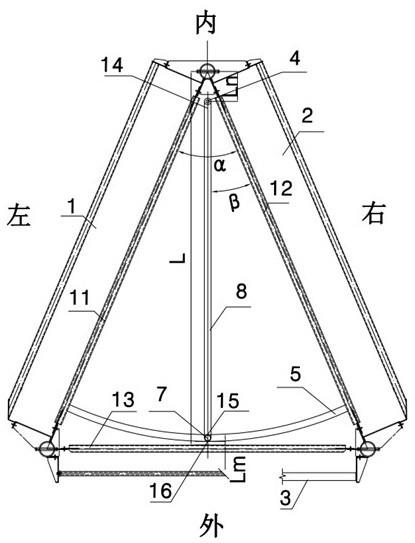

16.图1为实施例1提供的一种传热热管用的背板蒸发器的结构示意图;

17.图2为图1中吸热体的局部立体示意图;

18.图3为吸热管体内壁的电镜图;

19.图4为实施例2提供的一种传热热管的结构示意图;

20.附图标记:

21.背板蒸发器1、吸热翅片11、吸热管体12、液态介质分流管13、气态介质汇流管14、储液器2、冷凝器3、气态介质连接管5、第一液态介质连接管6、第一液态介质连接管7。

具体实施方式

22.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

23.实施例1

24.请参阅图1至图3,本实施例公开一种传热热管用的背板蒸发器1,其包括吸热板体,所述吸热板体具有气态传热介质出气端和液态传热介质进液端,所述吸热板体包括吸热翅片11和吸热管体12,所述吸热翅片11固定外套在吸热管体12(12)的外壁,所述吸热管体12的内壁为微结构。

25.在本技术一个可选的实施例中,吸热管体12为多根且平行设置,每一根吸热管体12均外套有多个吸热翅片11,吸热管体12的进液端连接有液态介质分流管13,液态介质分流管13的始端设有液态传热介质进液端,吸热管体12的出气端连接有气态介质汇流管14,气态介质汇流管14的末端具有气态传热介质出气端。

26.本技术提供的一种传热热管用的背板蒸发器1,通过将吸热管体12的内壁设置成微结构,可阻止背板蒸发器1内已相变的气态工质反流,有助于使气化的传热介质与液态的传热介质分离,从而有效降低背板蒸发器1内沸腾界面压力,进而构建过热沸腾状态,使传热工质的相变全周期的气泡成长和气泡聚合上升过程中汽态的传热工质与液态的传热工质换热强度加大,进而强化传热系统的相变换热速率,获得较佳的传热效率。

27.如图3所示,在本技术一个可选的实施例中,微结构为毛细结构,优选地,毛细结构弯月面的半径不小于毛细结构的毛细当量孔径,经研究分析,毛细结构弯月面的半径大于毛细结构的毛细当量孔径时,同样的过热度下,气态传热介质可以传递更多的热量,从而进一步提升背板蒸发器1的换热能力。

28.在本技术一个可选的实施例中,所述毛细结构的开孔孔隙率为≥50%,毛细结构

的孔径范围为0.5~3um,其中,孔径1.0~2.5um孔总占比≥80%,平均孔径≤2um。

29.在本技术一个可选的实施例中,所述毛细结构的开孔孔隙率为≥74%,毛细结构的孔径范围:0.6~1.4um,其中,孔径0.4~1.2um孔总占比≥80%,平均孔径≤0.8um,所述毛细结构孔隙的渗透率≥1.5

×

10-13

m2。

30.经实验测定,在其他条件一致的条件下,开孔孔隙率为74%比开孔孔隙率为50%的毛细结构其传热效果更佳。

31.在本技术中,毛细结构可采用烧结毛细芯、吹胀、蚀刻的任意方式加工。

32.综上所述,本技术提供的一种传热热管用的背板蒸发器1,通过设置毛细结构的吸热管体12,可实现传热介质气化过程中气泡的快速生成和脱离,使气化速率增快,因传热介质气化过程中气泡快速生成和脱离会带走热量,从而提高了背板蒸发器1的换热效率。

33.实施例2

34.如图4所示,本实施例提供一种传热热管,包括储液器2、冷凝器3和实施例1提供的背板蒸发器1,所述背板蒸发器1的气态传热介质出气端与冷凝器3的液态传热介质进液端通过气态介质连接管5连通,所述冷凝器3的液态传热介质出液端与储液器2的进液端通过第一液态介质连接管6连通,所述储液器2的出液端与背板蒸发器1的液态传热介质进液端通过第二液态介质连接管7连通。

35.在本技术中,所述气态介质连接管5、第一液态介质连接管6和第二液态介质连接管7均为铝管或陶瓷管。

36.在本技术中,所述储液器2为铜制储液器,所述冷凝器3为管翅或者水冷塔。

37.在本技术中,所述传热介质包括如下原料组分:乙醛c2h4o 45-55份、戊烷c5h

12

50-60份、五氟丙烷cf3ch2chf233-43份和二氯四氟乙烷cclf2cclf260-70份,优选地,乙醛c2h4o 50份、戊烷c5h

12

55份、五氟丙烷cf3ch2chf238份和二氯四氟乙烷cclf2cclf265份混合组成传热介质,该传热介质能够实现超低温差换热,降低pue值,同时由于超低温差,解决高热量、高密度的机柜换热及节能问题。

38.本技术提供的一种传热热管,通过选择具有毛细结构的背板蒸发器1和乙醛c2h4o、戊烷c5h

12

、五氟丙烷cf3ch2chf2、二氯四氟乙烷cclf2cclf2组成的传热介质,实现背板蒸发器1中传热介质在相变过程中气泡的更快生成和脱离,然后通过气态介质连接管5回到冷凝器3中进行快速换热,最后回到储液器2中,再回流到拥有微结构的背板蒸发器1循环整个过程,实现高热量、高热流密度、高速率传热,同时增加传热距离,从而扩大该传热热管的适用场景。

39.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。