1.本实用新型涉及车辆零部件技术领域,具体而言,涉及一种中冷管组件。

背景技术:

2.现有技术中,为了防止发动机的振动传递至中冷器及车架而引起结构件的损坏,一般采用橡胶材质的中冷软管100’在发动机和中冷器之间进行连接,并利用紧固件300’连接紧固(如图1所示),从而防止中冷管组件从发动机和中冷器上脱落。

3.但由于从发动机出气管中排出的流体为高温高压流体,压力可达到2.5mpa,在高温高压气流的作用下,如图2所示,中冷软管100’很容易产生扩张变形,具体可在原状态基础上向外膨胀15%-20%。

4.但是,因中冷软管100’接口位置采用紧固件300’进行紧固,在中冷管路100’长时间运行的过程中,如图2所示,易出现因膨胀在中冷软管100’接口位置产生过度变形致使中冷软管100’达到拉断伸长率上限而产生断裂的问题,最终造成流体泄漏而引起发动机动力不足,乃至造成交通事故。

技术实现要素:

5.有鉴于此,本实用新型旨在提出一种中冷管组件,所述中冷管组件可有效解决中冷软管接口位置处易发生断裂的技术问题,从而延长中冷管组件的使用寿命,确保中冷管组件能够时刻保持增压压力。

6.为达到上述目的,本实用新型的技术方案是这样实现的:

7.一种中冷管组件,包括:中冷软管,所述中冷软管的轴向两端设有紧固件;缓冲件,所述缓冲件设在所述中冷软管的管壁内并沿所述中冷软管的轴向延伸,所述紧固件在所述中冷软管的展开面的投影与所述缓冲件在所述展开面的投影部分重合。

8.根据本实用新型实施例的中冷管组件,通过在中冷软管的管壁中设置沿中冷软管轴向延伸的缓冲件,该缓冲件可在中冷软管发生变形时为中冷软管提供缓冲支撑,避免中冷软管因产生过度变形而导致自身发生断裂,从而提升中冷软管的可靠性,确保中冷管组件能够时刻保持增压压力;同时,将缓冲件设置在中冷软管的管壁中,还不会改变中冷软管原有的结构和形状。

9.另外,根据本实用新型上述实施例的中冷管组件还可以具有如下附加的技术特征:

10.根据本实用新型的一些实施例,所述缓冲件形成为缓冲柱;所述缓冲柱包括多个,多个所述缓冲柱沿所述中冷软管的周向间隔设置。

11.可选地,所述缓冲柱的直径为d,其中,0.3mm≤d≤0.8mm。

12.根据本实用新型的一些实施例,在所述中冷软管的轴向上,所述缓冲件的延伸长度大于所述紧固件的延伸长度。

13.可选地,所述中冷软管包括:第一管段和第二管段,所述第一管段和所述第二管段

形成为平直结构;第三管段,所述第三管段连接在所述第一管段和所述第二管段之间,所述第三管段形成为可弯折结构;所述缓冲件的延伸长度小于所述第一管段或所述第二管段的延伸长度。

14.可选地,所述缓冲件具有靠近所述中冷软管的管口的第一端以及远离所述中冷软管的管口的第二端,所述第二端与所述管口之间的距离为l1,其中,25mm≤l1≤35mm。

15.根据本实用新型的一些实施例,所述缓冲件与所述中冷软管的外周壁、所述中冷软管的内周壁间隔设置;其中,所述缓冲件与所述中冷软管的外周壁之间的距离为l2,1.5mm≤l2≤2.5mm。

16.可选地,所述缓冲件与所述外周壁之间的间距小于所述缓冲件与所述内周壁之间的间距。

17.根据本实用新型的一些实施例,所述缓冲件采用聚丙烯、尼龙或热塑性聚酯弹性体制成。

18.根据本实用新型的一些实施例,所述紧固件为紧固环箍,所述紧固环箍套接在所述中冷软管上。

附图说明

19.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

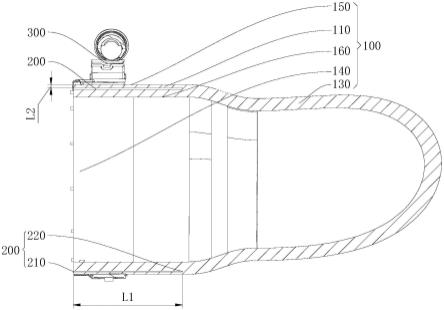

20.图1是现有技术的中冷软管未膨胀变形时的部分剖视图。

21.图2是现有技术的中冷软管膨胀变形时的部分剖视图。

22.图3是本实用新型一些实施例的中冷管组件的结构示意图。

23.图4是本实用新型一些实施例的中冷软管未膨胀变形时的部分剖视图。

24.图5是本实用新型一些实施例的中冷软管膨胀变形时的部分剖视图。

25.附图标记:

26.1000、中冷管组件;

27.100、中冷软管;

28.110、第一管段;120、第二管段;130、第三管段;

29.140、管口;150、外周壁;160、内周壁;

30.200、缓冲件;210、第一端;220、第二端;

31.300、紧固件。

具体实施方式

32.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

33.下面将参考图3-图5并结合实施例来详细说明本实用新型。

34.如图3-图5所示,根据本实用新型实施例的中冷管组件1000,包括:中冷软管100和缓冲件200。

35.其中,如图3所示,中冷软管100的轴向两端设有紧固件300。该紧固件300主要用于

实现中冷软管100与外部管路的连接。

36.在一些示例中,中冷管组件1000还包括进气管和出气管(图中未示出),进气管和出气管分别通过紧固件300连接在中冷软管100的两端。也就是通过在中冷软管100的轴向两端上设置紧固件300,以利用紧固件300实现中冷软管100与进气管和出气管的连接,增加连接强度以及降低连接难度,进而形成中冷管组件1000。

37.可选地,紧固件300为紧固环箍,紧固环箍套接在中冷软管100上。通过紧固环箍来连接中冷软管100和进气管以及连接中冷软管100和出气管,在进一步降低中冷管组件1000的装配难度,从而提高中冷管组件1000的装配效率。其中,紧固环箍的结构以及利用紧固环箍进行装配的装配过程均为本领域技术人员所熟知的现有技术,在此不做赘述。

38.如图4和图5所示,缓冲件200设在中冷软管100的管壁内,缓冲件200沿中冷软管100的轴向延伸,紧固件300在中冷软管100的展开面的投影与缓冲件200在该展开面的投影部分重合,从而使得缓冲件200的至少一部分能够正对紧固件300设置。也就是说,缓冲件200设置在中冷软管100管壁的内部且靠近紧固件300设置,同时缓冲件200还沿着中冷软管100的轴向延伸以使缓冲件200在中冷软管100管壁内具有一定的长度,从而使得缓冲件200的部分结构可正对紧固件300设置。

39.因中冷软管100的轴向两端设有紧固环箍且利用紧固环箍实现中冷软管100的两端分别与进气管、出气管连接,这样在中冷软管100与进气管、出气管连接完成后,紧固环箍的内壁面会紧密地将中冷软管100的部分外周壁150严实,这样在中冷软管100内部流入高温高压的流体导致中冷软管100向外膨胀变形时,被严实的部分中冷软管100无法进行变形,未被紧固环箍严实的部分中冷软管100向外膨胀变形,会增加被严实的部分中冷软管100与未被紧固环箍严实的部分中冷软管100之间的夹角,这样在中冷软管100工作一段时间后,因未被紧固环箍严实的部分中冷软管100相对于被严实的部分中冷软管100频繁膨胀收缩,会导致未被紧固环箍严实的部分中冷软管100与被严实的部分中冷软管100之间的中冷软管100产生撕裂破损,也就是导致中冷软管100产生破损,缩短了中冷软管100的使用寿命,同时还降低了中冷软管100的使用可靠性。

40.因此,本技术在靠近缓冲件200的中冷软管100的管壁中设置缓冲件200,该缓冲件200在高温高压的流体冲击中冷软管100向外膨胀变形时给予中冷软管100的管壁提供额外的支撑,这样在未被紧固环箍严实的部分中冷软管100向外膨胀变形,可减小被严实的部分中冷软管100与未被紧固环箍严实的部分中冷软管100之间的夹角,实现将中冷软管100对应紧固环箍的位置处的膨胀率控制在3%~8%,使得变形的中冷软管100能够平滑过度,从而避免中冷软管100在变形时产生撕裂破损,以提高中冷软管100抵抗膨胀变形冲击的能力,同时延长中冷软管100的使用寿命,还提高了中冷软管100的使用可靠性。

41.由上述结构可知,本实用新型实施例的中冷管组件1000,通过在中冷软管100的管壁中设置缓冲件200,缓冲件200在中冷软管100发生膨胀变形时为靠近紧固件300的中冷软管100提供缓冲支撑并抑制中冷软管100在变形一定程度后继续变形,从而使靠近紧固件300的中冷软管100的膨胀率平滑过度,减小被紧固件300严实的部分中冷软管100与未被紧固件300严实的部分中冷软管100之间的夹角,保证中冷软管100不会因达到拉断伸长率的上限而发生断裂,也就是避免中冷软管100因产生过度拉伸而发生断裂。

42.也就是说,在中冷软管100的管壁中设置缓冲件200可对中冷软管100的膨胀率及

拉伸变形量进行控制,以避免中冷软管100断裂,从而延长中冷软管100的使用寿命,提高中冷软管100的可靠性,确保中冷管组件1000能够时刻保持增压压力。

43.此外,本技术将缓冲件200设置在中冷软管100的管壁中,可避免缓冲件200占用中冷软管100外部的空间,从而确保在不改变缓冲件200、紧固件300、进气管和出气管结构的前提下,中冷管组件1000中的各组件还能进行有效连接,从而降低本技术中冷管组件1000的制造难度。同时,上述设置还不会对中冷管组件1000的外观造成影响,且还不会过高的增加中冷管组件1000的生产成本。

44.也就是说,本技术通过设置上述的缓冲件200,在实现对中冷软管100的膨胀率及拉伸变形量进行控制的同时,还不会对中冷管组件1000的外观、装配造成影响。

45.在一些示例中,当中冷软管100采用挤压工艺制造成型时,可在中冷软管100成型后,借助外力将缓冲件200插入中冷软管100的管壁中,从而实现在中冷软管100的管壁中设置缓冲件200。

46.在另一些示例中,当中冷软管100采用编织或缠绕的工艺制造成型时,可在中冷软管100成型的过程中,将缓冲件200装配在中冷软管100的管壁中,从而实现在中冷软管100的管壁中设置缓冲件200。

47.可以理解的是,相比于现有技术,本技术在中冷软管100的管壁设置缓冲件200,以实现对中冷软管100的膨胀率及拉伸变形量进行控制,避免中冷软管100的端部位置因频繁膨胀、收缩造成中冷软管100疲劳失效而产生拉断永久变形。

48.可选地,缓冲件200采用聚丙烯、尼龙或热塑性聚酯弹性体制成。使得缓冲件200自身具有一定的弹性变形力且具有一定的强度,这样在中冷软管100产生膨胀变形时,缓冲件200也可跟随中冷软管100同步变形并在变形的过程中抑制中冷软管100的膨胀率,从而保证中冷软管100不会因达到膨胀率的上限而发生断裂,也就是避免中冷软管100因产生过度拉伸而发生断裂。

49.可选地,中冷软管100可采用橡胶类材料制成,以使得中冷软管100具有变形的能力,同时在轻微变形的过程中不会发生断裂,且确保中冷软管100在变形后且外力消失后可具有恢复原有形状的能力。

50.在一些示例中,中冷软管100可采用高温丙烯酸酯橡胶、乙烯丙烯酸酯橡胶、氯化聚乙烯、氯化橡胶或丁腈橡胶等橡胶类材料制成。

51.在本实用新型的一些实施例中,缓冲件200形成为缓冲柱。也就是缓冲件200形成为柱状结构,在确保缓冲件200能够有效对中冷软管100提供缓冲支撑的同时,还可降低缓冲件200与中冷软管100的装配难度,确保缓冲件200能够简单且快速地装配在中冷软管100的管壁内。

52.可选地,当中冷软管100采用编织或缠绕的工艺制造成型时,缓冲件200不限于形成为上述的缓冲柱,缓冲件200也可以形成为环形结构,环形结构的内径大于中冷软管100的内径,以确保形成为环形结构的缓冲件200能够设置在中冷软管100的内壁中。

53.可选地,如图4和图5所示,当缓冲件200形成为缓冲柱时,缓冲柱包括多个,多个缓冲柱沿中冷软管100的周向间隔设置。多个缓冲柱配合以对中冷软管100周向上的不同位置处的中冷软管100进行缓冲支撑,避免中冷软管100在膨胀变形时发生断裂。

54.需要说明的是,相比于将缓冲件200设置成环形结构而言,将缓冲件200设置成缓

冲柱,可降低缓冲件200的生产成本,同时还可降低缓冲件200与中冷软管100之间的装配难度。

55.在一些示例中,当缓冲件200形成为缓冲柱时,中冷软管100的管壁内可设置6个~18个缓冲柱,6个~18个缓冲柱间隔设置在中冷软管100的周向。

56.值得注意的是,当中冷软管100的管壁内设置的缓冲柱的数量较少时,会导致缓冲柱无法有效对中冷软管100周向上的不同位置处的中冷软管100进行缓冲支撑,从而导致中冷软管100在膨胀变形时有断裂的风险;当中冷软管100的管壁内设置的缓冲柱的数量较多时,一方面会增加缓冲件200的生产成本,另一方面还会增加中冷软管100的重量,并会增加中冷软管100与缓冲件200的装配难度。因此,本技术在中冷软管100的管壁内设置6个~18个缓冲柱,在确保缓冲柱能够有效对中冷软管100进行缓冲支撑的同时,还可降低缓冲件200的生产成本、减轻中冷软管100的重量,同时降低缓冲件200与中冷软管100之间的装配难度。

57.在具体的一些示例中,中冷软管100的管壁内可设置6个、8个、10个、12个、14个、16个或18个缓冲柱。

58.当然,在其他的一些示例中,也不限于中冷软管100的管壁内设置上述的6个~18个缓冲柱,本领域的技术人员可根据中冷软管100的直径合理选择缓冲柱的数量,其中,当中冷软管100的直径较大时,可在中冷软管100的管壁内设置较多数量的缓冲柱,当中冷软管100的直径较小时,可在中冷软管100的管壁内设置较少数量的缓冲柱,只要保证缓冲柱能够有效对中冷软管100进行缓冲支撑即可。

59.可选地,缓冲柱的直径为d,其中,0.3mm≤d≤0.8mm。当缓冲柱的直径较小时,会降低缓冲柱自身的结构强度,这样缓冲柱就无法有效对中冷软管100进行缓冲支撑,从而导致中冷软管100在膨胀变形时有断裂的风险;当缓冲柱的直径较大时,一方面会增加缓冲件200的生产成本,另一方面会增加中冷软管100的重量。因此,本技术将缓冲柱的直径设置在0.3mm~0.8mm,在确保缓冲柱能够有效对中冷软管100进行缓冲支撑的同时,还可降低缓冲件200的生产成本、减轻中冷软管100的重量。

60.在本实用新型的一些实施例中,如图4所示,在中冷软管100的轴向上,缓冲件200的延伸长度大于紧固件300的延伸长度。如此设置可确保缓冲件200的部分结构能够设置在未被紧固件300严实的部分中冷软管100的管壁内,这样在未被紧固件300严实的部分中冷软管100发生膨胀变形时,确保缓冲件200能够有效对变形的中冷软管100进行缓冲支撑。

61.可选地,如图3所示,中冷软管100包括第一管段110、第二管段120和第三管段130,第一管段110和第二管段120形成为平直结构,第三管段130连接在第一管段110和第二管段120之间,第三管段130形成为可弯折结构。也就是说,中冷软管100的部分管路(第三管段130)可弯折,中冷软管100的部分管路(第一管段110和第二管段120)不可弯折,其中,不可弯折的第一管段110和第二管段120设置在中冷软管100的轴向两端,以方便在中冷软管100的轴向两端上设置缓冲件200,可弯折的第三管段130设置在第一管段110和第二管段120之间,从而确保中冷软管100的整体结构可弯折,这样在布设中冷软管100时,即可调节中冷软管100的形状,以降低中冷软管100的布设难度。

62.可选地,如图4所示,缓冲件200的延伸长度小于第一管段110的延伸长度。这里是指,当缓冲件200设置在第一管段110的管壁内时,缓冲件200的延伸长度小于第一管段110

的延伸长度,因第一管段110的一端连接有可弯折的第三管段130,如此设置可避免缓冲件200伸入第三管段130的管壁内,在降低缓冲件200的生产成本的同时,还可避免缓冲件200阻碍第三管段130弯折,也就是确保在布设中冷软管100时,第三管段130能够正常弯折。

63.可选地,缓冲件200的延伸长度小于第二管段120的延伸长度。这里是指,当缓冲件200设置在第二管段120的管壁内时,缓冲件200的延伸长度小于第二管段120的延伸长度,其所产生的有益效果可参见缓冲件200的延伸长度小于第一管段110的延伸长度所产生的有益效果,在此不做赘述。

64.可选地,如图4所示,缓冲件200具有第一端210和第二端220,其中,缓冲件200的第一端210靠近中冷软管100的管口140设置,缓冲件200的第二端220远离中冷软管100的管口140设置,第二端220与管口140之间的距离为l1,其中,25mm≤l1≤35mm。当缓冲件200的第二端220与管口140之间的距离较小时,会降低缓冲件200自身的结构强度,同时还可能会导致在中冷软管100的轴向上,缓冲件200的延伸长度小于紧固件300的延伸长度,这样缓冲件200就无法有效对中冷软管100进行缓冲支撑,从而导致中冷软管100在膨胀变形时有断裂的风险;当缓冲件200的第二端220与管口140之间的距离较大时,一方面会增加缓冲件200的生产成本以及结构重量,另一方面还有可能导致缓冲件200的延伸长度大于第一管段110或第二管段120的延伸长度,从而导致部分第三管段130无法有效进行弯折。

65.因此,本技术将缓冲件200的第二端220与管口140之间的距离设置在25mm~35mm之间,在确保缓冲件200的延伸长度能够大于紧固件300的延伸长度的同时,还可确保缓冲件200的延伸长度能够小于第一管段110或第二管段120的延伸长度,从而保证缓冲件200能够有效对中冷软管100进行缓冲支撑,同时还可确保第三管段130能够正常弯折,以及降低缓冲件200的生产成本、减轻中冷软管100的重量。

66.在本实用新型的一些实施例中,如图4所示,中冷软管100具有相对设置的外周壁150和内周壁160,缓冲件200与中冷软管100的外周壁150、中冷软管100的内周壁160间隔设置。从而确保缓冲件200能够设置在中冷软管100的周壁内,避免缓冲件200占用中冷软管100的外部空间,也就是避免缓冲件200对中冷管组件1000的外观、装配造成影响。

67.可选地,如图4所示,缓冲件200与中冷软管100的外周壁150之间的距离为l2,1.5mm≤l2≤2.5mm。以确保缓冲件200能够设置在中冷软管100的外周壁150和中冷软管100的内周壁160之间,也就是确保缓冲件200能够设置在中冷软管100的管壁内。

68.同时,通过上述设置还可使得缓冲件200距离中冷软管100的外周壁150有一定的距离,避免中冷软管100在膨胀变形时,缓冲件200从中冷软管100的管壁内伸出,也就是确保缓冲件200可稳定地设置在中冷软管100的管壁内,以提高缓冲件200的结构稳定性。

69.在具体的一些示例中,缓冲件200与中冷软管100的外周壁150之间的距离可以为1.5mm、1.7mm、2.0mm、2.3mm或2.5mm。

70.可选地,如图4所示,缓冲件200与中冷软管100的外周壁150之间的间距小于缓冲件200与中冷软管100的内周壁160之间的间距。也就是说,相比于中冷软管100的内周壁160而言,缓冲件200靠近中冷软管100的外周壁150设置,以降低缓冲件200的装配难度,尤其是当中冷软管100采用编织或缠绕的工艺制造成型时,具体为:通过上述设置,可在中冷软管100的侧壁形成有一定厚度后再装配缓冲件200,也就是在中冷软管100的侧壁具有一定的结构强度后再装配缓冲件200,这样中冷软管100即可有效支撑缓冲件200,确保缓冲件200

能够稳定地设置在中冷软管100的管壁中。

71.此外,通过上述设置,当缓冲件200形成为缓冲柱时,可在中冷软管100的管壁中设置较多数量的缓冲件200,多个缓冲件200配合对中冷软管100进行缓冲支撑,避免中冷软管100在膨胀变形时发生断裂。

72.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。