1.本实用新型涉及空气滤清器技术领域,具体涉及一种空滤器进气管声学元器件高度集成结构。

背景技术:

2.进气系统是汽车的一个重要组成部分,一般包括空气滤清器进气管和空气滤清器,为了降低噪音污染,特别是在增压型发送机上,往往需要在进气系统上增设多个消声元件,以减少不同频率的噪音,为了减少占用的机舱空间,需要在有限的空间内设计尽可能多的消声元件。

技术实现要素:

3.本实用新型的目的是提供一种空滤器进气管集成结构,在有限的空间内设计尽可能多的消声元件。

4.本实用新型的目的可以通过以下技术方案来实现:一种空滤器进气管集成结构,包括主管道、入口谐振腔、出口谐振腔和下谐振腔;

5.所述的主管道由主管道上片和主管道中片构成;

6.所述的入口谐振腔设置在主管道入口侧,由入口谐振腔上片和入口谐振腔中片构成;

7.所述的出口谐振腔设置在主管道出口侧,由出口谐振腔上片和出口谐振腔中片构成;

8.所述的下谐振腔设置在主管道下侧,由下谐振腔中片和下谐振腔下片构成;

9.所述的主管道上片、入口谐振腔上片和出口谐振腔上片一体成型,形成上片总成,所述的主管道中片、入口谐振腔中片、出口谐振腔中片和下谐振腔中片一体成型,形成中片总成,下谐振腔下片形成下片总成。

10.按照现有的技术,脏管上增加消声元器件,都是拆分很多个件,然后焊接工序多,比如一个消声结构就需要一道焊接工艺,相对复杂,且成本高上会高很多,本实用新型通过上片总成、中片总成和下片总成的分片设计,两次焊接工艺即可集成多个消声元器件的结构,大大的降低了制造成本的同时保证了消声元件的性能参数。

11.优选地,所述的主管道上片焊接在主管道中片上侧,入口谐振腔上片焊接在入口谐振腔中片上侧,出口谐振腔上片焊接在出口谐振腔中片上侧,下谐振腔中片焊接在下谐振腔下片上侧。

12.优选地,所述的进气管结构还包括设置在主管道旁的第一波长管和第二波长管;

13.所述的第一波长管由第一波长管上片和第一波长管中片构成;

14.所述的第二波长管由第二波长管上片和第二波长管中片构成;

15.所述的第一波长管上片、第二波长管上片、主管道上片、入口谐振腔上片和出口谐振腔上片一体成型;

16.所述的第一波长管中片、第二波长管中片、主管道中片、入口谐振腔中片、出口谐振腔中片和下谐振腔中片一体成型。

17.进一步优选地,所述的第一波长管上片焊接在第一波长管中片上侧,第二波长管上片焊接在第二波长管中片上侧。

18.进一步优选地,所述的第一波长管和第二波长管之间还设置有第三波长管;

19.所述的第三波长管竖向设置,由第三波长管上片、第三波长管中片和第三波长管下片构成;

20.所述的第三波长管上片、第一波长管上片、第二波长管上片、主管道上片、入口谐振腔上片和出口谐振腔上片一体成型;

21.所述的第三波长管中片、第一波长管中片、第二波长管中片、主管道中片、入口谐振腔中片、出口谐振腔中片和下谐振腔中片一体成型;

22.所述的第三波长管下片和下谐振腔下片一体成型。

23.更进一步优选地,所述的第三波长管上片和第三波长管下片分别焊接在第三波长管中片的上下两侧。

24.优选地,所述的进气管结构还包括设置在主管道旁的第一旁侧谐振腔和第二旁侧谐振腔;

25.所述的第一旁侧谐振腔由第一旁侧谐振腔上片和第一旁侧谐振腔中片构成;

26.所述的第二旁侧谐振腔由第二旁侧谐振腔上片和第二旁侧谐振腔中片构成;

27.所述的第一旁侧谐振腔上片、第二旁侧谐振腔上片、主管道上片、入口谐振腔上片和出口谐振腔上片一体成型;

28.所述的第一旁侧谐振腔中片、第二旁侧谐振腔中片、主管道中片、入口谐振腔中片、出口谐振腔中片和下谐振腔中片一体成型。

29.进一步优选地,所述的第一旁侧谐振腔上片焊接在第一旁侧谐振腔中片上侧,第二旁侧谐振腔上片焊接在第二旁侧谐振腔中片上侧。

30.优选地,所述的入口谐振腔包括用内插件隔开的上入口谐振腔和下入口谐振腔;

31.所述的上入口谐振腔设置在入口谐振腔上片上,所述的下入口谐振腔设置在入口谐振腔中片上。

32.优选地,所述的下谐振腔包括用隔板隔开的第一下谐振腔和第二下谐振腔;

33.所述的入口谐振腔、出口谐振腔和下谐振腔与主管道相通。

34.与现有技术相比,本实用新型具有以下优点:

35.1.本实用新型通过进气管结构的设计,在有限的机舱空间内设置尽可能多的消声元件,充分利用机舱空间,提升进气管结构的消声性能;

36.2.本实用新型通过进气管结构的设计,将消声元件通过注塑件分片集成在一起,一次焊接即可同时焊接多个消声元件,减少焊接次数,通过焊接组合成一套进气管消声系统,工艺简单实用并且可靠;

37.3.本实用新型提供了一种空滤器进气管声学元器件高度集成结构,从机舱的空间布局以及成本优化的角度考虑,在有限的空间设计出多个消声元件;

38.4.本实用新型进气管结构经过两次焊接即可集成10个消声元器件,大大降低了制造成本的同时保证了消声元件的性能参数;

39.5.本实用新型只需两次焊接,有利于降低进气管结构的总质量,符合汽车轻量化发展趋势;

40.6.本实用新型进气管结构设计、安装简单,消声性能优异,可以有效降低制造成本。

附图说明

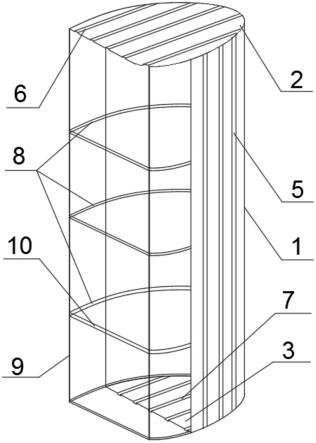

41.图1为本实用新型空滤器进气管集成结构的结构示意图;

42.图2为本实用新型空滤器进气管集成结构的剖视图;

43.图3为本实用新型空滤器进气管集成结构的爆炸图;

44.图4为本实用新型空滤器进气管集成结构的侧视图;

45.图5为本实用新型上片总成的结构示意图;

46.图6为本实用新型中片总成结构示意图一;

47.图7为本实用新型中片总成结构示意图二;

48.图8为本实用新型下片总成结构示意图;

49.图中:1-主管道,11-主管道上片,12-主管道中片,2-入口谐振腔,21-入口谐振腔上片,22-入口谐振腔中片,201-上入口谐振腔,202-下入口谐振腔,3-出口谐振腔,31-出口谐振腔上片,32-出口谐振腔中片,4-下谐振腔,41-下谐振腔中片,42-下谐振腔下片,401-第一下谐振腔,402-第二下谐振腔,5-第一波长管,51-第一波长管上片,52-第一波长管中片,6-第二波长管,61-第二波长管上片,62-第二波长管中片,7-第三波长管,71-第三波长管上片,72-第三波长管中片,73-第三波长管下片,8-第一旁侧谐振腔,81-第一旁侧谐振腔上片,82-第一旁侧谐振腔中片,9-第二旁侧谐振腔,91-第二旁侧谐振腔上片,92-第二旁侧谐振腔中片,10-内插件,13-隔板,a-第一焊接位置,b-第二焊接位置,c-上片总成,d-中片总成,e-下片总成。

具体实施方式

50.下面结合附图和具体实施例对本实用新型进行详细说明。以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

51.实施例1

52.一种空滤器进气管集成结构,包括主管道1、设置在主管道1入口侧的入口谐振腔2、设置在主管道1出口侧的出口谐振腔3和设置在主管道1下侧的下谐振腔4,主管道1由主管道上片11和主管道中片12构成,入口谐振腔2由入口谐振腔上片21和入口谐振腔中片22构成,出口谐振腔3由出口谐振腔上片31和出口谐振腔中片32构成,下谐振腔4由下谐振腔中片41和下谐振腔下片42构成。

53.其中,主管道上片11、入口谐振腔上片21和出口谐振腔上片31一体成型,形成上片总成c,主管道中片12、入口谐振腔中片22、出口谐振腔中片32和下谐振腔中片41一体成型,形成中片总成d,下谐振腔下片42形成下片总成e。

54.对本实施例进气管结构进行焊接成型时,将上片总成c焊接在中片总成d上侧,将下片总成e焊接在中片总成d下侧。

55.按照现有的技术,脏管上增加消声元器件,都是拆分很多个件,然后焊接工序多,比如一个消声结构就需要一道焊接工艺,相对复杂,且成本高上会高很多。

56.本实施例从机舱的空间布局以及成本优化的考虑,在有限的空间设计出多个消声元件。而且从设计成本及汽车轻量化考虑,设计的脏管两次焊接工艺即可集成多个消声元器件的结构,大大的降低了制造成本的同时保证了消声元件的性能参数。

57.实施例2

58.一种空滤器进气管集成结构,由塑料件焊接集成多个不同频率的消声元件,在有限的空间布置更多的消声元件。

59.如图1~2所示,本实施例进气管结构包括主管道1、入口谐振腔2、出口谐振腔3、下谐振腔4、第一波长管5、第二波长管6、第三波长管7、第一旁侧谐振腔8和第二旁侧谐振腔9。

60.入口谐振腔2设置在主管道1的入口侧,出口谐振腔3设置在主管道1的出口侧,下谐振腔4设置在主管道4下方,第一波长管5、第二波长管6和第三波长管7设置在主管道1一侧,第一旁侧谐振腔8和第二旁侧谐振腔9设置在主管道1另一侧。入口谐振腔2、出口谐振腔3、下谐振腔4、第一波长管5、第二波长管6、第三波长管7、第一旁侧谐振腔8和第二旁侧谐振腔9均与主管道1连通。

61.具体地,如图3~4所示,本实施例进气管结构由上片总成c、中片总成d和下片总成e以及塑料内插件10焊接而成,上片总成c和中片总成d在第一焊接位置a处进行振动摩擦焊接,中片总成d和下片总成e在第二焊接位置b处进行振动摩擦焊接。特别地,在上片总成c与中片总成d焊接时,将内插件10一起焊接至上片总成c与中片总成d之间。

62.上片总成c一体成型,结构如图5所示,包括主管道上片11、入口谐振腔上片21、出口谐振腔上片31、第一波长管上片51、第二波长管上片61、第三波长管上片71、第一旁侧谐振腔上片81和第二旁侧谐振腔上片91,

63.中片总成d一体成型,结构如图6~7所示,包括主管道中片12、入口谐振腔中片22、出口谐振腔中片32、下谐振腔中片41、第一波长管中片52、第二波长管中片62、第三波长管中片72、第一旁侧谐振腔中片82和第二旁侧谐振腔中片92,其中,内插件10焊接至入口谐振腔上片21与入口谐振腔中片22之间。

64.下片总成e一体成型,结构如图8所示,包括下谐振腔下片42和第三波长管下片73,在下谐振腔下片42上还设置有隔板13。

65.焊接完成后,主管道上片11和主管道中片12围合形成主管道1,入口谐振腔上片21和入口谐振腔中片22在内插件10的分隔下形成上入口谐振腔201和下入口谐振腔202,出口谐振腔上片31和出口谐振腔中片32围合形成出口谐振腔3,下谐振腔中片41和下谐振腔下片42围合形成下谐振腔4,并在隔板13的分隔下形成第一下谐振腔401和第二下谐振腔402,第一波长管上片51和第一波长管中片52围合形成第一波长管5,第二波长管上片61和第二波长管中片62围合形成第二波长管6,第三波长管上片71、第三波长管中片72和第三波长管下片73围合形成第三波长管7,第一旁侧谐振腔上片81和第一旁侧谐振腔中片82围合形成第一旁侧谐振腔8,第二旁侧谐振腔上片91和第二旁侧谐振腔中片92围合形成第二旁侧谐振腔9。

66.本实施例进气管结构在有限的空间布置尽可能多的消声元器件,并且采用上、中、下三片结构的焊接方式,一次焊接可同时焊接多个消声元件,可减少焊接次数,通过焊接组

合成一套复杂的进气管消声系统,工艺简单并可靠。

67.在本实用新型中,需要说明的是,术语“上”、“下”、“左”、“右”、“竖直”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

68.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用本实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。