1.本发明的实施例涉及一种用于运输车辆、特别是自卸卡车的倾卸车身组件,并且涉及一种配备有这样的倾卸车身组件的运输车辆。

背景技术:

2.运输车辆,例如自卸卡车,广泛用于不同行业和运输应用,例如矿山、建筑工地和垃圾填埋场。通常,这样的车辆用于在递送地点接收、运输和选择性地卸载有效载荷。为此,这样的车辆通常包括可致动的有效载荷容器,也称为车身、卡车车厢或料斗。

3.基本上,已知的有效载荷容器组件根据它们如何被操作和被致动以卸载接收的有效载荷可以分为两个不同的组,即后倾卸车身布置和后推出车身布置。

4.在后倾卸车身布置中,例如如在自卸卡车中使用的,倾卸车身可枢转地安装到车辆的托架。液压油缸用于将倾卸车身枢转到倾斜的卸载位置,从而允许接收在倾卸车身中的材料被堆放或倾卸。换言之,为了在这样的布置中卸载有效载荷,倾卸车身围绕铰接端向上枢转,使得接收在倾卸车身中的有效载荷由于重力而滑出。为了确保有效载荷的正确卸载,即确保足够高的下坡力被施加到有效载荷,已知的倾卸车身布置被配置成将倾卸车身向上枢转至少60

°

,以便将倾卸车身从水平装载位置定位到倾斜卸载位置。

5.然而,将倾卸车身向上枢转至这样的程度可能会显著升高车辆的重心,从而影响操作期间的稳定性和操作安全性。当车辆经受松软或倾斜的卡车轮下条件时,这尤其可能造成危险。此外,当这样的车辆用于顶部净空有限的应用中时,例如在隧道中、树下、桥梁或电线下,可能无法确保倾卸车身能够向上枢转至正确卸载有效载荷所需的足够程度。

6.相较之下,已知的后推出车身布置配备有有效载荷容器,其中,推出器或刀片被水平移动以便推出和倾卸接收在其中的有效载荷。因此,为了卸载有效载荷,不需要升高或枢转有效载荷容器。因此,这样的推出车身布置可能特别适合具有有限顶部净空的运输应用。然而,由于有效载荷容器在卸载时保持在水平位置,因此需要以高致动力致动推出器。结果,推出器需要被提供高机械强度,以能够承受如此高的致动力并避免过度磨损。然而,这会影响车辆的成本和重量。

7.为此,自卸卡车是已知的,例如从us5,456,521a1已知,其中,可枢转的倾卸车身与推出器布置结合。然而,由于部件数量的增加,倾卸车身布置的重量可能会显著增加,从而严重影响自卸卡车在操作期间的稳定性和操作安全性。

技术实现要素:

8.本发明的实施例提供了一种用于运输车辆的倾卸车身组件,其尤其具有重量优化设计,同时有助于提高车辆的操作安全性。本发明的一些实施例提供了一种配备有这样的倾卸车身组件的运输车辆。

9.一些实施例提供了一种用于运输车辆、特别是自卸卡车的倾卸车身组件,该倾卸车身组件包括被配置成可枢转地安装到车辆的托架的倾卸车身、被配置成使推出器在倾卸

车身中移动以卸载有效载荷的推出单元以及枢转单元,其被配置成在倾卸车身组件在车辆上的安装状态下,使倾卸车身相对于托架在装载终端位置和卸载终端位置之间枢转。在一些实施例中,枢转单元被配置成使倾卸车身相对于托架枢转不超过40

°

的最大枢转角,以将倾卸车身从其装载终端位置定位到其卸载终端位置。

10.此外,提供了一种运输车辆,特别是自卸卡车,其配备有如上所述的倾卸车身组件。

附图说明

11.当结合附图考虑时,通过参考以下详细描述将更容易理解本发明,其中:

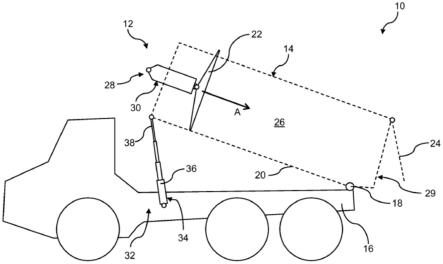

12.图1示意性地示出了配备有位于第一状态的倾卸车身组件的自卸卡车的侧视图;

13.图2示意性地示出了倾卸车身组件位于第二状态的自卸卡车的侧视图;和

14.图3示意性地示出了倾卸车身组件位于第三状态的自卸卡车的侧视图。

具体实施方式

15.在下文中,将参考附图更详细地解释本发明。在附图中,相同的元件由相同的附图标记表示并且可以省略对其的重复描述以避免冗余。

16.图1描绘了形式为自卸卡车10的运输车辆,其旨在用于不同的运输应用,例如在矿山、建筑工地或垃圾填埋场。自卸卡车10配备有倾卸车身组件12,该倾卸车身组件12包括可枢转的倾卸车身14,该倾卸车身14被配置成用于接收要被运输的有效载荷。在本发明的上下文中,术语“有效载荷”是指要由自卸卡车10接收和运输的运输材料或货物,例如散装材料、废物、煤炭等。

17.自卸卡车及其部件的基本结构和基本操作模式为本领域技术人员所熟知,因此不再赘述。而是,将在下文中阐述和说明倾卸车身组件12及其与本发明相关联的操作的特性。

18.倾卸车身组件12包括倾卸车身14,为了更好的概览,在图1至图3中如虚线所示透明地描绘该倾卸车身14。倾卸车身14通过至少一个枢转接头18可枢转地安装到自卸卡车10的托架16或底盘。优选地,两个枢转接头18设置在倾卸车身14的相对侧上,这两个枢转接头18相对于枢转轴线同轴地布置到彼此。通过这样的配置,倾卸车身14能够围绕穿过两个枢转接头18并与自卸卡车10的横向轴线平行地布置的枢转轴线枢转。从图1可知,枢转接头18设置在倾卸车身14和托架16的后端的区域中。在替代构造中,枢转轴线可以布置成平行于自卸卡车10的纵向轴线。在这样的布置中,至少一个枢转接头18可以布置在自卸卡车10一侧的区域中。

19.特别地,倾卸车身14可以包括至少一个结构接口,即支架,其构成枢转接头18的枢转地连接到托架16的互补设计的结构接口的一部分,即以支撑在托架16的框架中的枢轴的形式提供。

20.倾卸车身14包括底部20、两个相对的侧壁、前壁22和后壁24,它们界定倾卸车身14的装载空间26。在所示构造中,倾卸车身14具有敞开的顶板或顶部,通过其可以装填有效负荷。

21.倾卸车身14的后壁24构成卸货门。因此,后壁24被配置成选择性地打开或关闭以释放或覆盖倾卸车身14的后开口29,通过该后开口29可以将接收在装载空间26中的有效负

荷从倾卸车身14倾卸或卸载。为此,后壁24的上端铰接到倾卸车身14的侧壁。这样,在将倾卸车身14相对于托架16向上枢转时,后壁24远离侧壁枢转,从而露出后开口29,如从图2和图3中可知的那样。

22.此外,在后壁24的下端,倾卸车身14配备有锁定机构(未示出),例如,设置为杆/闩锁机构,用于选择性地将后壁24的下端联接到倾卸车身14的侧壁。这样,后壁24相对于倾卸车身14的侧壁的枢转可以选择性地被允许或阻止。特别地,锁定机构可以在锁定状态和解锁状态之间切换。在锁定状态下,后壁24的下端在结构上联接到倾卸车身14的侧壁,使得后壁24相对于倾卸车身14的侧壁的枢转运动被禁止。在解锁状态下,后壁24的下端在结构上与倾卸车身14的侧壁分离,使得后壁24能够相对于倾卸车身14的侧壁枢转运动。

23.倾卸车身组件12还包括推出单元28,该推出单元28被配置成在倾卸车身14中移动推出器22以卸载接收在倾卸车身14中的有效载荷。特别地,在所示构造中,倾卸车身14的前壁22构成用于从倾卸车身14卸载有效载荷的推出单元28的推出器。换言之,推出器22以可移动壁的形式提供,即,前壁22容纳在界定倾卸车身14的装载空间26的倾卸车身14中。

24.在所示构造中,前壁22在倾卸车身14内被平移引导,以便能够相对于倾卸车身14在如图1和图2所示的完全缩回位置和如图3所示的完全延伸位置之间移动。为了致动前壁22,推出单元28包括至少一个第一气缸-活塞单元30,其被配置成使前壁22在其完全延伸位置和其完全缩回位置之间移动。特别地,从图3可以看出,第一气缸-活塞单元30被设置有多级伸缩气缸,活塞在该多级伸缩气缸内被平移引导和移动。优选地,第一气缸-活塞单元30是气动或液压驱动的。

25.倾卸车身组件12还包括枢转单元32,其配置成使倾卸车身14相对于托架16在装载终端位置和卸载终端位置之间枢转。在本发明的上下文中,术语“终端位置”是指倾卸车身14相对于托架16的位置,倾卸车身14不能移动或枢转超过该位置。换言之,在所示构造中,倾卸车身14可以选择性地和任意地在装载终端位置和卸载终端位置之间枢转,但不能移动或枢转超过由装载终端位置和卸载终端位置跨越和限制的该移动空间。

26.此外,术语“装载终端位置”是指倾卸车身14相对于托架16的在装载操作期间,即,当自卸卡车10装载有效载荷时,或在自卸卡车10的运输操作期间,即,当自卸卡车10将接收的有效载荷运输到递送地点时,倾卸车身14被定位的位置。图1描绘了自卸卡车10的倾卸车身14被定位到其装载终端位置的状态。

27.术语“卸载终端位置”是指倾卸车身14相对于托架16的在卸载操作期间,即当接收在装载空间26中的有效负荷从倾卸车身14被卸载时的位置。图2和图3描绘了自卸卡车10的倾卸车身14被定位到其卸载终端位置的状态。

28.在所示构造中,枢转单元32被配置成将倾卸车身14相对于托架16枢转不超过40

°

的最大枢转角,以将倾卸车身14从其装载终端位置定位到其卸载终端位置,反之亦然。换言之,在从其装载终端位置被枢转到其卸载终端位置时,倾卸车身14围绕枢转接头18枢转最大枢转角。特别地,在所示构造中,最大枢转角为20

°

。换言之,从其装载终端位置开始,倾卸车身14不能围绕穿过枢转接头18的枢转轴线枢转超过20

°

。替代地,最大枢转角可以在20

°

和40

°

之间,例如25

°

或30

°

或35

°

。

29.在所示构造中,枢转单元32被配置成将倾卸车身14相对于托架16的枢转运动限制到最大枢转角。特别地,枢转单元32可以被配置成在结构上或功能上限制倾卸车身14相对

于托架16的枢转运动,如下文所述。

30.枢转单元32包括用于使倾卸车身14相对于托架16枢转的致动装置34和用于控制致动装置34的操作的控制装置(未示出),例如电子控制单元。此外,控制装置被配置成用于控制推出单元28的操作。

31.特别地,致动装置以至少一个第二气缸-活塞单元34的形式提供,该第二气缸-活塞单元34具有多级伸缩气缸36,如图2和3所示。气缸36的端部铰接到托架16并且致动装置34的活塞38的端部铰接到倾卸车身14的下前端。换句话说,第二气缸-活塞单元34具有可枢转地安装到倾卸车身14的第一端部和可枢转地安装到托架16的第二端部。

32.在这种构造中,致动装置32被配置成在倾卸车身14上施加致动力或致动扭矩以升高或降低倾卸车身14的前端,从而使倾卸车身14相对于托架16围绕枢转铰链18枢转。优选地,活塞-气缸单元34是气动或液压驱动的。

33.倾卸车身组件12,特别是枢转单元32,被设计和配置成使得活塞38相对于气缸-活塞单元34的气缸36的平移运动被转换成倾卸车身14相对于托架16并围绕枢转铰链18的旋转运动。在这种构造中,控制装置被配置成致动气缸-活塞单元34以将活塞38移动到相对于气缸36的延伸位置,以便将倾卸车身14枢转到其卸载终端位置,如图2和3所示。因此,控制装置被配置成致动气缸-活塞单元32以将活塞移动到相对于气缸36的缩回位置,以便将倾卸车身14枢转到其装载终端位置,如图1所示。

34.特别地,在所示构造中,活塞-气缸单元34被设计和设置成使得如图2和图3所示的活塞38的延伸位置构成活塞38相对于气缸36的完全延伸位置。活塞38的完全延伸位置构成其终端位置。这意味着活塞38不能延伸超过该位置。这样,通过致动装置34的结构构造,枢转单元12被配置成限制,即在结构上限制倾卸车身14相对于托架16的枢转运动。

35.此外,活塞-气缸单元34被设计和设置成使得如图1所示的活塞38的缩回位置构成活塞38相对于气缸36的完全缩回位置。活塞的完全缩回位置38可以构成其终端位置。这意味着活塞38不能缩回超过该位置。

36.替代地或附加地,控制装置可以被配置成将活塞38相对于气缸36的抽出运动限制到延伸位置,特别是完全延伸位置,并且将活塞38相对于气缸的缩回运动限制到缩回位置,特别是完全缩回位置。这样,通过控制装置的功能构造,枢转单元32可以被配置成限制,即在功能上限制倾卸车身14相对于托架16的枢转运动。

37.此外,倾卸车身组件12配备有传感器单元(未示出),该传感器单元被配置成确定指示倾卸车身14相对于托架16的实际枢转角的枢转状态信息。特别地,枢转状态信息指示倾卸车身14的实际位置相对于托架16之间的枢转角。例如,枢转状态信息可以指示倾卸车身14的实际位置相对于其装载终端位置或其卸载终端位置之间的枢转角。换言之,枢转状态信息可以量化倾卸车身14要被枢转以便从其装载终端位置或其卸载终端位置被定位到倾卸车身14的实际位置的枢转角。

38.此外,传感器单元被配置成将枢转状态信息传输到控制装置,该控制装置被配置成根据接收的枢转状态信息来致动或操作致动装置34和推出单元28。这样,控制装置可以基于反馈回路控制致动装置34的操作,以确保倾卸车身14的正常操作。特别地,控制装置可以被配置成当接收的状态信息指示倾卸车身14被定位到其卸载终端位置时阻止倾卸车身14相对于托架16被向上枢转。此外,控制装置可以被配置成当接收的枢转状态信息指示倾

卸车身14尚未到达其卸载终端位置时允许相对于托架16向上枢转倾卸车身14。

39.更进一步地,控制装置可以被配置成当接收的状态信息指示倾卸车身14未被定位到其卸载终端位置时阻止推出单元28将其推出器22定位到延伸位置。这样,可以减少施加到推出器22上的致动力的量,即从倾卸车身14正确卸载有效载荷所需的致动力的量。

40.替代地,控制装置可以被配置成控制推出单元28和枢转单元32,使得倾卸车身14在其装载终端位置和其卸载终端位置之间被枢转,同时推出器22在其缩回和其延伸位置之间被移动。

41.以下,说明自卸卡车10的操作。在图1所示的自卸卡车10的第一状态下,控制装置控制推出单元28和枢转单元32的操作,使得前壁22被定位到其完全缩回位置并且倾卸车身14被定位到其装载终端位置。此外,锁定机构被定位到其锁定状态,以将后壁24固定到倾卸车身的侧壁,从而防止后开口29在操作期间不经意被露出。在该第一状态下,自卸卡车10旨在被装载有效载荷并将装载的有效载荷搬运到递送地点。

42.当到达递送地点时,自卸卡车10被设置为图2所示的第二状态。在该第二状态下,控制装置控制推出单元28和枢转单元32的操作,使得前壁22保持到其完全缩回位置,并且倾卸车身14被定位到其卸载终端位置。此外,锁定机构被定位到其解锁状态,以将后壁24的下端从倾卸车身14的侧壁释放。这样,在将倾卸车身14枢转到其卸载终端位置时,后壁24被远离倾卸车身14的侧壁枢转,从而露出后开口29并使得有效载荷能够从倾卸车身14卸载。

43.然后,自卸卡车10被设置到图3所示的第三状态,用于从自卸卡车14卸载有效载荷。在第三状态下,控制装置控制枢转单元32的操作使得自卸卡车14被保持到其卸载终端位置。此外,控制装置控制推出单元28的操作,使得前壁22从其完全缩回位置被移动到其完全抽出位置,如图2中的箭头a所示。

44.对于本领域技术人员来说显而易见的是,这些实施例和项目仅描绘了多种可能性的示例。因此,此处所示的实施例不应被理解为形成对这些特征和构造的限制。可以根据本发明的范围选择所描述的特征的任何可能的组合和构造。

45.对于以下可选特征的情况尤其如此,这些可选特征可以与之前提到一些或所有实施例、项目和搜索所有特征以任何技术上可行的组合相结合。

46.可以提供一种用于运输车辆、特别是自卸卡车的倾卸车身组件。该倾卸车身组件可以包括被配置成可枢转地安装到车辆的托架的倾卸车身、被配置成使推出器在倾卸车身中移动以卸载接收在倾卸车身中的有效载荷的推出单元以及枢转单元,其被配置成在倾卸车身组件在车辆上的安装状态下,使倾卸车身相对于托架在装载终端位置和卸载终端位置之间枢转。特别地,枢转单元可以被配置成使倾卸车身相对于托架枢转不超过40

°

的最大枢转角,以将倾卸车身从其装载终端位置定位到其卸载终端位置。

47.换言之,在倾卸车身组件在车辆上的安装状态下,枢转单元被配置成将倾卸车身相对于托架的枢转运动限制到最大枢转角。因此,倾卸车身组件可以设置有结构或功能构造,以防止倾卸车身相对于托架被枢转超过用于将倾卸车身从其装载终端位置定位到其卸载终端位置位置并反之亦然的最大枢转角。最大枢转角可以小于40

°

,特别是在20

°

到40

°

之间。替代地,最大枢转角可以小于30

°

,特别是在20

°

至30

°

之间。枢转角可以是40

°

、35

°

、30

°

、25

°

和20

°

中的任何一个。

48.通过被设置限制倾卸车身相对于车辆的枢转运动的枢转单元,所提出的倾卸车身

组件可以防止配备有所提出的倾卸车身组件的车辆的重心在操作期间被升高到可能对车辆稳定性和因此操作安全产生危害影响的程度。

49.此外,通过将可枢转的倾卸车身与推出单元相结合,所提出的倾卸车身组件不要求倾卸车身需要从其装载终端位置向上被枢转超过40

°

的枢转角以确保正确卸载有效载荷。这是通过使用重力和推出单元来卸载接收在倾卸车身中的有效载荷来实现的。因此,与已知的后推出车身布置相比,推出单元可经受显著较低的致动力,因为在所提出的解决方案中,有效载荷的卸载由重力支持。结果,与已知的在有效载荷容器保持在水平位置时移动推出器的后推出车身装置相比,所提出的解决方案能够在操作期间减少用于致动推出器的功率、推出器的结构负载和推出器的磨损。这样,可能需要较低的机械强度要求,从而能够提供具有重量优化设计的推出单元。此外,由于所提出的倾卸车身组件不旨在使倾卸车身枢转超过40

°

,因此所提出的解决方案进一步支持枢转单元的重量优化设计。

50.所提出的倾卸车身组件可用于在不同运输应用中使用的任何合适的运输车辆,例如在矿山、建筑工地或垃圾填埋场。例如,所提出的倾卸车身组件可以旨在用于自卸卡车,但不限于该应用。

51.当在自卸卡车中使用时,所提出的倾卸车身组件可以旨在并被配置成用于安装到自卸卡车的托架或底盘。特别地,如上所述,倾卸车身组件可以包括倾卸车身,该倾卸车身形成用于接收要运输的有效载荷的装载空间。倾卸车身可以被配置成通过至少一个枢转接头可枢转地安装到自卸卡车的托架或底盘。因此,倾卸车身可包括结构接口,该结构接口形成枢转接头的用于将倾卸车身可枢转地连接到托架的至少一部分。特别地,倾卸车身的结构接口可以被设计成与设置在托架处的另一结构接口互补,使得倾卸车身的结构接口和托架的另一结构接口形成,即一起形成至少一个枢转接头。

52.在倾卸车身组件的安装状态下,该结构接口可以被设置在车辆后端的区域中。此外,枢转接头可以设置成限定倾卸车身可围绕其枢转的枢转轴线,从而在其装载终端位置和其卸载终端位置之间移动。特别地,枢转轴线可以布置成平行于车辆的横向轴线。替代地,枢转轴线可以布置成平行于车辆的纵向轴线。

53.如上所述,倾卸车身组件还可包括推出单元,该推出单元包括设置成可在倾卸车身内移动的推出器。特别地,推出单元被设置成使得当将推出器在倾卸车身中从前端位置移动到后端位置时,接收在倾卸车身中的有效负荷可以从其被卸载。在这种构造中,推出器可以界定倾卸车身的装载空间。因此,在移动推出器时,可以操纵倾卸车身的装载空间,即增加或减少。在这种构造中,在倾卸车身内移动推出器时减小装载空间可以导致有效载荷从倾卸车身卸载。因此,在前端位置,倾卸车身可以被提供最大装载空间,而在后端位置,倾卸车身可以被提供最小装载空间。

54.例如,推出单元可以被设置成使得推出器在倾卸车身内可平移地被移动并被引导,从而相对于倾卸车身在缩回位置,特别是前端位置,和延伸位置,特别是后端位置之间移动。

55.为了移动推出器,推出单元可以被设置致动单元,特别是至少一个气缸-活塞单元的形式,其被构造成在缩回位置和延伸位置之间移动、特别是平移移动推出器。

56.在进一步的发展中,推出器可以设置为倾卸车身的可移动壁的形式,特别是前壁或侧壁。可移动壁可以容纳在倾卸车身中并且可以界定装载空间。为此,可移动壁可以由布

置在顶部车身底部的轨道支撑和引导。

57.如上所述,倾卸车身组件还可包括枢转单元,该枢转单元被配置成使倾卸车身相对于车辆的托架在装载终端位置和卸载终端位置之间枢转。枢转单元可包括用于使倾卸车身相对于托架枢转的致动装置。特别地,致动装置可以以至少一个汽缸-活塞单元的形式提供,该汽缸-活塞单元具有被配置成在汽缸内平移运动的活塞。在进一步的发展中,气缸-活塞单元可以具有多级伸缩气缸。

58.枢转单元,即其气缸-活塞单元,可以被配置和设计成使得在倾卸车身组件在车辆上的安装状态下,活塞相对于气缸-活塞单元的气缸的平移运动被转变为倾卸车身相对于托架的旋转运动。为此,气缸-活塞单元可以具有可枢转地安装到倾卸车身的第一端部和被配置成可枢转地安装到车辆的托架的第二端部。

59.更特别地,在枢转单元的这种构造中,控制装置可以被配置成致动气缸-活塞单元以将活塞移动到相对于气缸的延伸位置,以便将倾卸车身枢转到其卸载终端位置,并且将活塞移动到相对于气缸的缩回位置,以便将倾卸车身枢转到其装载终端位置,或者反之亦然。

60.特别地,在这种构造中,活塞的延伸位置可以构成活塞相对于气缸的完全延伸位置。这样,枢转单元基于其结构构造可以界定最大枢转角并且因此可以在结构上限制倾卸车身的枢转运动。此外,缩回位置可以构成活塞相对于气缸的完全缩回位置。

61.在进一步的发展中,枢转单元的控制装置可以被配置成将活塞相对于气缸的抽出运动限制到延伸位置并且将活塞相对于气缸的缩回运动限制到缩回位置。这样,控制装置可以被配置成基于其功能实现来界定最大枢转角。

62.此外,倾卸车身组件可以包括传感器单元,该传感器单元被配置成确定枢转状态信息,该枢转状态信息指示倾卸车身的实际位置相对于装载终端位置或卸载终端位置之间的枢转角。换言之,枢转状态信息可以量化倾卸车身将被枢转以便从其装载终端位置或其卸载终端位置定位到倾卸车身的实际位置的枢转角。

63.控制装置可以被配置成根据枢转状态信息来致动致动装置。特别地,控制装置可以被配置成当枢转状态信息指示自卸卡车的实际位置时尚未到达卸载终端位置允许致动致动装置以增加自卸卡车的实际位置相对于装载终端位置之间的枢转角。此外,控制装置可以被配置成当枢转状态信息指示自卸卡车的实际位置已到达卸载终端位置时阻止致动装置的致动,这将导致自卸卡车的实际位置相对于装载终端位置之间的枢转角增加。

64.此外,可以提供配备有如上所述的倾卸车身组件的运输车辆,特别是自卸卡车。因此,结合上述倾卸车身组件描述的技术特征也可以涉及并应用于所提出的运输车辆,反之亦然。

65.工业适用性

66.参考附图,提出了一种倾卸车身组件和配备有这种组件的运输车辆。上述提出的倾卸车身组件适用于任何合适的运输车辆,例如自卸卡车。此外,倾卸车身组件可以替代常规的倾卸车身组件并且可以用作替换或改装部件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。