1.本公开涉及用于对机器(特别是涡轮机,诸如离心式或轴向压缩机、涡轮、涡轮膨胀机等)的静止零件与旋转零件之间的密封区域进行密封的密封结构。本文公开的实施方案具体涉及迷宫式密封件。

背景技术:

2.旋转机器(诸如涡轮机)包括存在不同流体压力的机器部分。为了防止或限制从机器中的高压区域到低压区域的流体泄漏,提供密封件以将存在不同的压力的这两个区域分开。典型的转子密封件布置在静止机器部件与旋转轴之间,该静止机器部件通常与机器外壳成一体,该旋转轴可以包括旋转鼓,诸如压缩机或泵的平衡鼓。旋转轴延伸穿过转子密封组件,该转子密封组件静止地安装在静止机器部件上并且包括与旋转轴共同作用以防止或减少流体泄漏的密封构件。

3.典型的转子密封件包括迷宫式密封件、阻尼器或孔图案密封件、蜂窝密封件、袋装阻尼器密封件、耐磨密封件等。

4.一些转子密封件包括联接到密封元件的承载环。承载环通常由金属制成、安装在机器的静止零件上,并且作为密封元件的保持器操作,该密封元件被设计为施加到形成于保持器中的环形凹槽中的插入件。密封元件通常由合适的聚合物制成,诸如热塑性聚合物。此类型的密封结构有时被称为“复合密封件”。

5.密封元件从承载环中的环形凹槽径向向内突出,并且包括迷宫式密封件的密封特征,诸如翅片(也称为齿或刀),这些密封特征与机器的旋转零件共同作用以提供密封动作。与密封特征相对,密封元件与承载环的环形凹槽的内表面为表面接触。

6.这种密封结构的一个关键方面是承载环与密封元件之间的联接的可靠性。由于压力差存在于密封结构的两个相对侧之间,来自高压侧的高压流体倾向于泄漏通过承载环与密封元件之间的间隙,并且可以到达环形凹槽的底部。当这种情况发生时,抵靠密封元件径向向内作用的压力可能导致密封元件变形并从承载环脱离。

7.在复合密封结构中,承载环与密封元件之间的更有效的机械联接将有益于实现更好的密封性能和更可靠的密封结构。

技术实现要素:

8.根据一个方面,公开了一种密封结构,该密封结构包括具有圆周外壁、第一侧壁和第二侧壁的承载环。第一侧壁和第二侧壁从承载环的圆周外壁朝向中心线(即轴线)径向向内突出。承载环的轴线或中心线与密封结构的中心线或轴线重合。承载环进一步包括形成在圆周外壁、第一侧壁和第二侧壁之间的环形凹槽。密封结构进一步包括密封元件,该密封元件具有第一区域和第二密封区域,该第一区域与环形凹槽为表面-表面接触,该第二密封区域从承载环的环形凹槽朝向承载环的中心线突出。此外,在密封结构中形成的紧固布置适于将密封元件和承载环彼此联接。根据本文公开的实施方案,紧固布置包括围绕承载环

的轴线周向地布置的多个紧固销,该多个紧固销延伸穿过第一侧壁和第二侧壁中的至少一者并且各自接合在形成于密封元件中的对应座中。

9.销在承载环与密封元件之间提供安全机械联接。

10.如本文所理解的,承载环通常是环形形状的整体部件,即由单件制成、例如从单个坯料机加工的部件。

11.如本文所理解的,密封元件通常是环形的,即环形单件,即,例如从管状坯料机加工的整体部件。

12.在本文公开的复合密封件的实施方案中,销在密封元件与承载环之间提供高效联接,使得防止或高效地减少由于加压气体泄漏引起的径向向内变形。

13.根据另外的方面,公开了一种用于制造密封结构的方法。该方法包括将密封元件插入承载环的环形凹槽中的第一步骤。环形凹槽形成在承载环的圆周外壁、第一侧壁和第二侧壁之间,第一侧壁和第二侧壁从圆周外壁朝向承载环的中心线径向向内突出。在将密封元件插入到承载环的环形凹槽中之后,密封元件机械地联接到承载环,使得密封元件具有第一区域和第二密封区域,第一区域与环形凹槽为表面-表面接触,第二密封区域从承载环的环形凹槽朝向承载环的中心线突出。此后,密封元件的第二密封区域的面向内的表面被机加工以在其上产生密封特征。

14.所附权利要求中阐述了密封结构和制造方法的另外的特征和实施方案,并且在对示例性实施方案的以下描述中进一步描述。

附图说明

15.当结合附图考虑时,通过参考以下详细描述,将容易地获得对本发明所公开的实施方案及其许多伴随的优点的更全面的理解,这同样变得更好理解,其中:

16.图1示出了包括多个转子密封件的离心式压缩机的示意性截面视图,该多个转子密封件可以包括根据本公开的相应密封结构;

17.图2示出了根据本公开的根据平行于密封结构的轴线的方向的视图的密封结构;

18.图3示出了根据图2中的线iii-iii的一个实施方案的放大截面视图;

19.图4a、图4b、图4c、图4d、图4e、图4f和图4g示出了用于制造密封结构的方法的步骤序列;

20.图5示出了根据另一实施方案的图2中的线iii-iii的放大截面视图;并且

21.图6示出了在一个实施方案中汇总了制造方法的流程图。

具体实施方式

22.本文公开了一种新型且有用的密封结构,特别是用于转子密封件的密封结构。密封结构包括环形保持器(在本文中称为“承载环”),该环形保持器具有环形凹槽,该环形凹槽容纳环形插入件(在本文中称为“密封元件”)。密封元件通过多个销机械地联接到承载环,该多个销围绕密封结构的轴线分布并且优选地平行于密封结构的轴线或中心线延伸。如稍后将参考实施方案的详细描述解释的,所得的紧固布置防止或限制密封元件的径向变形。将密封元件紧固到承载环的特定方式还允许制造密封结构的新颖且有用的方法,这可以节省时间和成本,从而产生高精度和高效的密封结构。

23.虽然以下描述集中于迷宫式密封件,但是本文公开的密封结构的新颖特征也可以有利地用于其它类型的转子密封件,即适于与机器的旋转构件共同作用的密封件。例如,特别涉及密封元件和承载环之间的机械联接的密封结构的特征也可以用于耐磨密封件、蜂窝密封件或如在本说明书的介绍部分中回顾的其它密封件中。通常,本文公开的特征可以用于组合密封结构中,该组合密封结构包括承载环和环形密封元件,该环形密封元件联接到承载环并从其径向向内突出,其中密封区域设计用于与轴或鼓共同作用。

24.现在转向附图,图1示出了离心式压缩机1的示意性截面视图。截面视图沿着含有压缩机转子的旋转轴线a-a的平面截取。图1的截面仅示出了出于本说明书的目的而足够的离心式压缩机的一部分。

25.图1的离心式压缩机1在此呈现为涡轮机的示例性实施方案,其中可以有利地应用本公开的密封结构。然而,涡轮机器领域的技术人员将理解,本文公开的密封结构也可以应用于不同种类的涡轮机以及涡轮机的不同位置。通常,当需要在高压区域和低压区域之间密封围绕旋转构件(诸如转子、鼓或轴)的密封时,可以使用密封结构。

26.离心式压缩机1包括轴3和一个或多个叶轮5。在图1中示出了三个叶轮5。虽然在图1中,叶轮5安装在轴3上以用于与所谓的收缩配合布置与轴共同旋转,但是在其它实施方案中,叶轮可以被配置为所谓的堆叠叶轮,这些堆叠叶轮借助于连接梁和相应的鼠牙盘联接或其它联接特征彼此轴向堆叠和扭转地联接。

27.在图1的实施方案中,间隔环7布置在每对相邻叶轮5之间。平衡鼓9进一步键接在轴3上以与其一起旋转。轴3、叶轮5、间隔环7和平衡鼓9一起形成转子11,该转子被安装成根据箭头f11围绕旋转轴线a-a旋转。转子11容纳在外壳(未示出)中,其中容纳压缩机1的静止部件。静止部件包括限定压缩机的扩散器15和返回通道17的隔膜13。

28.每个叶轮包括叶轮眼5.1。作为说明,眼迷宫式密封件21定位在每个叶轮眼5.1周围,以减少从叶轮下游的高压侧到叶轮上游的低压侧的气体泄漏。术语“上游”和“下游”是指过程气体通过压缩机1的流动方向,过程气体由箭头g示意性地表示。每个迷宫式密封件21安装在机加工于离心式压缩机1的相应隔膜中的壳体中。

29.轴迷宫式密封件23进一步例如围绕间隔环7设置在隔膜13与轴3之间。轴迷宫式密封件23安装在机加工于隔膜13中的相应壳体中。

30.在图1的实施方案中,平衡鼓迷宫式密封件25也设置在平衡鼓9周围。

31.离心式压缩机1的迷宫式密封件21、23、25中的一个、一些或全部可以根据本公开配置。在下文,参考图2和图3,描述了通用迷宫式密封件的实施方案,以说明其新颖特征。密封技术中的技术人员将能够为离心压缩机1或体现下文描述的特征的另一涡轮机内的不同用途和不同零件设计迷宫式密封件。

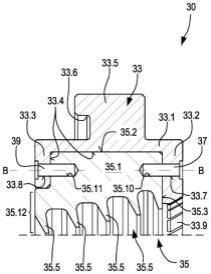

32.图2示出了示例性密封结构30,该密封结构可以用于眼迷宫式密封件21中、轴迷宫式密封件23中、平衡鼓迷宫式密封件25中、或者更一般地涡轮机内的任何不同转子密封件中。

33.迷宫式密封件30包括承载环33和环形密封元件35。当密封结构围绕压缩机转子11安装在涡轮机中时,密封布置的轴线或中心线被标记为a-a并与压缩机转子11的旋转轴线重合。

34.承载环33可以由金属或金属合金制成。用于制造承载环33的材料可以基于过程气

体的性质、密封布置的两侧的压力、密封件的尺寸以及其它设计考虑因素来选择,该过程气体将与密封布置30接触。例如,通常在低酸度的正常、甜和酸性环境中,可采用以下合金:2000系列的铝合金,其一个示例是14;或5000系列的铝合金,其一个示例是其中avional和peraluman是瑞士的肯联瓦莱股份有限公司(constellium valais sa)注册的商标;或6000系列的铝合金,其一个示例是其中anticorodal是瑞士的诺贝丽斯瑞士铝制品有限公司(novelis switzerland sa)的注册商标;以及马氏体不锈钢。在正常环境中,可以使用碳钢和低合金钢。在酸性环境中,可以采用奥氏体、超级奥氏体、双相和超级双相不锈钢以及镍基合金。作为良好的设计实践,承载环应由与隔膜相同的材料制成。

35.密封元件35可以主要由热塑性聚合物制成。例如,密封元件35可以由复合聚合材料制成,该复合聚合材料具有填充有增强纤维或颗粒(诸如碳纤维、玻璃纤维等)的聚合物基质。pek(聚醚酮)、peek(聚醚醚酮)、pai(聚酰胺-酰亚胺)、pei(聚乙烯亚胺)和pfa(全氟烷氧基烷烃)等聚合物可以作为选项使用。根据所需的机械特性或可用技术,增强纤维可以是长的或短的(<30μm)。

36.继续参考图2,图3示出了承载环33和密封元件35的放大截面。

37.承载环33包括圆周外壁33.1、第一侧壁33.2和第二侧壁33.3。圆周外壁33.1、第一侧壁33.2和第二侧壁33.3在它们之间形成环形凹槽33.4,该环形凹槽容纳密封元件35。

38.在图2和图3的实施方案中,圆周外壁33.1具有广泛的圆柱形形状。圆周外壁33.1的内表面形成环形凹槽33.4的底部。圆周外壁33.1的外表面形成紧固特征33.5以联接到形成于涡轮机的静止构件中的环形座,例如压缩机隔膜,密封结构30安装在环形座中。在图2和图3的实施方案中,紧固特征包括从圆周外壁33.1的外周边表面延伸的环形突出部。突出部具有形成底切33.6的截面形状,以机械联接到涡轮机中的环形座。

39.侧壁33.2和侧壁33.3中的每个侧壁包括内表面,该内表面可以是基本上平面的并且与密封结构的中心线或轴线a-a正交。侧壁33.2和侧壁33.3的内表面从圆周外壁33.1的内表面径向向内延伸并形成环形凹槽33.4的侧翼。每个侧壁33.2和侧壁33.3进一步包括相应的外表面,该外表面可以基本上平行于相应的内表面并且可以基本上是平面的。在一些实施方案中,可以在侧壁33.2和侧壁33.3的一个或两个外表面上提供防涡流器33.9。

40.第一侧壁33.2被制造成具有从第一侧壁33.2的外表面延伸到内表面的第一组通孔33.7。类似地,第二侧壁33.3具有从第二侧壁33.3的外表面延伸到内表面的第二组通孔33.8。

41.密封元件35包括具有外部圆柱形表面35.2的主体35.1,该外部圆柱形表面与环形凹槽33.4的底部为表面接触。主体35.1进一步包括分别与第一侧壁33.2的内表面和第二侧壁33.3的内表面为表面接触的侧表面35.3和侧表面35.4。因此,主体35.1包括密封元件的第一区域,该第一区域与形成于承载环33中的环形凹槽33.4为表面-表面接触。

42.此外,主体35.1包括第二区域,即密封区域,第二区域径向地布置在第一区域的内侧并且标记为35.12。第二密封区域35.12具有适于与转子的旋转部分共同作用的多个密封特征。在图2和图3的实施方案中,密封结构30具有迷宫式密封件,并且密封特征包括环形齿、叶片或唇缘35.5,它们从承载环33朝向密封结构30的中心线或轴线a-a径向向内突出。

43.紧固布置将承载环33和密封元件35彼此机械地联接。在图3的实施方案中,紧固布

置包括第一组紧固销37和第二组紧固销39。第一组紧固销中的每个紧固销37在通孔33.7中延伸并且具有在形成于密封元件35的侧表面35.3中的座35.10中突出的向内定向的端部,该侧表面与侧壁33.2为表面接触。第二组紧固销中的每个紧固销39在通孔33.8中延伸,该通孔延伸跨过第二侧壁33.3并且具有容纳在形成于密封元件35的侧表面35.4中的座35.11中的向内定向的端部,该侧表面与侧壁33.3为表面接触。

44.座35.10和座35.11可以呈在密封元件35中钻出的盲孔的形式。

45.在一些实施方案中,孔33.7和孔33.8以及座35.10和座35.11平行于密封布置30的轴线或中心线a-a定向。

46.在一些实施方案中,每个孔33.7和相关座35.10与对应的孔33.8和相关的座35.11共线,使得两组紧固销的成对紧固销37、39彼此共线。

47.如果座35.10、35.11共线,则每个座的长度可以小于密封元件35的厚度的一半,即在中心线的方向上小于密封元件35的尺寸的一半(在密封元件35的其中座35.10和座35.11被钻孔的相对侧表面之间测量)。在图3中,这样的厚度表示为“t”。以这种方式,共线座以两个相对的盲孔的形式保持彼此分离。

48.孔33.7可以彼此等距。类似地,孔33.8可以彼此等距。例如,孔可以根据恒定角间距α布置(参见图2)。在一些实施方案中,角间距α可以在约5

°

与约45

°

之间,优选地在约10

°

与约40

°

之间,例如在约18

°

与约36

°

之间。在图2的实施方案中,角间距α为20

°

。

49.紧固销37、39可以以任何合适的方式锁定在孔33.7、33.8和座35.10、35.11中,例如通过胶合、钎焊、焊接等。胶合可能是特别有利的,因为没有施加热量,热量可能损坏密封元件35。

50.紧固销37、39在承载环33与密封元件35之间提供可靠的联接。紧固销37、39提供与径向向内作用的压力相反的有效反作用力,该径向向内作用的压力可以由加压流体产生,该加压流体穿透环形凹槽33.4的底部与密封元件35的外部圆柱形表面35.2之间的间隙。

51.上述密封结构30可以根据下文所描述的方法以方便的方式制造,参考图4a至图4g的序列。

52.承载环33可以通过常规技术(例如通过车削、铣削或任何其他切屑去除工艺)制造,从坯料(例如管的形式)开始,直到获得其最终净形状,通孔33.7、33.8除外,参见图4a。通孔33.7、33.8在后续步骤中制造,如下所述。

53.密封元件35可以从坯料35b开始制造,在图4b中以截面视图示出的。坯料35b可具有环形形状,其截面具有简单的正方形或矩形形状。坯料35b可以通过常规技术以及3d打印制造技术来制造。

54.然后,例如通过车削或类似的切屑去除程序而部分地机加工坯料35b,以产生密封元件35的外表面35.2、35.3、35.4,即旨在与承载环33的环形凹槽33.4为表面接触的那些表面。参见图4c。其上设置有密封特征35.5的面向内的表面将在随后的步骤中进行机加工,这将在下文公开。

55.然后将部分地机加工的密封元件35引入承载环33的环形凹槽33.4中,如图4d所示。

56.在下一个制造步骤中,穿过侧壁33.2和侧壁33.3钻出通孔33.7和通孔33.8。继续钻孔以在密封元件35中机加工出座35.10和座35.11。

57.一旦孔33.7、33.8和座35.10、35.11已被钻出,例如通过胶合引入和锁定紧固销37、39,参见图4f。

58.一旦部分地机加工的密封元件35已经联接到承载环33,可以通过例如车削来机加工密封元件35的第二密封区域35.12,以实现最终形状,包括齿35.5或其它密封特征,参见图4g。

59.到目前为止描述的过程允许非常精确的机加工并减少所需的塑料材料的量。避免了制造期间塑料坯料的变形。可以省去密封元件35的退火或其他热处理以去除热引起的应力。

60.图5中示出了密封结构30的修改实施方案。相同的参考标号表示图2和图3中所示的和上面描述的相同零件或等同零件。图2、图3的实施方案与图5的实施方案之间的主要差异涉及紧固布置,紧固布置将密封元件35机械地联接到承载环33。图5示出了单组紧固销38。每个销38延伸穿过侧壁33.2、33.3以及座35.13,该座从侧表面35.3到侧表面35.4延伸穿过密封元件35的整个厚度(即,轴向方向上的尺寸)。

61.为了防止紧固销38通过高压区域与低压区域之间的压力差从密封结构30推出(密封布置30放置在高压区域与低压区域之间),紧固销38可以设置有抵靠密封结构30的面向高压区域的侧面的环形脊38.1,或者设置有适于将紧固销38保持就位以抵抗由跨过密封结构30的压差产生的力的任何其它特征。

62.在一些实施方案中,孔33.7、33.8中的一个孔可以是不通的,即限于相关侧壁的厚度的仅一部分,诸如不限于在承载环33的面向安装有密封结构30的机器的低压区域的侧面上的表面。以这种方式,引入到来自高压侧的盲孔中的紧固销38将抵靠盲孔的底部,并且将被保持抵抗由跨密封结构30的压差产生的力。

63.在上面公开的所有实施方案中,密封元件35由单个整体环形构件形成。虽然这在制造精度和易于组装方面是特别有利的,但是不排除密封元件35由单独的环形部分形成,这些环形部分被引入到承载环33的环形凹槽33.4中。然后可以通过胶合或以任何其它合适的方式将若干环形部分彼此连接。

64.图6总结了根据本公开的制造方法的主要步骤。

65.虽然已经依据各种特定实施方案描述了本发明,但本领域技术人员将明白,在不脱离权利要求的精神和范围的情况下,许多修改、变化和省略是可能的。此外,除非本文另外指明,否则任何过程或方法步骤的顺序或序列可根据另选的实施方案改变或重新排序。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。