1.本发明属于激光器领域,尤其涉及一种垂直腔面发射激光器及其制备方法。

背景技术:

2.目前,用于手机面部识别、激光打印和激光雷达等场景的大功率垂直腔面发射激光器(vcsel)是面发射光电器件的一个研发重点,其具有电光转换效率高、发散角小、波长温度漂移小和易于晶圆级筛查、检测等优点,与从侧面发光的边发射激光器相比,vcsel激光器有更高的芯片产出良率。vcsel激光器一般以gaas材料作为衬底,有晶格匹配的有源区材料作为发光区域,激射波长在600~1300nm左右,后期工艺制作也相对简单。由于传统的p型金属电极需要将电流从p型掺杂的布拉格反射区(dbr)上表面注入到量子阱有源区,因此这一过程在较厚的p型材料中会产生较严重的自由载流子吸收和自发热现象。对于大功率激光器,我们需要尽量减小光功率的损耗和器件的发热量,并对p型金属电极做更好的设计。

技术实现要素:

3.本发明的目的在于提供一种垂直腔面发射激光器及其制备方法,可以有效减少自由载流子吸收和自发热现象,散热效果好。

4.为了实现上述目的,本发明提供的一种垂直腔面发射激光器,包括由下至上依次设置的衬底、下光栅层、有源层、接触层和上光栅层,所述上光栅层凸设于所述接触层的中部且所述上光栅层的外周壁与接触层之间形成第一台阶部,所述接触层和有源层凸设于所述下光栅层的中部且所述接触层和有源层的外周壁与下光栅层之间形成第二台阶部,所述接触层上设有p型电极,所述p型电极上还设有散热电极,所述散热电极由第一台阶部延伸至第二台阶部。

5.优选地,所述散热电极位于接触层上方的内周壁与上光栅层的外周壁之间设有间隙以形成空气环。

6.优选地,所述第一台阶部上除p型电极所在区域外其它区域上设置第一保护层,所述第二台阶部上设置第二保护层,所述散热电极覆盖所述第二保护层的至少部分或所述散热电极覆盖所述第一保护层的至少部分和第二保护层的至少部分。

7.本发明还提供一种垂直腔面发射激光器的制备方法,其特征在于,包括如下步骤:在衬底上由下至上依次生长下光栅层、有源层、接触层和上光栅层;对上光栅层的第一边缘进行刻蚀直至露出接触层以使得上光栅层凸设于所述接触层的中部且所述上光栅层的外周壁与接触层之间形成第一台阶部;在所述接触层上生长p型电极,所述p型电极位于上光栅层的外侧;从接触层的第二边缘向下刻蚀直至露出下光栅层以使得所述接触层和有源层凸设于所述下光栅层的中部且所述接触层和有源层的外周壁与下光栅层之间形成第二台阶部,所述第二边缘位于p型电极的外侧;在所述p型电极上生长散热电极,所述散热电极由第一台阶部延伸至第二台阶部。

8.优选地,在所述接触层上生长p型电极,所述p型电极位于上光栅层的外侧步骤包括:在第一台阶部上生长第一保护层,并对第一保护层对应p型电极位置处进行刻蚀开窗直至露出所述接触层以形成p型电极生长区;在所述接触层上的p型电极生长区上生长p型电极。

9.优选地,在所述p型电极上生长散热电极,所述散热电极由第一台阶部延伸至第二台阶部步骤包括:在所述第二台阶部和p型电极上生长第二保护层;对第二保护层对应p型电极位置处进行刻蚀开窗直至露出p型电极;在所述p型电极、第一保护层和第二保护层上生长散热电极,所述散热电极位于接触层上方的内周壁与第一保护层连接且所述散热电极由第一台阶部延伸至第二台阶部。

10.优选地,在所述p型电极、第一台阶部和第二台阶部上生长散热电极,所述散热电极位于接触层上方的内周壁与第一保护层连接且所述散热电极由第一台阶部延伸至第二台阶部步骤之后还包括:对与第一保护层连接的散热电极进行刻蚀以使得散热电极与第一保护层的外周壁之间设有间隙以形成空气环。

11.优选地,所述接触层与有源层之间还设有氧化层,从接触层的第二边缘向下刻蚀直至露出下光栅层以使得所述接触层和有源层凸设于所述下光栅层的中部且所述接触层和有源层的外周壁与下光栅层之间形成第二台阶部,所述第二边缘位于p型电极的外侧步骤之后还包括:对氧化层进行湿法氧化;控制湿法氧化时间以使得氧化层的边缘区域被氧化而中部区域未被氧化。

12.优选地,所述上光栅层为无掺杂的本征布拉格反射层。

13.优选地,所述衬底为n型衬底,在所述n型衬底的下方还生长有n型电极。

14.与现有技术相比,垂直腔面发射激光器将p型电极设于有源层上的接触层上,而不是设置在上光栅层的上方,从而使得p型电极与有源层的距离较近,可以有效减少自由载流子吸收和自发热现象;另外,由于在p型电极上还设置了散热电极,并将散热电极从第一台阶部延伸到第二台阶部,进一步增加散热电极的散热面积,该设计一方面可以提高垂直腔面发射激光器的散热性能,另一方面,采用台阶结构的散热电极,不会增加直腔面发射激光器体积,且不改变垂直腔面发射激光器光学性能,设计非常巧妙,且工艺简单,易于实施。

附图说明

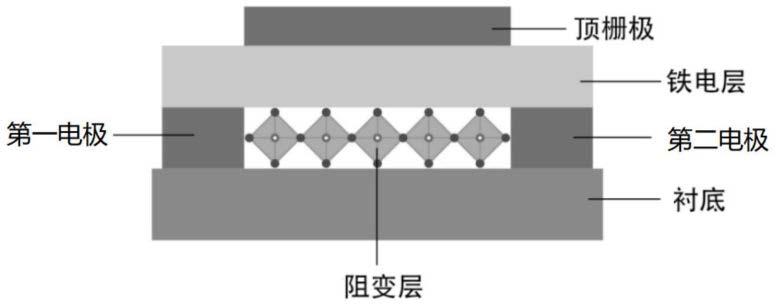

15.图1为本发明实施例垂直腔面发射激光器的结构示意图。

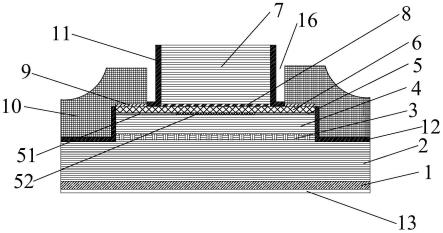

16.图2为本发明实施例垂直腔面发射激光器制备方法中在衬底1上生长了下光栅层、隔离层、有源层、氧化层、接触层、刻蚀阻挡层、上光栅层的晶圆结构示意图。

17.图3为本发明实施例垂直腔面发射激光器制备方法中对图2中晶圆进行刻蚀形成第一台阶部的结构示意图。

18.图4为本发明实施例垂直腔面发射激光器制备方法中在第一台阶部上生长第一保护层后的结构示意图。

19.图5为本发明实施例垂直腔面发射激光器制备方法中在第一保护层上开设p型电极生长区的结构示意图。

20.图6为本发明实施例垂直腔面发射激光器制备方法中在p型电极生长区生长p型电极的结构示意图。

21.图7为本发明实施例垂直腔面发射激光器制备方法中刻蚀形成第二台阶部的结构示意图。

22.图8为本发明实施例垂直腔面发射激光器制备方法中对氧化层进行氧化后的结构示意图。

23.图9为本发明实施例垂直腔面发射激光器制备方法中形成第二保护层并刻蚀掉p型电极上的第二保护层后的结构示意图。

24.图10为本发明实施例垂直腔面发射激光器制备方法中生长散热电极以及n型电极后的结构示意图。

25.图11为本发明实施例垂直腔面发射激光器的能带结构图。

具体实施方式

26.为详细说明本发明的技术内容、构造特征、所实现的效果,以下结合实施方式并配合附图详予说明。

27.如图1所示,本发明实施例一种垂直腔面发射激光器,包括由下至上依次设置的衬底1、下光栅层2、有源层4、接触层6和上光栅层7,所述上光栅层7凸设于所述接触层6的中部且所述上光栅层7的外周壁与接触层6之间形成第一台阶部14,所述接触层6和有源层4凸设于所述下光栅层2的中部且所述接触层6和有源层4的外周壁与下光栅层2之间形成第二台阶部15,所述接触层6上设有p型电极9,所述p型电极9上还设有散热电极10,所述散热电极10由第一台阶部14延伸至第二台阶部15。

28.具体的,所述衬底1为n型衬底1,材料为砷化镓(gaas),厚度为100微米,直径由晶圆尺寸决定,所述衬底1的下方还设置呈平面结构的n型电极13,所述的n型电极13的厚度为2~10um,所述下光栅层2为n型掺杂的布拉格光栅层,所述下光栅层2为砷化镓(gaas)层和铝镓砷(algaas)层的交替层叠结构(gaas/algaas),厚度为3~15um,所述有源层4与下光栅层2之间还设有隔离层3,所述隔离层3用于分隔有源层4与下光栅层2,所述隔离层3由若干砷化镓(gaas)层和铝镓砷(algaas)层组成,所述隔离层3的厚度为50nm~1um,半径为10~50微米,所述有源层4可选用窄带系的ingaas等材料,厚度为30nm~50nm,所述接触层6的材料为重掺杂的p型掺杂的gaas,厚度为200~300nm,所述有源层4与接触层6之间还设有氧化层5,所述氧化层的厚度为10~50nm,所述氧化层5的边缘区域51被氧化,所述氧化层5的中部区域52未被氧化,所述上光栅层7为无掺杂的本征布拉格反射层,厚度为2~5um,直径为3~30um,所述p型电极9为环状,围设于上光栅层7的外部,所述p型电极9的材料为钛铂金(ti-pt-au)合金,宽度为2~6um,厚度为10~500nm,散热电极10的材料为金,散热电极10在接触层6上的厚度是2~5um,在下光栅层2上的厚度是2~8um。

29.本发明实施例垂直腔面发射激光器将p型电极9设于有源层4上的接触层6上,而不是设置在上光栅层7的上方,从而使得p型电极9与有源层4的距离较近,可以有效减少自由载流子吸收和自发热现象;另外,由于在p型电极9上还设置了散热电极10,并将散热电极10从第一台阶部14延伸到第二台阶部15,进一步增加散热电极10的散热面积,该设计一方面可以提高垂直腔面发射激光器的散热性能,另一方面,采用台阶结构的散热电极10,不会增加垂直腔面发射激光器体积,且不改变垂直腔面发射激光器光学性能,设计非常巧妙,且工艺简单,易于实施。

30.本发明实施例中,所述散热电极10位于接触层6上方的内周壁与上光栅层7的外周壁之间设有间隙以形成空气环16,所述空气环16围绕上光栅层7设置,所述空气环16的宽度为1~2微米,使散热电极10电极与无掺杂的上光栅层7之间实现完全光电隔离,可以进一步减小光吸收和损耗。

31.本发明实施例中,所述第一台阶部14上除p型电极9所在区域外其它区域上设置第一保护层11,所述第一保护层11的材料为氮化硅,厚度为200~500nm,所述第二台阶部15上设置第二保护层12,所述第二保护层12的材料为氮化硅,厚度为50~300nm,所述散热电极10覆盖所述第二保护层12。

32.需要说明的是,散热电极10可以完全覆盖第二保护层12也可以仅覆盖第二保护层12的一部分,例如,散热电极10在位于下光栅层2上的朝向垂直腔面发射激光器外侧的第二周壁与下光栅层2的外周壁不对齐,位于下光栅层2的外周壁的内侧;同样,所述散热电极10可以完全覆盖第一保护层11也可以仅覆盖第一保护层11的一部分,只要第一台阶部14上的散热电极10与第二台阶部15上的散热电极10连接即可,散热电极10设置的目的是增加电极的面积,从而增大散热面积,具体结构可以根据实际需要设置。

33.本发明实施例还公开一种垂直腔面发射激光器的制备方法,如图1至图10所示,包括如下步骤:

34.s1、在衬底1上由下至上依次生长下光栅层2、有源层4、接触层6和上光栅层7,形成晶圆,其中,所述上光栅层7为无掺杂的本征布拉格反射层。

35.s2、对上光栅层7的第一边缘进行刻蚀直至露出接触层6以使得上光栅层7凸设于所述接触层6的中部且所述上光栅层7的外周壁与接触层6之间形成第一台阶部14;具体可以结合干法刻蚀和湿法刻蚀以精准刻蚀到接触层6。

36.s3、在所述接触层6上生长p型电极9,所述p型电极9位于上光栅层7的外侧。具体的,可通过溅射金属并形成欧姆接触的环形p型电极9。

37.s4、从接触层6的第二边缘向下刻蚀直至露出下光栅层2以使得所述接触层6和有源层4凸设于所述下光栅层2的中部且所述接触层6和有源层4的外周壁与下光栅层2之间形成第二台阶部15,所述第二边缘位于p型电极9的外侧;具体可以采用干法或湿法刻蚀并刻蚀到下光栅层2,可以精准刻蚀到下光栅层2的上表面,也可以刻蚀到下光删层的内部。

38.s5、在所述p型电极9上生长散热电极10,所述散热电极10由第一台阶部14延伸至第二台阶部15。具体的,在第一台阶部14和第二台阶部15上溅射金属并形成较厚的散热电极10。

39.具体的,所述衬底1为n型衬底1,材料为砷化镓(gaas),厚度为100微米径由晶圆尺寸决定,所述下光栅层2为n型掺杂的布拉格光栅层,所述下光栅层2为砷化镓(gaas)层和铝镓砷(algaas)层的交替层叠结构(gaas/algaas),厚度为3~15um,所述有源层4与下光栅层2之间还设有隔离层3,所述隔离层3用于分隔有源层4与下光栅层2,所述隔离层3由若干砷化镓(gaas)层和铝镓砷(algaas)层组成,所述隔离层3的厚度为50nm~1um,所述有源层4可选用窄带系的ingaas等材料,厚度为30nm~50nm,所述接触层6的材料为重掺杂的p型掺杂的gaas,厚度为200~300nm,所述上光栅层7为无掺杂的本征布拉格反射层,厚度为2~5um,所述p型电极9为环状,围设于上光栅层7的外部,所述p型电极9的材料为钛铂金(ti-pt-au)合金,宽度为2~6um,厚度为10~500nm,散热电极10的材料为金,散热电极10在接触层6上

的厚度是2~5um,在下光栅层2上的厚度是2~8um。

40.本实施例通过将p型电极9生长于有源层4上的接触层6上,而不是生长在上光栅层7的上方,从而使得p型电极9与有源层4的距离较近,可以有效减少自由载流子吸收和自发热现象;另外,由于在p型电极9上还生长有散热电极10,并将散热电极10从第一台阶部14延伸到第二台阶部15,进一步增加散热电极10的散热面积,该设计一方面可以提高垂直腔面发射激光器的散热性能,另一方面,采用台阶结构的散热电极10,不会增加直腔面发射激光器体积,且不改变垂直腔面发射激光器光学性能,设计非常巧妙,且工艺简单,易于实施。

41.本发明实施例中,步骤s3在所述接触层6上生长p型电极9,所述p型电极9位于上光栅层7的外侧步骤包括:

42.s31、在第一台阶部14上生长第一保护层11,并对第一保护层11对应p型电极9位置处进行刻蚀开窗直至露出所述接触层6以形成p型电极生长区91,如图5所示;

43.s32、在所述接触层6上的p型电极生长区91上生长p型电极9,可通过在接触层6表面溅射金属,然后使用光刻胶进行涂覆、前烘,再进行光刻曝光、刻蚀所述溅射的金属并去胶,形成特定环状的钛铂金(ti-pt-au)合金的p型电极9,如图6所示。

44.本发明实施例中,步骤s5在所述p型电极9上生长散热电极10,所述散热电极10由第一台阶部14延伸至第二台阶部15步骤包括:

45.s51、在所述第二台阶部15和p型电极9上生长第二保护层12;

46.s52、对第二保护层12对应p型电极9位置处进行刻蚀开窗直至露出p型电极9;

47.s53、在所述p型电极9、第一保护层11和第二保护层12上生长散热电极10,所述散热电极10位于接触层6上方的内周壁与第一保护层11连接且所述散热电极10由第一台阶部14延伸至第二台阶部15。

48.本发明实施例中,步骤s5在所述p型电极9、第一台阶部14和第二台阶部15上生长散热电极10,所述散热电极10位于接触层6上方的内周壁与第一保护层11连接且所述散热电极10由第一台阶部14延伸至第二台阶部15步骤之后还包括:

49.s51、对与第一保护层11连接的散热电极10进行刻蚀以使得散热电极10与第一保护层11的外周壁之间设有间隙以形成空气环16。具体的,如图1所示,使用碘化钾(ki)溶液对与上光栅层7的侧壁连接处的散热电极10进行形貌刻蚀,以形成空气环16。所述空气环16的宽度为1~2微米,使散热电极10电极与无掺杂的上光栅层7之间实现完全光电隔离,可以进一步减小光吸收和损耗。

50.本发明实施例中,所述接触层6与有源层4之间还设有氧化层5,所述氧化层5的材料为含铝组分为98%的algaas,步骤s4“从接触层6的第二边缘向下刻蚀直至露出下光栅层2以使得所述接触层6和有源层4凸设于所述下光栅层2的中部且所述接触层6和有源层4的外周壁与下光栅层2之间形成第二台阶部15,所述第二边缘位于p型电极9的外侧”之后还包括:

51.s61、对氧化层5进行湿法氧化;

52.s62、控制湿法氧化时间以使得氧化层5的边缘区域51被氧化而中部区域52未被氧化。具体的,氧化层5暴露在氧化环境中后,铝会自动氧化成al2o3,且氧化区域会由外缘向中心逐渐延伸,通过控制氧化时间即可控制氧化深度,从而有效控制氧化区域和出光孔径(未被氧化区域)的大小。

53.本发明实施例中,所述衬底1为n型衬底1,在所述n型衬底1的下方还生长有n型电极13,所述n型电极13呈平面结构,所述的n型电极13的厚度为2~10um,所述n型电极的制备方法为:在步骤s5“在所述p型电极9上生长散热电极10,所述散热电极10由第一台阶部14延伸至第二台阶部15”之后,还包括步骤s7、对衬底1进行减薄,再对减薄后的衬底1的下表面进行金属蒸镀以形成n型电极13。在一些其它实施例中,所述n型电极13也可以采用与p型电极相同的结构,并在n型电极电极上生长散热电极,以进一步增加激光器的散热性能。

54.需要说明的是,本发明实施例中,如图1至图10所示,所述上光栅层7与接触层6之间还设有刻蚀阻挡层8以保护上光栅层7的底部不被刻蚀。

55.图11为采用本发明垂直腔面发射激光器的制造方法制造的垂直腔面发射激光器的能带结构图,a表示导带,b表示价带,从图11中可以看出金属电极区(p型电极9及散热电极10)提供空穴载流子,但在金属电极区正下方被氧化孔(氧化层5的边缘区域51)的高势垒所阻挡,从而迫使空穴横向移动,经由氧化层5的未被氧化的中部区域52进入有源区,形成空穴的有效注入,从而使得电流从电极注入到有源区的路径更短,减少激光器的微分电阻,减少了发热。

56.以上所揭露的仅为本发明的较佳实例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属于本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。