1.本发明涉及电子设备技术领域,具体的,涉及壳体组件及其制备方法和电子设备。

背景技术:

2.pc(聚碳酸酯)作为目前手机行业使用最多的塑胶材料,为了解决塑胶表面质感差和抗划伤性能差的问题,常常真空镀 喷涂的技术方案:在塑胶基材的表面先喷涂一层处理剂,然后通过真空蒸发镀工艺,在表面形成30nm左右的铟层,最后在表面喷涂一层保护面漆。这种方案的优点是技术成熟,但是喷涂的面漆在uv固化的过程中,当uv能量不足时,无法充分固化,空气中的水汽容易进入氧化铟层,使铟层氧化褪色,造成外观金属质感的表现力下降;同时铟层与漆膜的结合主要靠吸附作用,二者的结合力较差,性能测试过程中,易出现掉镀层。

技术实现要素:

3.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种壳体组件,该壳体组件具有良好的金属质感,且金属镀层不易被氧化。

4.在本技术的一方面,本技术提供了一种壳体组件。根据本技术的实施例,该壳体组件包括:塑胶基材;金属镀层,所述金属镀层设置在所述塑胶基材的一侧,其中,所述金属镀层包括层叠设置的铜层、钴层和铬层,且所述铜层靠近所述塑胶基材设置;面漆层,所述面漆层设置在所述金属镀层远离所述塑胶基材的表面上。由此,金属镀层可以为壳体组件提供良好的金属外观效果,赋予壳体组件金属亮面的质感;而且,金属镀层的最外层为铬层,金属铬不易被氧化,即是在喷涂形成面漆层uv固化时能量不足,也不会造成金属镀层的褪色,即不会使得空气中的水汽进入金属镀使其发生氧化,从而提高产品的稳定性。

5.在本技术的另一方面,本技术提供了一种制备前面所述壳体组件的方法。根据本技术的实施例,制备壳体组件的方法包括:提供塑胶基材;在所述塑胶基材的一侧形成金属镀层,其中,形成所述金属镀层的步骤包括依次形成铜层、钴层和铬层;在所述金属镀层远离所述塑胶基材的表面上形成面漆层。由此,上述制备方法得到的金属镀层可以为壳体组件提供良好的金属外观效果,赋予壳体组件金属亮面的质感;而且,金属镀层的最外层为铬层,金属铬不易被氧化,即是在喷涂形成面漆层uv固化时能量不足,也不会造成金属镀层的褪色,即不会使得空气中的水汽进入金属镀使其发生氧化,提高产品的稳定性;而且上述制备方法。

6.在本技术的又一方面,本技术提供了一种电子设备。根据本技术的实施例,该电子设备包括:前面所述的壳体组件;显示屏组件,所述显示屏组件与所述壳体组件相连,且所述显示屏组件和所述壳体组件之间限定出安装空间;以及主板,所述主板设置在所述安装空间内且与所述显示屏组件电连接。由此,该电子设备的壳体组件具有良好的金属外观效果,赋予壳体组件金属亮面的质感。本领域技术人员可以理解,该电子设备具有前面所述的

壳体组件的所有特征和优点,在此不再过多的赘述。

附图说明

7.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

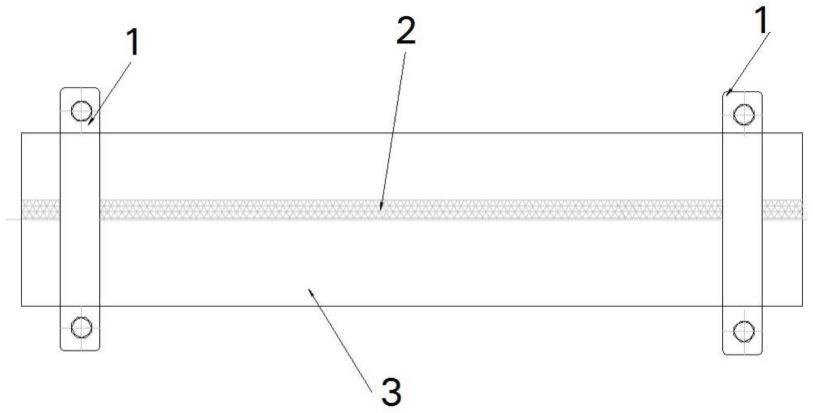

8.图1为本技术一个实施例中壳体组件的结构示意图;

9.图2为本技术另一个实施例中壳体组件的结构示意图;

10.图3为本技术又一个实施例中制备壳体组件的流程图;

11.图4为本技术又一个实施例中制备壳体组件的流程图;

12.图5为本技术又一个实施例中电子设备的结构示意图。

具体实施方式

13.下面将结合实施例对本发明的方案进行解释。本领域技术人员将会理解,下面的实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

14.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

15.在本技术的一方面,本技术提供了一种壳体组件。根据本技术的实施例,参照图1,该壳体组件包括:塑胶基材10;金属镀层20,所述金属镀层20设置在所述塑胶基材10的一侧,其中,所述金属镀层20包括层叠设置的铜层21、钴层22和铬层23,且所述铜层21靠近所述塑胶基材10设置;面漆层30,所述面漆层30设置在所述金属镀层20远离所述塑胶基材10的表面上。由此,金属镀层可以为壳体组件提供良好的金属外观效果,赋予壳体组件金属亮面的质感以及保证对壳体组件抗划伤性能的要求;而且,金属镀层的最外层为铬层,金属铬不易被氧化,即是在喷涂形成面漆层uv固化时能量不足,也不会造成金属镀层的褪色,即不会使得空气中的水汽进入金属镀使其发生氧化,保证壳体组件在长时间的使用过程中也不易发生褪色,从而提高产品的稳定性。

16.根据本技术的实施例,塑胶基材的具体材料没有特殊要求,本领域技术人员可以根据实际需求灵活选择适用于作为塑胶基材的材料。在一些实施例中,塑胶基材的材料包括但不限于pc、pmma、abs和pet中的至少一种。

17.根据本技术的实施例,塑胶基材的具体形状没有特殊要求,本领域技术人员可以根据实际需求灵活选择,在一些实施例中,塑胶基材的形状包括但不限于2d、2.5d或3d形状。

18.根据本技术的实施例,塑胶基材靠近金属镀层的表面经过粗化处理,如此会在塑胶基材的表面形成微孔,为后续与塑胶基材接触设置的层结构提供物理连接,进而提供层结构之间的结合力。

19.根据本技术的实施例,参照图2,壳体组件还包括:钯层40,钯层40设置在塑胶基材10靠近金属镀层20的表面上。由此,钯层的设置可以有助于提高金属镀层与塑胶基材之间的结合力。

20.根据本技术的实施例,参照图2,壳体组件还包括:镍层50,镍层50设置在钯层50远离塑胶基材10的表面上。由此,通过镍层的设置,不仅可以进一步的提高壳体组件的金属质感,而且还可以进一步提高层结构之间的结合力。

21.根据本技术的实施例,所述金属镀层满足以下条件至少之一:铜层的厚度为15~25微米(比如15微米、16微米、17微米、18微米、19微米、20微米、21微米、22微米、23微米、24微米、25微米),如此,可以进一步的提高壳体组件的外观效果,若是铜层的厚度小于15微米,可能会不能完全的遮挡塑胶基材表面的缺陷,若是铜层的厚度大于25微米,则会导致生产效率相对偏低,且容易堆积内应力;钴层的厚度为3~7微米(比如3微米、4微米、5微米、6微米、7微米),如此,上述厚度的钴层与铜层之间的结合力较佳,而且可以很好的体现壳体组件的金属质感;铬层的厚度为10~15微米(比如10微米、11微米、12微米、13微米、14微米、15微米),如此,上述厚度的铬层具有良好的耐蚀性,同时赋予壳体组件的外观面优异的金属光泽度。

22.根据本技术的实施例,铜层包括层叠设置的焦铜层和光铜层,其中,焦层位于光铜层靠近塑胶基材的表面上。由此,焦铜层可以作为过渡层,又助于提升金属镀层与镍层之间的结合力,而且还有助于保证光铜层、钴层和铬层的形成厚度。此时,上述铜层的厚度为15~25微米,是包括焦铜层和光铜层的总厚度。

23.根据本技术的实施例,面漆30的厚度为15~25微米,比如15微米、16微米、17微米、18微米、19微米、20微米、21微米、22微米、23微米、24微米、25微米。上述面漆的厚度可以提供表面平整的面漆层,进而保证壳体组件良好的触感。

24.在本技术的另一方面,本技术提供了一种制备前面所述壳体组件的方法。根据本技术的实施例,参照图3,制备壳体组件的方法包括:

25.步骤1:提供塑胶基材。

26.根据本技术的实施例,可以对塑胶基材进行粗化处理,即将塑胶基材放置于粗化液中一定时间,通过粗化作用在塑胶基材的表面形成微孔,可为后续的金属镀层的附着提供物理连接。在一些实施例中,粗化液采用铬酸(浓度为390~430g/l)、硫酸(浓度为390~430g/l),为了保证粗化的活性,粗化温度选取70

±

5℃,粗化时间为8~16min左右,其中,若是铬酸和硫酸的酸液浓度过高,则容易导致塑胶基材的表面容腐蚀严重;若是铬酸和硫酸的酸液浓度过低,则无法有效进行粗化。

27.步骤2:在塑胶基材的一侧形成金属镀层,形成金属镀层的步骤包括依次形成铜层、钴层和铬层。

28.根据本技术的实施例,参照图4,在形成金属镀层之前,制备壳体组件的方法还可以包括:在塑胶基材10的一侧进行沉钯处理,以便在塑胶基材10的一侧形成钯层40;在钯层40远离塑胶基材10的表面进行镀镍处理,得到镍层50。

29.根据本技术的实施例,沉钯处理的具体方法包括:将经过粗化处理的塑胶基材浸渍在沉钯液中,其中,沉钯液包括钯(pd)离子、氯化亚锡和盐酸,钯离子的浓度为10-30ppm、氯化亚锡的浓度为3-8g/l,盐酸的浓度为80-150g/l。上述浓度的沉钯液可以在塑胶基材的表面形成所需厚度的钯层,若是沉钯液的浓度偏低,则可能会在塑胶基材表面无法形成均匀有效的钯层;若是沉钯液的浓度偏高,则形成的钯层相对较厚,则相对不利于后续的镀铜工艺。在一些实施例中,塑胶基材浸渍在沉钯液中的时间为175-185s,通过上述时间的沉钯

处理,可以在塑胶表面吸附一层具有催化作用的贵金属钯层,使后续初期的金属镀层的反应能够自发进行。

30.进一步的,由于在沉钯液中含有二价锡离子,所以形成的钯层中会含有一定量的二价锡离子,所以在形成镍层之前,还进一步的包括:对钯层进行解胶处理,解胶液包括硫酸,硫酸的浓度为50-100g/l,若是硫酸浓度过高或过低,都无法有效进行解胶反应。通过上述的解胶反应,可使钯原子周围的二价锡去除,露出具有活性的金属钯。

31.根据本技术的实施例,镀镍处理的具体方法可以为:将经过沉钯处理后或解胶处理后的产品放置在镀化学镍溶液中,镀化学镍溶液采用硫酸镍(浓度为20-30g/l),次磷酸钠(浓度为15-30g/l),镀化学镍溶液的ph值控制在8.0-8.8(ph过高或过低都会影响化学镍在产品表面的沉积),镀化学镍溶液的温度控制在68-72℃,镀镍时间为710-730s。

32.根据本技术的实施例,形成所述铜层包括以此形成的焦铜层和光铜层的步骤。具体的:

33.在一些实施例中,形成所述焦铜层的方法满足以下条件至少之一:镀焦铜液包括焦磷酸铜和焦磷酸钾,所述焦磷酸铜的浓度为40-60g/l,所述焦磷酸钾的浓度为270-330g/l;所述镀焦铜液的ph值至8.6-9.2;电源电流为3.0-3.4a(即通过电镀形成焦铜层,即将镀镍后的产品与电源负极相连);氧化时间为175-185s。在上述条件之下,可以得到质量较佳的焦铜层,焦铜层作为后续金属镀层的预处理,可以有效保证金属镀层的厚度。其中,焦磷酸铜的浓度若是偏低或偏高,都会影响焦铜层的厚度;若是ph值偏低或偏高也都会影响铜在镍层表面的沉积,继而影响焦铜层的形成。

34.在一些实施例中,形成所述光铜层的方法满足以下条件至少之一:镀铜液包括硫酸铜和硫酸,所述硫酸铜的浓度为190-250g/l,所述硫酸的浓度为60-70g/l;电流大小为3.0-3.4a(即通过电镀形成光铜层,即将镀焦铜层后的产品与电源负极相连);氧化时间为20~30分钟。由此,在上述条件下可以形成厚度适宜光铜层,并赋予金属镀层良好的光泽度。其中,若是硫酸铜的浓度偏低或偏高,都或相对影响形成光铜层的厚度。

35.根据本技术的实施例,形成所述钴层的方法满足以下条件至少之一:镀钴液包括硫酸钴,所述硫酸钴的浓度为280~320g/l,所述镀钴液的ph值为2.3~2.7,氧化时间590s~610s。在上述条件下制备的钴层具有适宜的厚度,且致密性良好,可以保证金属镀层的耐蚀性,同时可以赋予壳体组件外观面优异的金属光泽度。

36.根据本技术的实施例,形成所述铬层的方法满足以下条件至少之一:镀铬液包括铬酐,所述铬酐的浓度为270~330g/l,氧化时间198s~222s。在上述条件下制备的铬层具有适宜的厚度和致密性,可以很好的防止金属镀层被氧化,可以有效保证金属镀层的耐蚀性,同时可以赋予壳体组件外观面优异的金属光泽度。

37.步骤3:在金属镀层20远离塑胶基材10的表面上形成面漆层30。

38.根据本技术的实施例,在金属镀层的表面上通过喷涂一层uv型面漆,对金属镀层形成保护作用,提高金属镀层的耐磨性和抗氧化性。在一些实施例中,具体形成面漆层的方法包括:在喷涂前,uv型面漆涂料需使用搅拌器以400-600r/min的转速进行搅拌(保证uv型面漆涂料中的各组分充分混合均匀);喷涂气体选用压缩空气,喷涂气压选用0.2~0.4mpa(喷涂气压过低,uv型面漆涂料则无法顺利喷出;喷涂压力过大,则相对容易造成塑胶基材的晃动),喷涂雾化控制在1.3~1.5(雾化太小,形成的面漆层的膜厚不均匀;雾化太大,形

成的面漆层的膜厚偏低),喷房温度25-30℃,喷房湿度60-80%rh,喷涂膜厚为15-25um(面漆层的膜厚太薄,面漆层则相对无法形成有效的防护;喷涂太厚影响面漆层的附着力);喷涂完成后需要在40~50℃烤炉中流平3-5min(流平主要是保证uv型面漆涂料中溶剂的挥发);最后在汞灯强度为为500-700mj/mw2的uv室中固化1-2min,以保证uv型面漆涂料完全固化,保证附着力性能。

39.进一步的,uv型面漆涂料的具体成分没有特殊要求,本领域技术人员可以根据实际需求灵活选择常规技术中的常用且性能较佳的uv型面漆涂料。在一些实施例中,基于uv型面漆涂料的总质量,按质量百分数计,uv型面漆涂料的组分包括:40~55%的成膜树脂,2~10%的引发剂,5~10%的单体,以及25~50%的溶剂。在一些实施例中,成膜树脂的主要成分包括9官聚氨酯丙烯酸酯和6官聚氨酯丙烯酸酯中的至少之一,该成膜树脂可以为面青提供优异的耐磨性能;引发剂的主要成分包括184和819中的至少之一,可以有效引发自由基的聚合;单体的主要成分包括dpha和iboa中的至少之一,上述单体具有高反应性,形成的面漆层具有良好的耐化性、耐水性以及耐磨性;溶剂的主要成分包括甲苯、异丙醇、丁酮和乙酸乙酯中的至少之一,上述的溶剂可以很好的稀释成膜树脂、引发剂和单体,使得各组分充分混合,并可以溶解树脂和单体,促进聚合反应的进行。

40.根据本技术的实施例,上述制备方法得到的金属镀层可以为壳体组件提供良好的金属外观效果,赋予壳体组件金属亮面的质感,以及保证对壳体组件抗划伤性能的要求;而且,金属镀层的最外层为铬层,金属铬不易被氧化,即是在喷涂形成面漆层uv固化时能量不足,也不会造成金属镀层的褪色,即不会使得空气中的水汽进入金属镀使其发生氧化,保证壳体组件在长时间的使用过程中也不易发生褪色,提高产品的稳定性;再者,相比现有技术中采用喷涂 ncvm的方法制备铟层,本技术的上述制备壳体组件的方法可以降低制作成本。

41.在本技术的又一方面,本技术提供了一种电子设备。根据本技术的实施例,参照图5,该电子设备包括:前面所述的壳体组件100;显示屏组件200,显示屏组件200与壳体组件100相连,且显示屏组件200和壳体组件100之间限定出安装空间;以及主板(图中未示出),所述主板设置在所述安装空间内且与所述显示屏组件电连接。由此,该电子设备的壳体组件具有良好的金属外观效果,赋予壳体组件金属亮面的质感。本领域技术人员可以理解,该电子设备具有前面所述的壳体组件的所有特征和优点,在此不再过多的赘述。

42.根据本技术的实施例,上述电子设备的具体种类没有特殊要求,本领域技术人员可以根据实际情况灵活选择。在一些实施例中,上述电子设备的具体种类包括但不限于手机(如图5所示)、笔记本、ipad以及kindle等具有壳体的电子设备。

43.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

44.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述

实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。