1.本发明涉及电子封装焊接技术领域,具体涉及一种可去除气泡的电子封装焊接基底和焊接方法。

背景技术:

[0002]“封装技术”是利用一系列技术手段,将芯片在框架上布局粘贴固定及连接,引出接线端并通过绝缘的塑料或陶瓷材料灌封固定,构成整体立体结构的工艺。对于芯片而言,封装至关重要。一方面因为封装具有保护支撑芯片的功能,为芯片创造良好工作环境,以防止空气中的杂质对芯片电路的腐蚀而造成电气性能下降,封装后的芯片也更便于安装和运输。另一方面考虑到所有半导体产品在工作的时候都会产生热量,封装技术可以通过增强散热,增强芯片可靠性,延长芯片工作寿命。由于封装技术的好坏还直接影响到芯片自身性能的发挥和与之连接的pcb(印制电路板)的设计和制造,因此,对于很多集成电路产品而言,封装技术都是非常关键的一环。

[0003]

在封装过程中,一般都需要通过焊接方式进行元器件连接,由于现代电子封装器件正向高密度、高集成和小型化方向发展,芯片功率循环引起的热应力与交变循环将导致焊点的性能退化,可靠性降低,甚至造成芯片失效。因此焊点的可靠性尤为重要。进行焊接工序时,由于焊料各种成分的气化温度点不同,在加热过程中,助焊剂会发生气化,且焊料在熔融状态下容易混入空气,因此焊料内部会混入气泡,形成空洞。气泡的存在会使芯片散热面积不够,增大了芯片对地阻抗,这就会影响到焊接的可靠性和产品的性能,甚至出现封装失效,导致产品成为不良品,影响产品良率,影响产品品质的稳定性。后续还需要补焊工序,使得焊接工序变得繁琐复杂,影响生产效率。

[0004]

因此,如何实现去除焊料中的气泡,防空焊、虚焊,确保焊接饱满均匀,具有提高产品良率,提高散热效率,增强可靠性延长产品寿命的作用,是电子封装领域内亟待解决的技术问题。

技术实现要素:

[0005]

本发明的目的在于针对现有技术的不足之处,提供一种可去除气泡的电子封装焊接基底,包括基板,基板的焊接面上开设有若干凹槽,若干凹槽将基板的焊接面分隔成多个润湿梯度区域,凹槽的内侧面上形成有若干从基板的焊接面向凹槽底部延伸的润湿槽。

[0006]

可选的,若干润湿槽沿凹槽的延伸方向依次并排设置。

[0007]

可选的,若干润湿槽等间隔设置。

[0008]

可选的,凹槽的截面形状为梯形、矩形、三角形或半圆形。

[0009]

可选的,多个润湿梯度区域的形状为梯形、三角形或多边形。

[0010]

可选的,润湿槽由多个图形槽依次连通形成,图形槽的形状为梯形、三角形或半圆形。

[0011]

可选的,基板的焊接面上形成有微纳结构,基板的焊接面由中心向外的粗糙度不

相同。

[0012]

本发明还提供一种可去除气泡的电子封装焊接方法,包括以下步骤:

[0013]

在基板上加工形成凹槽和润湿槽,形成如上述的可去除气泡的电子封装焊接基底;

[0014]

在基板上涂覆焊膏,进行第一次回流焊,使焊膏填凹槽和润湿槽;

[0015]

清洗基板,去除基板上的焊渣;

[0016]

再次在基板上涂覆焊膏,将芯片贴合至涂覆有焊膏的基板上,进行第二次回流焊。

[0017]

可选的,回流焊在真空或惰性气氛下的完成。

[0018]

本发明的有益效果为:本发明的可去除气泡的电子封装焊接基底,由于基板的焊接面上开设有若干凹槽,若干凹槽将基板的焊接面分隔成多个润湿梯度区域,凹槽的内侧面上形成有若干从基板的焊接面向凹槽底部延伸的润湿槽,将原来的整体基底改为梯度润湿区域和凹槽区域,一方面使高温焊接过程中熔融焊料中的气泡在润湿梯度力的作用下从中心向四周移动,另一方面凹槽可以形成拉普拉斯压力,进一步加强气泡从中心向四周运动,润湿槽可以使气泡从凹槽底部运动到基底表面,使气泡从基底中心移动到四周并及时逸出,完成第一次回流焊后焊料填满凹槽区域,减少气泡陷于凹槽,清洗和平整基底表面,使第二次回流焊接触面状况更加良好,本方法有效减少了气泡的面积和数量,保证了芯片具有足够的散热面积,改善了其散热效果;同时由于减少了气泡的面积,使得基底形成导体的有效面积增加,因此降低了芯片的接地阻抗,进而提高了芯片的可靠性,具备很好的实用性。

附图说明

[0019]

图1为本发明提供的实施例一中的可去除气泡的电子封装焊接基底的结构示意图;

[0020]

图2为本发明提供的实施例一中的润湿槽的结构示意图;

[0021]

图3为本发明提供的实施例二中的可去除气泡的电子封装焊接基底的结构示意图;

[0022]

图4为本发明提供的实施例二中的润湿槽的结构示意图;

[0023]

图5为本发明提供的实施例三中的可去除气泡的电子封装焊接基底的结构示意图;

[0024]

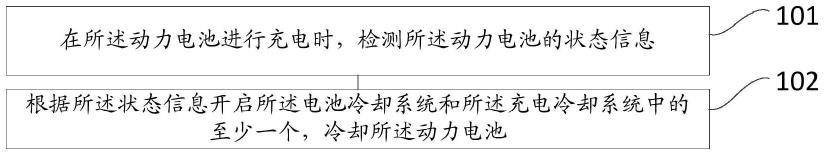

图6为本发明提供的实施例二中的可去除气泡的电子封装焊接方法的流程图。

具体实施方式

[0025]

下面将结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0027]

下面结合具体实施例和附图对本发明作进一步说明,但不作为本发明的限定。

[0028]

实施例一

[0029]

结合图1和图2所示,本发明的实施例公开的一种可去除气泡的电子封装焊接基底包括基板1,且基板1的焊接面上开设有若干凹槽2,在本实施例中,凹槽2的截面形状为矩形,当然,根据实际需要,凹槽2的截面形状还可以为梯形、三角形或半圆形。

[0030]

进一步地,若干凹槽2将基板1的焊接面分隔成多个润湿梯度区域3,在本实施例中,多个润湿梯度区域3的形状为梯形。本实施例的基底将原来的整体基底改为梯度润湿区域和凹槽2,一方面使高温焊接过程中熔融焊料中的气泡在润湿梯度力的作用下从中心向四周移动,另一方面由凹槽2分隔形成的特定润湿梯度区域3可以形成拉普拉斯压力,进一步加强气泡从中心向四周运动。

[0031]

进一步地,本实施例的凹槽2的内侧面上形成有若干从基板1的焊接面向凹槽2底部延伸的润湿槽4。若干润湿槽4沿凹槽2的延伸方向依次并排设置,并且若干润湿槽4等间隔设置。润湿槽4由多个图形槽依次连通形成,在本实施例中,图形槽的形状为梯形。润湿槽4可以使气泡从凹槽2底部运动到基底表面,使气泡从基底中心移动到四周并及时逸出。值得注意的是,基板1的焊接面上形成有微纳结构,基板1的焊接面由中心向外的粗糙度不相同,不同粗糙度可形成不同的润湿性,最终形成由中心向四周焊料润湿性逐渐降低的润湿梯度。微纳结构的构建方法可为喷沙法、强酸刻蚀法、阳极氧化法、烧结法和光刻法。

[0032]

实施例二

[0033]

结合图3和图4所示,作为本发明的又一实施例,与实施例一不同的是,本实施例公开的凹槽2连接形成树枝状结构,可以产生拉普拉斯压力,具有将气泡从中心定向运输到四周的功能,使得基底中心区域无气泡。凹槽2分布相对均匀,进而使得各基底中心区域的散热和焊接效果较为均匀。凹槽2将多个润湿梯度区域3分隔成多边形形状,而本实施例的图形槽的形状为半圆形。

[0034]

实施例三

[0035]

结合图5所示,作为本发明的又一实施例,与实施例一不同的是,本实施例公开的凹槽2将多个润湿梯度区域3分隔成三角形,凹槽2以基板1的中心为圆心沿圆周方向排列,该结构也可以产生拉普拉斯压力。而本实施例的图形槽的形状为三角形。

[0036]

实施例四

[0037]

结合图6所示,作为本发明的又一实施例,本实施例公开了一种可去除气泡的电子封装焊接方法,包括以下步骤:

[0038]

步骤一、在基板上加工形成凹槽和润湿槽,形成如上述的可去除气泡的电子封装焊接基底;凹槽的截面形状可为梯形、矩形、三角形、半圆形,润湿槽的形状可为梯形、三角形、半圆形。

[0039]

步骤二、在基板上涂覆焊膏,进行第一次回流焊,使焊膏填凹槽和润湿槽;具体来说,回流焊在回流焊炉中进行,那么首先要确定焊膏的参数,包括回流焊炉预热区的起始温度和升温斜率范围,再通过焊膏的特性曲线调节回流焊炉参数使其符合焊膏的特性曲线,再采用钢网接触印刷方式将焊膏刷满基底并填充满所有凹槽区域。回流焊在真空或惰性气氛下的完成。

[0040]

步骤三、清洗基板,去除基板上的焊渣、析出的助焊剂等杂物,使焊接后的基底表面平整;

[0041]

步骤四、再次在基板上涂覆焊膏,将芯片贴合至涂覆有焊膏的基板上,进行第二次回流焊。具体来说,先将芯片输送放置到回流焊炉的密封处理室,输入相应参数,控制回流焊炉达到相应曲线,输送高压氮气到密封处理室,使高压氮气在处理室内流动,同时将工件加热到回流焊接温度,保持半导体芯片温度恒定,融化焊膏以进行回流焊接。涂有焊膏的基底在回流焊炉内依次经过预热区域,保温区域,回流区域和冷却区域。预热是为了使焊膏活性化,避免急剧高温加热引起不良加热行为。预热区域的目标是把室温的元件尽快加热,但升温速率要控制在适当范围以内,如果过快,会产生热冲击,基底和元件都可能受损,过慢则溶剂挥发不充分,影响焊接质量。保温阶段的主要目的是使回流焊炉膛内各元件的温度趋于稳定,尽量减少温差,在保温区域里给予足够的时间使较大元件的温度赶上较小元件,并保证焊膏中的助焊剂得到充分挥发。当元件进入回流区时,温度迅速上升使焊膏达到熔化状态。在冷却区域温度冷却到固相温度以下,使焊点凝固,就可以取出芯片。

[0042]

本发明的有益效果为:由于基板的焊接面上开设有若干凹槽,若干凹槽将基板的焊接面分隔成多个润湿梯度区域,凹槽的内侧面上形成有若干从基板的焊接面向凹槽底部延伸的润湿槽,将原来的基板的焊接面分隔成梯度润湿区域和凹槽区域,梯度润湿区域的焊接面上形成有微纳结构,微纳结构由中心向外的粗糙度不相同,不同粗糙度可形成不同的润湿性,最终形成由中心向四周焊料润湿性逐渐降低的润湿梯度;一方面使高温焊接过程中熔融焊料中的气泡在润湿梯度力的作用下从中心向四周移动,另一方面凹槽可以形成拉普拉斯压力,进一步加强气泡从中心向四周运动,润湿槽可以使气泡从凹槽底部运动到基底表面,使气泡从基底中心移动到四周并及时逸出,完成第一次回流焊后焊料填满凹槽区域,减少气泡陷于凹槽,清洗和平整基底表面,使第二次回流焊接触面状况更加良好,本方法有效减少了气泡的面积和数量,保证了芯片具有足够的散热面积,改善了其散热效果;同时根据导体材料电阻定律,公式为r=ρl/s,其中ρ:导体材料的电阻率,l:导体长度,s:导体横截面积,由于减少了气泡的面积,使得基底形成导体的有效面积增加,因此降低了芯片的接地阻抗,进而提高了芯片的可靠性。进一步地,基底的焊接效果也较原有整体基底的结构有所改善,这是由于气泡减少,使得各焊接处致密性得到改善,确保焊接饱满均匀,无需补焊工序,进而保证了各焊点的实际焊接质量。

[0043]

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。