1.本发明涉及接触网故障数字仿真技术领域,具体涉及一种接触网定位器故障的定位方法及系统。

背景技术:

2.接触网定位器是连接接触线的重要零部件。当列车高速通过时,定位器良好的工作状态是保障高速铁路机车受流平顺、稳定运行的必要条件。

3.随着高速铁路的发展,列车速度不断提升,当定位器故障时,其会严重影响弓网系统的供电稳定性和列车的安全运行。鉴于定位器故障对接触网的影响较大,且既有的故障诊断方法一般为采集图像数据,通过图像识别甄别定位器故障,其实时性较差,有必要提出一种新的故障仿真方法来及时准确的对定位器脱落故障进行定位并诊断,以便于及时对定位器故障进行处理。

技术实现要素:

4.本发明的目的是提供一种接触网定位器故障的定位方法及系统,以至少解决通过图像识别甄别定位器故障实时性差的问题。

5.为了达到上述目的,本发明所采用的技术方案为:

6.接触网定位器故障的定位方法,所述方法包括:

7.建立接触网三维可视化模型;

8.在接触网三维可视化模型中,为定位器所在定位点加载传感器;

9.建立接触网有限元模型,在接触网有限元模型中添加定位器故障,包括:

10.利用接触网三维可视化模型的节点信息,建立接触网有限元模型,在接触网有限元模型中添加定位器故障,添加定位器故障的等效方法包括:

11.将定位器故障分为定位器线夹脱落故障和定位器钩环脱落故障;

12.将定位器线夹脱落故障等效为删除定位器单元;

13.将定位器钩环脱落故障等效为删除定位器单元,并同时将定位器的重力施加到连接处的接触线上;

14.通过传感器获取定位器故障过程中定位点的振动加速度;

15.基于振动加速度判断定位器故障的定位点。

16.进一步地,基于振动加速度判断定位器故障的定位点包括:

17.根据定位点的振动加速度计算水平方向振动加速度的一阶振动频率的统计最小值,统计最小值为异常值的定位点为定位器故障的定位点。

18.或者,基于振动加速度判断定位器故障的定位点包括:

19.根据定位点的振动加速度计算水平方向振动加速度最大幅值的统计最大值,统计最大值为异常值的定位点为定位器故障的定位点。

20.或者,基于振动加速度判断定位器故障的定位点包括:

21.根据定位点的振动加速度计算水平方向振动加速度从起振到最大幅值的振动响应时间的最小值,最小值为异常值的定位点为定位器故障的定位点。

22.进一步地,建立接触网三维可视化模型包括:

23.设定接触网几何参数,设定接触网材料参数,设定传感器的类型及安装位置;

24.对接触网进行静力学求解,建立接触网的静力学平衡数学模型;

25.求解承力索上节点的三维坐标,生成接触网三维可视化模型。

26.进一步地,所述接触网几何参数包括接触网基本几何参数、锚段关节几何参数、电分相几何参数;

27.所述接触网基本几何参数包括跨距、拉出值、吊弦数量、中间跨数、接触线高度、结构高度、第一弹链吊弦距定位点距离、弹性吊索长度、第一简链吊弦距定位点距离、弹性吊索张力;

28.所述锚段关节几何参数包括五跨锚段关节几何参数和四跨锚段关节几何参数;所述五跨锚段关节几何参数包括前支拉出值、屋脊点抬高、转换柱抬高及结构高度、后支拉出值及跨距;所述四跨锚段关节几何参数包括前支拉出值、腕臂间距、转换柱抬高及结构高度、后支拉出值及跨距;

29.所述电分相几何参数包括腕臂间距、过渡点抬高及结构高度、右支拉出值、三支柱抬高、左支拉出值、小锚柱抬高及跨距、转换柱是否为弹链、隔离开关承力索高差、转化柱抬高及结构高度;

30.所述接触网材料参数包括接触网零部件的尺寸、重量、张力、弹性模量、泊松比,以及接触网上附加设备的重量;

31.所述传感器的类型包括张力传感器、加速度传感器;所述传感器的安装位置包括接触线、承力索。

32.进一步地,对接触网进行静力学求解,建立接触网的静力学平衡数学模型包括:

33.s1021:根据接触线的高度信息,求解接触线对吊弦施加的荷载;

34.s1022:根据接触线对吊弦施加的荷载以及吊弦的长度,求解吊弦对承力索施加的荷载;

35.s1023:考虑承力索在不同位置所受的作用力,利用力矩平衡法或有限元法求解承力索的变形量;

36.s1024:根据承力索的变形量,修正吊弦的长度,当吊弦长度的修正量大于设定值时,重复步骤1022-1024;

37.s1025:当吊弦长度的修正量小于设定值时,提取出承力索的变形量,接触网的静力学求解完成。

38.进一步地,求解承力索上节点的三维坐标,生成接触网三维可视化模型包括:

39.根据承力索的变形量,求解出承力索的三维坐标;

40.根据接触线的三维坐标以及承力索的三维坐标,连接对应的节点,生成吊弦以及弹性吊索的三维坐标;

41.在同一坐标系下按照三维节点进行参数化绘图,生成接触网的三维可视化模型。

42.另一方面,提供接触网定位器故障的定位系统,所述系统用于完成上述的方法,包括:

43.接触网模型建立模块,用于建立接触网三维可视化模型;

44.传感器加载模块,用于在接触网三维可视化模型中,为定位器所在定位点加载传感器;

45.故障加载模块,用于建立接触网有限元模型,在接触网有限元模型中添加定位器故障;

46.振动加速度获取模块,用于通过传感器获取定位器故障过程中定位点的振动加速度;

47.计算定位模块,用于基于振动加速度判断定位器故障的定位点。

48.与现有技术相比,本发明的有益效果如下:

49.本发明将接触网定位器故障分成定位器线夹脱落故障和定位器钩环脱落故障。在接触网三维可视化模型中,将定位器线夹脱落故障等效为删除定位器单元;将定位器钩环脱落故障等效为删除定位器单元,并同时将定位器的重力施加到连接处的接触线上;之后基于水平方向振动加速度来判断定位器故障点。利用上述等效策略,对定位器故障进行仿真,能以更加直观、便捷的方式反应定位器故障发生时接触网各参数以及形态的变化,并对故障进行准确及时地定位。

附图说明

50.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他实施例的附图。

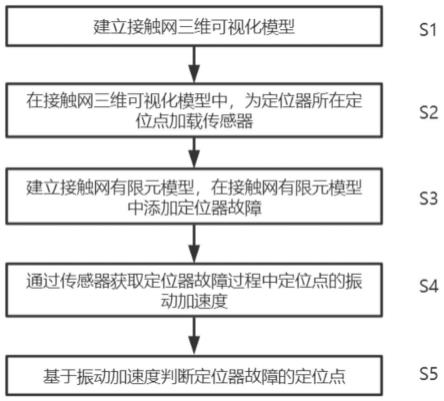

51.图1是本发明一个实施例的方法流程图。

52.图2是本发明一个实施例的系统结构图。

53.图3是本发明一个实施例的设定接触网几何参数的示意图。

54.图4是本发明一个实施例的设定接触网材料参数的示意图。

55.图5是本发明一个实施例中定位器正常工作状态的有限元模型示意图。

56.图6是本发明一个实施例中定位器线夹脱落故障状态的有限元模型示意图。

57.图7是本发明一个实施例中定位器钩环脱落故障状态的有限元模型示意图。

58.图8是本发明一个实施例中接触悬挂静态平衡形状示意图。

具体实施方式

59.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

60.应注意到,相似的名称、符号和字母表示类似项,因此,一旦某一项在一个实施例中被定义,则在随后的实施例中不需要对其进行进一步定义和解释。术语“包括”等以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的

或对于这些过程、方法、产品或设备固有的其它步骤或单元。

61.实施例1:

62.本实施例涉及了接触网定位器故障的定位方法,步骤可以在诸如一组计算机可执行指令的计算机系统中执行,并且,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行。如图1,方法包括:

63.s1:建立接触网三维可视化模型,包括:

64.s101:设定接触网几何参数,设定接触网材料参数,设定传感器的类型及安装位置。

65.所述接触网几何参数包括接触网基本几何参数、锚段关节几何参数、电分相几何参数;

66.所述接触网基本几何参数包括跨距、拉出值、吊弦数量、中间跨数、接触线高度、结构高度、第一弹链吊弦距定位点距离、弹性吊索长度、第一简链吊弦距定位点距离、弹性吊索张力;

67.所述锚段关节几何参数包括五跨锚段关节几何参数和四跨锚段关节几何参数;所述五跨锚段关节几何参数包括前支拉出值、屋脊点抬高、转换柱抬高及结构高度、后支拉出值及跨距;所述四跨锚段关节几何参数包括前支拉出值、腕臂间距、转换柱抬高及结构高度、后支拉出值及跨距;

68.所述电分相几何参数包括腕臂间距、过渡点抬高及结构高度、右支拉出值、三支柱抬高、左支拉出值、小锚柱抬高及跨距、转换柱是否为弹链、隔离开关承力索高差、转化柱抬高及结构高度。

69.图3中显示的是设定接触网几何参数的一个具体实例。

70.所述接触网材料参数包括所有接触网零部件的尺寸、重量、张力、弹性模量、泊松比,以及接触网上所有附加设备的重量。图4中显示的是设定接触网材料参数的一个具体实例。

71.所述传感器的类型包括张力传感器、加速度传感器;所述传感器的安装位置包括接触线、承力索。

72.s102:对接触网进行静力学求解,建立接触网的静力学平衡数学模型,包括:

73.s1021:根据接触线的高度信息,求解接触线对吊弦施加的荷载。

74.s1022:根据接触线对吊弦施加的荷载以及吊弦的长度,求解吊弦对承力索施加的荷载。

75.s1023:考虑承力索在不同位置所受的作用力(如拉力等),利用力矩平衡法、有限元法等方法求解承力索的变形量。

76.s1024:根据承力索的变形量,修正吊弦的长度,当吊弦长度的修正量大于设定值时,设定值可限定为0.1mm,重复步骤1022-1024。

77.s1025:当吊弦长度的修正量小于设定值时,证明接触网达到了静力学平衡,提取出承力索的变形量,接触网的静力学求解完成。

78.s104:求解承力索上所有节点的三维坐标,生成接触网三维可视化模型,包括:

79.s1031:根据承力索的变形量,求解出承力索的三维坐标。

80.s1032:根据接触线的三维坐标以及承力索的三维坐标,连接对应的节点,生成吊

弦以及弹性吊索的三维坐标。

81.s1033:利用三维绘图软件,在同一坐标系下按照所有的三维节点进行参数化绘图,生成接触网的三维可视化模型。

82.上述构建的接触网三维可视化模型,可用于接触网故障的仿真,根据故障类型与相关参数的关联性,通过调整参数数值就可以等效模拟故障,并通过三维可视的方式直观的观察到全线路接触网形态相应变化,并获得传感器的数据,为故障定位诊断提供基础。

83.s2:在接触网三维可视化模型中,为定位器所在定位点加载传感器。

84.s3:建立接触网有限元模型,在接触网有限元模型中添加定位器故障,包括:

85.利用接触网三维可视化模型的节点信息,建立接触网有限元模型,在接触网有限元模型中添加定位器故障。

86.本实施例将定位器故障分为定位器线夹脱落故障和定位器钩环脱落故障。

87.定位器线夹主要用于夹持、固定接触线,是接触网系统中的关键部件。正确安装的情况下,如果线路的车流密度过大或定位线夹在较长时间运行状态,定位线夹的u型销会受到高频次的反复挤压、磨损和剪切弯曲,一方面容易造成u型销磨损严重,使其卡不住定位销钉,使定位销钉抽脱;另一方面则是u型销受到长期的剪切力和弯曲力矩的作用,易造成u型销折断,定位销钉抽脱,上述两种状况的发生均可使定位器脱落,导致弓网故障。本实施例件将这类定位器故障定义为定位器线夹脱落故障。

88.定位器线夹脱落故障表现为定位器线夹与接触线分离,可以处理为定位器线夹节点与此处接触线的节点的耦合被删除,但由于定位器在不受拉力后,会因为重力而快速运动,因此,此故障等效为删除定位器单元。

89.采用钩环结构连接定位钩和定位支座,较好地满足了定位器灵活调整的要求,然而采用该结构又会使连接处的相对运动形式表现为冲滑复合运动,这是一种易造成摩擦副衬料迅速流失的恶劣磨损形式。此外,钩环结构还会导致连接处的应力集中,而在高应力的循环作用下,连接处材料次表面形成硬化带进而萌生裂纹并不断扩展。在次表面裂纹与表面裂纹相遇后表面材料被剥落去除,剥落下来的磨屑在摩擦界面中对材料表面产生微观犁削并形成犁沟。可见,钩环结构所导致的恶劣的冲滑复合磨损形式和钩环结构连接处的疲劳服役工况是造成定位钩和定位支座在连接处过早磨损失效的根本原因。本实施例件将这类定位器故障定义为定位器钩环脱落故障。

90.定位器钩环脱落故障发生在定位器与定位器支座的连接处,与定位器线夹脱落故障的不同在于,定位器钩环脱落故障发生后,定位器依然和接触线保持连接,因此其重量会施加到接触线上,此故障等效为删除定位器单元,并同时将定位器的重力施加到连接处的接触线上。

91.添加定位器故障,即选择故障的位置,生成故障信息,将故障信息加载到接触网有限元模型当中。故障信息包括故障类型、故障位置以及故障特征,故障特征为上述等效。

92.定位器存在拉出值,且抬升无约束,定位器单元可等效为一个梁单元,如图5所示的定位器正常工作状态下的有限元模型,定位器单元两端节点分别用j、k代表,一端节点j连接接触线单元的节点i,另一端节点k受到空间约束。正常工作状态下,节点i与节点j通过平动位移耦合方程进行约束,见式(1):

[0093][0094]

节点k约束除垂直方向、线路方向转动位移的其他所有位移,见式(2):

[0095][0096]

式(1)和式(2)中,u代表平动位移,θ代表转动位移,x、y、z分别代表线路方向、垂直方向和水平方向。

[0097]

当定位器在正常工作状态下,外载荷作用在接触线,引起接触线的抬升,此时节点i和节点j绕着节点k转动且同时抬升。当定位器发生线夹脱落故障时,其状态为图6中所示的状态,删除式(1)的约束关系,此时节点i在张力与重力的作用下发生位移,节点j绕节点k沿重力方向转动,相当于删除定位器单元。当定位器发生钩环脱落故障时,如图7中所示的状态,删除式(2)的约束关系,此时节点i和节点j在张力与重力的作用下发生位移,节点k绕节点j沿重力方向转动,删除定位器单元,并同时将定位器的重力施加到连接处的接触线上。

[0098]

图5、图6和图7中,定位器线夹紧固时,i和j实际位置是重合的,为便于区分两个节点,按位置错开示意。

[0099]

当需要评估故障下的弓网动态性能时,将故障加载到接触网有限元模型当中,并在接触网有限元模型基础上加入受电弓模型,完成弓网动态仿真,提取弓网仿真过程中传感器输出数据;

[0100]

当需要评估故障下的接触网响应时,直接将故障加载到接触网有限元模型当中,接触网由于故障发生形变将产生新的平衡状态,提取接触网形变过程中的传感器输出数据。

[0101]

s4:通过传感器获取定位器故障过程中所有定位点的振动加速度。数据获取的时间选择30s,步长为0.5s。

[0102]

s5:基于振动加速度判断定位器故障的定位点,包括:

[0103]

(1)根据定位点的振动加速度计算水平方向振动加速度的一阶振动频率的统计最小值,明显异常的定位点为定位器故障的定位点,即统计最小值为异常值的定位点为定位器故障的定位点,该异常值明显大于或小于均值。计算过程为:根据定位点的振动加速度数据,使用数据处理工具对数据进行快速傅里叶变换得到定位点水平方向振动加速度的频率与幅度数据,统计出每个定位点的一阶振动频率,得出水平方向振动加速度的一阶振动频率的统计最小值。

[0104]

如,当定位器故障发生在1号定位点时,1号定位点的水平方向振动加速度的一阶

振动频率为0.86hz,但2号定位点和3号定位点的水平方向振动加速度的一阶振动频率分别为2.33hz、3.8hz,均大于1hz。1号定位点明显异常,判断为定位器故障的定位点。

[0105]

(2)根据定位点的振动加速度计算水平方向振动加速度最大幅值的统计最大值,明显异常的定位点为定位器故障的定位点,即统计最大值为异常值的定位点为定位器故障的定位点,该异常值明显大于或小于均值。计算过程为:根据定位点的振动加速度数据,使用数据处理工具对振动加速度数据进行统计,记录每个定位点水平方向振动加速度的最大幅值,得出水平方向振动加速度最大幅值的统计最大值。

[0106]

如,当定位器故障发生在4号定位点时,4号定位点的水平方向振动加速度最大幅值的统计最大值为25m/s2,但5号定位点和6号定位点的水平方向振动加速度最大幅值的统计最大值均小于17m/s2,4号定位点明显异常,判断为定位器故障的定位点。

[0107]

(3)根据定位点的振动加速度计算水平方向振动加速度从起振到最大幅值的振动响应时间的最小值,明显异常的定位点为定位器故障的定位点,即最小值为异常值的定位点为定位器故障的定位点,该异常值明显大于或小于均值。计算过程为:根据定位点的振动加速度数据,使用数据处理工具对振动加速度数据进行时域分析,通过提取定位点起振时间与振动加速度达到最大幅值的时间并求差,得出每个定位点水平方向振动加速度从起振到最大幅值的振动响应时间,得到水平方向振动加速度从起振到最大幅值的振动响应时间的最小值。

[0108]

如,当定位器故障发生在7号定位点时,水平方向振动加速度从起振到最大幅值的振动响应时间的最小值为1.3s,但8号定位点和9号定位点的水平方向振动加速度最大幅值的统计最大值均大于3s,7号定位点明显异常,判断为定位器故障的定位点。

[0109]

以京津城际为例,接触网设计参数设置如表1所示:

[0110]

表1接触网参数

[0111][0112]

在定位器定位点安装加速度传感器,从左至右加速度传感器编号分别为1号至6号,如图8所示。两类定位器故障均出现在4号传感器位置,仿真时间选择30s,步长为0.5s,得出加速度传感器数据,并分析安装在不同定位点的加速度传感器的数据。

[0113]

计算得到定位器故障后的加速度传感器水平方向数据,如表2和表3:

[0114]

表2线夹故障引起水平方向振动数据统计

[0115][0116]

表3钩环故障引起水平方向振动数据统计

[0117][0118]

定位器线夹脱落故障时,随着距离故障点越远,加速度传感器在水平方向的加速度绝对值大幅度减小,故障点处的加速度振动频率最低。定位器钩环脱落故障时,随着距离故障点越远,故障点处的加速度振动频率最低。定位器故障出现在相同位置时,钩环故障的加速度最大值与线夹故障接近。

[0119]

由以上数据可得,通过水平方向加速度统计最大值中和两个方向的加速度振动频率可以判断出定位器故障的位置。当定位器出现故障时,故障位置位于水平方向的加速度统计最大值处。当定位器出现故障时,故障位置位于加速度振动频率最低处。

[0120]

本实施例的方法构建了接触网三维可视化模型,生成了接触网有限元模型,根据高速铁路接触网定位器故障机理,将定位器故障分成定位器线夹脱落故障和定位器钩环脱落故障进行仿真分析,可直接将定位器故障的力学效用加载在接触网有限元模型上,利用传感器输出的数据分析故障的特征,相比于现有技术,力学效用直接加载相对于电信号模拟更直接、更贴近实际故障产生的来源;用传感器的输出数据表征故障的特征,实际中采集到的也是传感器的数据,因此在进行故障识别时,同类数据比对,确定故障的类别及程度更准确。

[0121]

实施例2:

[0122]

本实施例涉及一种接触网定位器故障的定位系统,能以硬件或软件方式实现,用于完成实施例1所述的方法。如图2,所述系统包括:

[0123]

接触网模型建立模块,用于建立接触网三维可视化模型,对应实施例1中步骤s1的

内容。

[0124]

传感器加载模块,用于在接触网三维可视化模型中,为定位器所在定位点加载传感器,对应实施例1中步骤s2的内容。

[0125]

故障加载模块,用于建立接触网有限元模型,在接触网有限元模型中添加定位器故障,对应实施例1中步骤s3的内容。

[0126]

振动加速度获取模块,用于通过传感器获取定位器故障过程中所有定位点的振动加速度,对应实施例1中步骤s4的内容。

[0127]

计算定位模块,用于基于振动加速度判断定位器故障的定位点,对应实施例1中步骤s5的内容。

[0128]

本领域技术人员可以理解,本发明实施例的全部或部分功能可以通过硬件的方式实现,也可以通过计算机程序的方式实现。当上述实施方式中全部或部分功能通过计算机程序的方式实现时,该程序可以存储于一计算机可读存储介质中,存储介质可以包括:只读存储器、随机存储器、磁盘、光盘、硬盘等,通过计算机执行该程序以实现上述功能。例如,将程序存储在设备的存储器中,当通过处理器执行存储器中程序,即可实现上述全部或部分功能。另外,当上述实施方式中全部或部分功能通过计算机程序的方式实现时,该程序也可以存储在服务器、另一计算机、磁盘、光盘、闪存盘或移动硬盘等存储介质中,通过下载或复制保存到本地设备的存储器中,或对本地设备的系统进行版本更新,当通过处理器执行存储器中的程序时,即可实现上述实施方式中全部或部分功能。

[0129]

以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。