1.本技术涉及一种复合材料及其制备方法和应用,属于金属-空气电池领域。

背景技术:

2.以化石能源为基础的经济带来社会进步的同时也带来了环境污染问题,所以开发利用风能、太阳能、潮汐能等可持续发展的新能源成为国家发展的重大战略目标。但因地域限制与环境影响,这种新能源具有间歇性,无法持续稳定的供应,导致其利用率受限。因此需要开发更优的能源储存与转换设备,其中电化学储能系统通过电化学氧化-还原反应实现电能与化学能的相互转化,如锂离子电池、铅酸电池、金属-空气电池等。而金属-空气电池,尤其是其中的锌空电池,以较高的能量密度和环保低廉的特点被认为是下一代便携式设备中很有前途的装置。目前,由于多电子转移过程缓慢的氧还原反应(orr)和析氧反应(oer),金属-空气电池面临着能量转换效率低和稳定性差等挑战。虽然贵金属基电催化剂(pt、ru、ir及其合金)是目前最好的氧电催化剂,但其双功能催化能力不足,且稀缺成本高阻碍了大规模的商业应用。因此,研究开发一种高效的非贵金属双功能电催化剂迫在眉睫。

技术实现要素:

3.本发明针对现有的金属-空气电池空气阴极催化剂性能和稳定性差的问题;提供了一种高效的空气阴极催化剂及其制备方法。通过静电纺丝技术,制得了催化活性位点原位锚定在碳纤维表面的纤维结构,有利于提高催化剂在金属-空气电池运行过程中的长期稳定性。

4.本技术中的纺丝液由配体和聚合物溶解于有机溶剂所得,设置适当纺丝环境和参数得到配体-聚合物无纺布;将所得无纺布浸入成核-生长金属有机框架的溶液中,利用配体与金属离子的配位结合力在无纺布表面生长一层均匀的有机金属框架材料,得到有机金属框架-配体-聚合物无纺布;将上述材料在惰性气氛下经过管式炉高温碳化得到金属纳米粒子掺杂碳纤维。选取其中的锌空气电池为测试体系,测得其放电容量高达165.5mw cm-2

,运行1000圈(>160h)后性能无明显衰减。

5.根据本技术的第一方面,提供了一种复合材料,所述复合材料包括碳纳米纤维、纳米片和过渡金属纳米粒子;所述纳米片包括碳元素;

6.所述纳米片负载在所述碳纳米纤维上。

7.优选地,所述碳纳米纤维贯穿所述纳米片。

8.可选地,所述纳米片与所述碳纳米纤维成角度设置。

9.优选地,所述角度大于等于0。

10.所述过渡金属纳米粒子分散在所述碳纳米纤维和所述纳米片上。

11.可选地,所述复合材料为一维碳纳米纤维上生长二维纳米片,且零维金属纳米粒子均匀分散在一维碳纳米纤维和二维纳米片上。

12.可选地,在所述复合材料中,所述过渡金属纳米粒子的质量含量为10~15%。

13.优选地,在所述纳米片中,还包括氮元素。

14.可选地,所述过渡金属纳米粒子选自钴纳米粒子、锌纳米粒子中的至少一种。

15.可选地,在所述纳米片中,所述氮元素的质量含量为1~5%。

16.根据本技术的第二方面,提供了一种上述复合材料的制备方法,所述方法包括:

17.(1)获得含有聚合物和配体i的纺丝液,纺丝,得到配体i-聚合物无纺布;

18.(2)将所述步骤(1)得到的配体i-聚合物无纺布、过渡金属纳米粒子源和配体ii混合,生长,得到在所述配体i-聚合物无纺布上生长金属-有机框架材料的中间产物;

19.(3)在非活性气氛下,将所述步骤(2)中得到的中间产物热处理,即可得到所述复合材料。

20.可选地,所述方法包括:

21.(1)将配体i完全溶解于溶剂后,再加入聚合物粉体,搅拌至液体呈透明澄清状,得到混合均匀的纺丝液;

22.(2)将纺丝液装在注射器中,使用不锈钢针头,控制纺丝环境,设定纺丝参数,得到配体i-聚合物无纺布;

23.(3)将(2)中所得无纺布浸入含有配体ii和金属离子的成核-生长金属有机框架溶液中,在无纺布表面生长一层均匀的有机金属框架材料,得到有机金属框架-配体-聚合物无纺布;

24.(4)将(3)中所得无纺布在惰性气氛下经过管式炉高温碳化得到金属纳米粒子掺杂碳纤维(m-n-cnfs)。

25.可选地,若使用的配体i或聚合物中含有氮元素,则在所述热处理过程中,所述配体i-聚合物无纺布中的氮会大部分被碳化消失。

26.可选地,当所述配体ii中不含有氮元素时,制备得到的纳米片中即不含有氮元素,当所述配体ii中含有氮元素时,制备得到的纳米片中即含有氮元素。

27.可选地,所述热处理过程所用气体为n2或ar。

28.可选地,所述步骤(3)包括:将过渡金属盐与配体分别溶解于溶剂中,待完全溶解后混合,将上述无纺布浸渍其中,在纤维表面生长有序的mof层,取出清洗后烘干,得到mof-聚合物无纺布(mof@pamn)。

29.可选地,所述配体i和所述配体ii均独立地选自均苯三甲酸、对苯二甲酸、苯并咪唑、2-甲基咪唑中的至少一种;

30.所述聚合物选自聚乙烯醇、聚乙烯醇缩丁醛、聚乙烯吡咯烷酮、聚丙烯腈、聚酰亚胺、沥青、聚偏氟乙烯、纤维素中的至少一种。

31.可选地,所述过渡金属纳米粒子源选自过渡金属盐中的至少一种。

32.可选地,所述过渡金属盐选自钴盐、锌盐中的至少一种。

33.可选地,所述钴盐选自乙酸钴、硝酸钴、硫酸钴、氯化钴中的至少一种;

34.所述锌盐选自乙酸锌、硝酸锌、硫酸锌、氯化锌中的至少一种。

35.可选地,在所述步骤(1)中,所述配体i和所述聚合物的质量比为1:12~1:4。

36.可选地,所述配体i和所述聚合物的质量比上限独立地选自1:4、1:5、1:6、1:7、1:8、1:9,下限独立地选自1:12、1:10、1:5、1:6、1:7、1:8、1:9。

37.可选地,在所述步骤(1)中,所述纺丝的条件为:纺丝使用的针头的内径为0.5~

2.0mm;温度为20~35℃;环境相对湿度为10~30%;纺丝电压为20~30kv;注射器推进速度为0.5~2.0ml h-1

;纺丝间距为15cm~30cm。

38.可选地,所述纺丝的接收装置为平板式接收器或滚筒式接收器。

39.可选地,在所述步骤(1)中,纺丝使用的注射器体积为5ml、10ml或20ml。

40.可选地,所述步骤(2)包括:将所述步骤(1)得到的配体i-聚合物无纺布、含有过渡金属纳米粒子源的溶液a和含有配体ii的溶液b混合,生长,得到在所述配体i-聚合物无纺布上生长金属-有机框架材料的中间产物;

41.可选地,所述含有过渡金属纳米粒子源的溶液a的浓度为0.02mol/l~0.1mol/l。

42.可选地,所述含有配体ii的溶液b的浓度为0.2mol/l~0.8mol/l。

43.可选地,所述含有过渡金属纳米粒子源的溶液a的浓度上限独立地选自0.1mol/l、0.09mol/l、0.08mol/l、0.07mol/l、0.06mol/l、0.04mol/l、0.03mol/l,下限独立地选自0.02mol/l、0.09mol/l、0.08mol/l、0.07mol/l、0.06mol/l、0.04mol/l、0.03mol/l。

44.可选地,所述含有配体ii的溶液b的浓度上限独立地选自0.8mol/l、0.7mol/l、0.6mol/l、0.5mol/l、0.4mol/l、0.3mol/l,下限独立地选自0.7mol/l、0.6mol/l、0.5mol/l、0.4mol/l、0.3mol/l、0.2mol/l。

45.可选地,所述溶液a中的溶剂选自乙醇、甲醇、水中的至少一种。

46.可选地,所述溶液b中的溶剂选自乙醇、甲醇、水中的至少一种。

47.优选地,所述过渡金属纳米粒子源和所述配体ii的摩尔比为1:1~1:10;所述过渡金属纳米粒子源的质量以自身质量计;所述配体ii的质量以配体ii自身质量计。

48.优选地,所述生长的条件为:温度为20~30℃;时间为1~2h。

49.可选地,所述过渡金属纳米粒子源和所述配体ii的摩尔比上限独立地选自1:10、1:9、1:8、1:7、1:6、1:5、1:4、1:3、1:2,下限独立地选自1:1、1:9、1:8、1:7、1:6、1:5、1:4、1:3、1:2。

50.可选地,所述配体i和所述配体ii相同。

51.可选地,在所述步骤(1)中,所述纺丝液中还包括溶剂;所述溶剂选自水、乙醇、丙酮、二甲基甲酰胺、二甲基乙酰胺、n-甲基吡咯烷酮中的至少一种。

52.可选地,所述纺丝液中聚合物的质量含量为8~12%。

53.可选地,所述纺丝液中聚合物的质量含量上限独立地选自12%、11%、10%,下限独立地选自8%、11%、10%。

54.可选地,在所述步骤(3)中,所述热处理的条件为:升温速率为1~5℃/min;温度为700~1000℃;时间为1~3h。

55.可选地,所述热处理的温度上限独立地选自1000℃、900℃、800℃,下限独立地选自700℃、900℃、800℃。

56.可选地,在所述步骤(3)中,所述热处理的升温速率上限独立地选自5℃/min、4℃/min、3℃/min、2℃/min,下限独立地选自1℃/min、4℃/min、3℃/min、2℃/min。

57.根据本技术的第三方面,提供了一种催化剂,所述催化剂包括上述复合材料、根据上述方法制备得到的复合材料中的至少一种。

58.根据本技术的第四方面,提供了一种金属-空气电池,所述金属-空气电池的空气电极催化剂选自上述催化剂中的至少一种。

59.可选地,所述金属-空气电池的阴极制备方法包括:将粘结剂、乙醇和水按照1:2:7~1:7:2的体积比混合超声均匀,按空气电极催化剂浓度为5~12mg/ml加入上述的溶液,超声20~40min,按催化剂负载量0.5mg cm-2

~2mg cm-2

均匀涂覆在碳纸上,得到金属-空气电池空气阴极。

60.本技术能产生的有益效果包括:

61.(1)本发明中过渡金属掺杂碳纳米纤维催化剂的制备机理为:将配体和聚合物加入溶剂中配置纺丝液,其中聚合物作为碳源,静电纺丝过程中配体成功掺杂进入聚合物纤维的内部和表面。浸泡在含mof的溶液中时,借助界面效应使纤维内部和表面包覆一层均匀的mof。在高温和惰性气氛下碳化,聚合物自身的碳与mof材料形成过渡金属掺杂碳纳米纤维,纳米尺寸的金属纳米粒子均匀分散在其表面。由于mof框架具有稳定且多孔的性能,可以减少活性位点的团聚,增加材料比表面积,从而获得更多活性位点,分散性增强。

62.(2)本发明制备的过渡金属掺杂碳纳米纤维催化剂具有纤维状结构,纤维之间相互接连有利于加快电子或离子传输。热分解时聚合物会产生气体使纤维存在大量孔结构,有利于气体扩散,提高反应效率。

63.(3)本发明制备过程简单易得,生产成本低,可大规模制备。

64.(4)本发明通过静电纺丝技术,制得了催化活性位点原位锚定在碳纤维表面的纤维结构,有利于提高催化剂在金属-空气电池运行过程中的长期稳定性。

附图说明

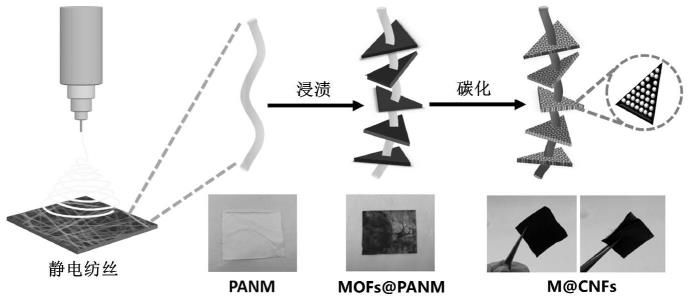

65.图1为复合材料制备的流程示意图;

66.图2为实施例1制备得到的配体-聚合物无纺布的sem图;

67.图3为实施例1制备得到的原位生长三维mof纳米片的配体-聚合物无纺布的sem图;

68.图4为实施例1制备得到的复合材料的sem图;

69.图5和图6为实施例1得到的催化剂的tem图;

70.图7为实施例1制备得到的原位生长三维mof纳米片的配体-聚合物无纺布的eds-mapping图;

71.图8为实施例1制备得到的原位生长三维mof纳米片的配体-聚合物无纺布的eds图及各元素的重量百分比。

72.图9为实施例2中催化剂在锌-空气电池中放电性能测试曲线;

73.图10为实施例2中催化剂在锌-空气电池中长期充放电循环稳定性测试曲线。

具体实施方式

74.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

75.如无特别说明,本技术的实施例中的原料和试剂均通过商业途径购买。

76.本技术的实施例中分析方法如下:

77.样品的扫描电镜(sem)和x射线能谱分析(eds-mapping)采用hitachi su-8020型号的场发射扫描电子显微镜表征;

78.电极的线性扫描伏安测试在上海辰华公司的chi760e电化学工作站上测定;

79.电池的循环稳定性测试在武汉市蓝电电子有限公司的ct3001a land系统上测定。

80.图1为复合材料制备的流程示意图,由图1可看出,本技术先制备得到配体i-聚合物无纺布,然后将其置于含有金属盐和配体ii的溶液中,得到在配体i-聚合物无纺布上生长纳米片的中间产物,最终经过碳化得到复合材料。

81.实施例1原位生长三维纳米片钴氮碳催化剂碳纤维的制备

82.(1)磁力搅拌下将0.2g二甲基咪唑与1g聚丙烯腈溶解于9g二甲基甲酰胺中,得到聚丙烯腈质量含量为10%的纺丝液。

83.(2)将纺丝液装在10ml注射器中,使用直径1.8mm的不锈钢针头,控制环境温度25℃,相对湿度低于30%,设置纺丝参数:推进速度0.6ml/h,电压21kv,纺丝距离25cm,使用滚筒收集。纺丝完毕取下所得即为配体-聚合物无纺布。

84.(3)将二甲基咪唑与硝酸钴分别溶解与水中形成浓度为0.4mol/l、0.05mol/l,的溶液,二甲基咪唑与硝酸钴的摩尔比为8:1,快速将硝酸钴水溶液倒入二甲基咪唑水溶液中混合,搅拌25s后将(2)中得到的配体-聚合物无纺布浸泡其中1h。由于钴离子和二甲基咪唑的配位作用,可以在纤维表面形成均匀分布的纳米片mof,取出后在真空干燥箱60℃下烘干,得到原位生长三维mof纳米片的配体-聚合物无纺布。

85.(4)将原位生长三维mof纳米片的配体-聚合物无纺布用管式炉在氩气气氛中,先按照1℃/min的升温速率升至250℃,保温1h后,以2℃/min的升温速率升至800℃,保温1.5h,冷却至室温,得到最终电极材料,即为钴氮碳金属-空气电池空气阴极材料。

86.图2为实施例1制备得到的配体-聚合物无纺布的sem图;图3为实施例1制备得到的原位生长三维mof纳米片的配体-聚合物无纺布的sem图;图4为实施例1制备得到的复合材料的sem图;由图可以看出,配体-聚合物无纺布表面光滑平整,配体均匀分散其中有利于原位生长三维mof纳米片,图3中mof纳米片均匀生长在无纺布上,碳化后(图4)发现钴纳米粒子锚定在纳米片上,形成钴氮碳催化活性位点。图5和图6为实施例1得到的催化剂的tem图,由图可以看出,纳米片阵列均匀排布,且钴纳米粒子同时锚定在纳米片与碳纤维中,即纤维中也有钴氮碳催化活性位点,增加活性位点,有利于催化剂活性。

87.图7为实施例1制备得到的原位生长三维mof纳米片的配体-聚合物无纺布的eds-mapping图,由图可以看出,进一步证明钴、氮、碳三种元素分布均匀,重叠性好,证明钴氮碳活性位点的存在。

88.图8为实施例1制备得到的原位生长三维mof纳米片的配体-聚合物无纺布的eds图及各元素的重量百分比,由图可以看出,钴、氮、碳元素的重量百分比分别为12.12%、2.07%和65.90%。

89.实施例2:金属-空气电池空气阴极的制备

90.将实施例1中制备得到的钴氮碳金属-空气电池空气阴极材料研磨成粉,按催化剂浓度为10mg/ml超声分散于粘结剂:水:乙醇体积比为1:4.5:4.5的溶液中制成浆料,涂敷在碳纸上,烘干后作为空气阴极。

91.用锌片作为负极,用上述空气阴极为正极,以6mol/l氢氧化钾和0.2mol/l乙酸锌的混合溶液为电解液,组装水系碱性锌-空气电池进行测试。

92.图9为实施例2中催化剂在锌空电池测试系统中放电极化曲线和放电容量曲线,从图9中可以看出钴纳米粒子氮掺杂碳纤维做空气阴极材料的锌空电池放电容量高达

165.5mw cm-2

;图10为实施例2中催化剂在锌空电池测试系统中的充放电稳定性测试,从图10中可以看出运行1000圈(>160h)后,锌空电池充放电电位差值略微变大,性能无明显衰减。

93.实施例3原位生长多孔氮掺杂碳纤维催化剂及空气电极的制备

94.(1)磁力搅拌下将0.12g二甲基咪唑与0.6g聚乙烯吡咯烷酮和0.6g聚丙烯腈溶解于6.8g二甲基甲酰胺中,得到聚合物质量含量为12%的纺丝液。

95.(2)将纺丝液装在20ml注射器中,使用直径2mm的不锈钢针头,控制环境温度25℃,相对湿度低于30%,设置纺丝参数:推进速度2.0ml/h,电压30kv,纺丝距离30cm,使用滚筒收集。纺丝完毕取下所得即为配体-聚合物无纺布。

96.(3)将二甲基咪唑与硝酸锌分别溶解于水中形成浓度为0.8mol/l、0.1mol/l的溶液,二甲基咪唑与硝酸锌摩尔比为8:1,快速将硝酸锌水溶液倒入二甲基咪唑水溶液中混合,搅拌25s后将(2)中得到的配体-聚合物无纺布浸泡其中1h。由于锌离子和二甲基咪唑的配位作用,可以在纤维表面形成均匀分布的纳米片mof,取出后在真空干燥箱60℃下烘干,得到原位生长三维mof纳米片的配体-聚合物无纺布。

97.(4)将原位生长三维mof纳米片的配体-聚合物无纺布用管式炉在氩气气氛中,先按照1℃/min的升温速率升至250℃,保温1h后,以5℃/min的升温速率升至700℃,保温3h,冷却至室温,得到最终电极材料,即为多孔氮掺杂碳纤维催化剂。

98.(5)将粘结剂、乙醇和水按照1:7:2的体积比混合超声均匀,按空气电极催化剂浓度为5mg/ml加入上述的溶液,超声20min,按催化剂负载量0.5mg cm-2

均匀涂覆在碳纸上,得到金属-空气电池空气阴极。

99.实施例4原位生长双mof氮掺杂碳纤维催化剂及其空气电极的制备

100.(1)磁力搅拌下将0.1g对苯二甲酸与0.4g聚酰亚胺溶解于4.6g二甲基甲酰胺中,得到聚合物质量含量为8%的纺丝液。

101.(2)将纺丝液装在5ml注射器中,使用直径0.5mm的不锈钢针头,控制环境温度25℃,相对湿度低于30%,设置纺丝参数:推进速度0.5ml/h,电压25kv,纺丝距离15cm,使用滚筒收集。纺丝完毕取下所得即为配体-聚合物无纺布。

102.(3)将0.2mol/l二甲基咪唑的甲醇溶液和0.04mol/l乙酸锌与乙酸钴的甲醇溶液(二甲基咪唑、乙酸锌和乙酸钴的摩尔比为10:1:1)快速混合后,把(2)中得到的配体-聚合物无纺布浸泡其中2h。由于锌离子、钴离子和对苯二甲酸、二甲基咪唑的配位作用,可以在纤维表面形成均匀分布的mof,取出后在真空干燥箱60℃下烘干,得到原位生长双mof的配体-聚合物无纺布。

103.(4)将原位生长双mof的配体-聚合物无纺布用管式炉在氮气气氛中,先按照1℃/min的升温速率升至250℃,保温1h后,以2℃/min的升温速率升至1000℃,保温1h,冷却至室温,得到最终电极材料,即为多孔氮掺杂碳纤维催化剂。

104.(5)将粘结剂、乙醇和水按照1:7:2的体积比混合超声均匀,按空气电极催化剂浓度为15mg/ml加入上述的溶液,超声40min,按催化剂负载量2mg cm-2

均匀涂覆在碳纸上,得到金属-空气电池空气阴极。

105.实施例5原位生长双mof碳纤维催化剂及其空气电极的制备

106.(1)磁力搅拌下将0.1g对苯二甲酸与1.2g纤维素溶解于10.8g二甲基乙酰胺和丙

酮的混合溶液(二甲基丙酰胺与丙酮的体积比为1:2)中,得到聚合物质量含量为12%的纺丝液。

107.(2)将纺丝液装在10ml注射器中,使用直径0.8mm的不锈钢针头,控制环境温度25℃,相对湿度低于30%,设置纺丝参数:推进速度1.0ml/h,电压20kv,纺丝距离18cm,使用滚筒收集。纺丝完毕取下所得即为配体-聚合物无纺布。

108.(3)将0.2mol/l对苯二甲酸的水溶液和0.1mol/l乙酸锌与0.1mol/l乙酸钴的水溶液(对苯二甲酸、乙酸锌和乙酸钴的摩尔比为2:1:1,即配体与金属摩尔比为1:1)快速混合后,把(2)中得到的配体-聚合物无纺布浸泡其中2h。由于锌离子、钴离子和对苯二甲酸的配位作用,可以在纤维表面形成均匀分布的mof,取出后在真空干燥箱60℃下烘干,得到原位生长双mof的配体-聚合物无纺布。

109.(4)将原位生长双mof的配体-聚合物无纺布用管式炉在氮气气氛中,先按照1℃/min的升温速率升至250℃,保温1h后,以2℃/min的升温速率升至700℃,保温1.5h,冷却至室温,得到最终电极材料,即为多孔碳纤维催化剂。

110.(5)将粘结剂、乙醇和水按照1:5:5的体积比混合超声均匀,按空气电极催化剂浓度为10mg/ml加入上述的溶液,超声30min,按催化剂负载量1mg cm-2

均匀涂覆在碳纸上,得到金属-空气电池空气阴极。

111.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。