1.本发明涉及高精密数控磨床技术领域,尤其涉及一种高精密数控磨床主轴单元修复方法。

背景技术:

2.磨床主轴轴瓦的精度直接影响着磨削的精度,主轴的旋转精度取决于轴瓦的油膜压力,而油膜压力又受主轴与轴瓦两配合表面切向滑动产生的动压效应和法向运动产生的挤压效应的影响。当主轴稳定运转时,油膜压力主要由动压效应产生即动压油楔,动压油楔的形成必须满足三个条件:1)主轴要有足够的转速;2)润滑油要有充足油膜压力;3)主轴轴径与轴瓦之间要有收敛的空间。当高精密数控磨床主轴与后轴瓦之间因发生严重“抱轴”发热事故停机后,经对后轴瓦进行检测发现:后轴瓦内孔后端存在长约75mm研伤,瓦衬周边能塞进0.08塞尺,前端内孔尺寸为ф145 0.02且椭圆度一致,后端内孔尺寸为ф145-0.16且呈椭圆状态,用风吹进油管路时存在瓦衬部位漏风和静压腔泄压情况。上述后轴瓦检测数据说明该后轴瓦已报废。经检查前轴瓦内孔磨损量约0.02mm且圆度一致,说明前轴瓦可继续正常使用。此时需要通过制作多种胎具并制定完善修复工艺,快速修复主轴单元,以恢复高精密数控磨床加工精度。

技术实现要素:

3.为解决现有高精密数控磨床因后轴瓦报废而需快速修复主轴单元的技术问题,本发明提供一种高精密数控磨床主轴单元修复方法,包括以下步骤:准备修复工具;修复后轴瓦、主轴轴颈和前轴瓦;所述主轴轴瓦跑合前期准备工作和所述主轴轴瓦跑合;所述修复后轴瓦、主轴轴颈和前轴瓦包括以下步骤:测绘制作所述后轴瓦、检查所述前轴瓦、修复所述主轴轴径的龟裂纹和环形纹、修理所述后轴瓦的外锥面、修理所述后轴瓦的内孔、装配所述后轴瓦、安装所述主轴、调整所述前轴瓦与所述主轴之间的间隙、调整所述后轴瓦与所述主轴之间的间隙、进一步修整所述前轴瓦和所述后轴瓦的进油区、拆卸所述主轴组件、清洗所述主轴的各零部件、使用面团清洗磨头油箱、检测所述前轴瓦与所述主轴之间的间隙、检测所述后轴瓦与所述主轴之间的间隙和安装所述主轴组件。

4.进一步地,所述修复工具包括柳叶刮刀、三角刮刀、百分表、砂纸、油石、丹粉、蓝油、电锉抛光机、皮带轮螺母开口扳手及套管、洗油和铁棒。

5.进一步地,所述测绘制作后轴瓦和检查前轴瓦包括以下步骤:通过取样化验原后轴瓦材质并确定所述后轴瓦材质,所述后轴瓦的内孔回油槽、静压腔、油腔孔按照所述原后轴瓦的尺寸加工制作,并加工去应力槽以消除应力;当检查所述前轴瓦的内孔磨损量在0.02mm以内且圆度一致时,所述前轴瓦能够继续正常使用。

6.进一步地,所述修复主轴轴径的龟裂纹和环形纹包括以下步骤:修复前的所述主轴与所述后轴瓦的接触轴颈中间存在宽度不大于40mm的所述龟裂纹,所述轴颈前端存在轻微所述环形纹,将砂纸浸泡在主轴油盆里,使用布条缠绕沾油砂纸抛光所述主轴与所述后

轴瓦的接触轴颈直至达到所述龟裂纹明显变轻、所述环形纹消失的抛光效果。

7.进一步地,所述修理后轴瓦的外锥面包括以下步骤:经测绘制作的所述后轴瓦制作完成后,先将与所述后轴瓦配合的内锥钢套清理干净,在所述内锥钢套内孔涂蓝油,所述蓝油涂抹在与所述前轴瓦支撑四个筋的位置;然后在所述后轴瓦的外锥面上均匀涂抹红丹粉,将所述后轴瓦外锥面与所述内锥钢套内锥面研合;研合完成后将研合组件固定放置在台虎钳上,使用外部缠绕砂纸的刮刀杆顺着筋部圆弧方向反复打磨多遍所述后轴瓦外圆四个筋黑点部位直至显点合格。

8.进一步地,所述修理后轴瓦的内孔包括以下步骤:制作刮研所述后轴瓦的假主轴,所述假主轴的后瓦轴颈尺寸比所述主轴直径大0.04mm,所述前轴瓦和所述后轴瓦分别与所述主轴之间的标准自由间隙为0.08mm;使用柳叶刮刀去除所述后轴瓦内孔高点;在所述后轴瓦上开瓦口即进油区、承载区和出油区,所述后轴瓦内孔以四个均布油沟为分界线划分为四个工作腔,每个所述工作腔按外部筋宽度划两条线,两条线中间部位为所述承载区,所述外部筋的右侧线与右侧所述油沟之间部位为所述进油区,所述外部筋的左侧线与左侧所述油沟之间部位为所述出油区,为了提高打磨的光洁度,先使用电锉上的锥形砂轮头进行打磨,再使用电锉上的圆形纱布头进行打磨,打磨部位为所述后轴瓦内孔四个工作腔的所述进油区和所述出油区,均匀打磨一遍;所述后轴瓦内孔刮研:在所述后轴瓦内部涂红丹粉,所述假主轴调平后固定牢靠,将所述后轴瓦与所述假主轴之间的相应轴径进行反复研合,直至四个承载区的点数达到10-12点/25

×

25平方毫米。

9.进一步地,所述装配后轴瓦包括以下步骤:在所述后轴瓦内孔和外圆上涂红丹粉,将所述后轴瓦装在磨头箱体孔内,先将两定位螺钉准确安装在所述后轴瓦定位孔内,再安装内调整螺母、外调整螺母和调整压垫,其中所述内调整螺母和所述外调整螺母不锁紧,为安装所述主轴做准备;所述安装主轴包括以下步骤:先在所述主轴前后轴颈处涂蓝油,再平稳装入所述主轴直至原始工作位置。

10.进一步地,所述调整前轴瓦与主轴之间的间隙包括以下步骤:由于所述前轴瓦不存在抱瓦,磨损量较小且圆度尺寸一致,因此先把所述前轴瓦与所述主轴之间的间隙调整至零间隙,以所述前轴瓦为基准刮研所述后轴瓦即缩瓦。

11.进一步地,所述缩瓦包括以下步骤:站在所述主轴磨头前端向后端看,先以顺时针方向旋转所述前轴瓦内部的左旋螺母,所述前轴瓦内部的左旋螺母用于放大所述前轴瓦间隙,再以逆时针方向旋转所述前轴瓦外部的右旋螺母,使用小杆加套管冲击搬动套管以旋转所述前轴瓦外部的右旋螺母,所述前轴瓦外部的右旋螺母推动压垫,所述压垫推动所述前轴瓦大端来缩小所述前轴瓦与所述主轴之间的间隙;使用开口扳手加套管搬动皮带轮螺母带动所述主轴旋转,使用塞尺检测所述前轴瓦间隙并持续进行间隙调整,直至当一个人搬动所述套管有一定阻力且能搬动,所述前轴瓦调整到此为止;所述前轴瓦零间隙调整合适后,以逆时针方向旋转所述后轴瓦内部的左旋螺母并使用小杆加套管冲击搬动套管以旋转所述后轴瓦内部的螺母,将所述后轴瓦定位螺母预紧即可,防止研合所述前轴瓦时所述后轴瓦窜动。

12.进一步地,所述调整后轴瓦与主轴之间的间隙包括以下步骤:在所述后轴瓦箱体及外部螺母上划上刻线,以显示所述外部螺母旋转位置和后一遍所述外部螺母移动与前一遍所述外部螺母移动之间的距离,每研合一次均重划一次刻线,以证明后一遍比前一遍所

述外部螺母有移动量;站在所述主轴磨头前端向后端看,先以顺时针方向旋转所述后轴瓦内部的右旋螺母,所述后轴瓦内部的右旋螺母用于放大所述后轴瓦间隙;再以逆时针方向旋转所述后轴瓦外部的左旋螺母,使用小杆加套管冲击搬动套管以旋转所述后轴瓦外部的左旋螺母,所述后轴瓦外部的左旋螺母推动压垫,所述压垫推动所述后轴瓦大端来缩小所述后轴瓦与所述主轴之间的间隙;使用开口扳手加套管搬动皮带轮螺母带动所述主轴旋转,直至当一个人搬动所述套管比单独搬动所述后轴瓦阻力更大且能搬动,所述后轴瓦调整到此为止;搬动所述主轴旋转半圈,使所述后轴瓦显点更明显,反复刮研所述后轴瓦内孔。

13.进一步地,所述进一步修整前轴瓦和后轴瓦的进油区包括以下步骤:所述后轴瓦承载区刮研合格后,分别拆卸所述前轴瓦和所述后轴瓦,使用柳叶刮刀对所述进油区进一步修整,加深所述进油区间隙,以保证进油充分。

14.进一步地,所述拆卸主轴组件包括拆卸所述主轴、前轴瓦外螺母、后轴瓦外螺母、压垫、前轴瓦内螺母和后轴瓦内螺母。

15.进一步地,所述检测前轴瓦与主轴之间的间隙是指打表检测所述前轴瓦与所述主轴之间的自由间隙应在0.06mm-0.08mm范围内,所述检测后轴瓦与主轴之间的间隙是指打表检测所述后轴瓦与所述主轴之间的自由间隙应在0.06mm-0.08mm范围内。

16.进一步地,所述安装主轴组件包括以下步骤:安装前轴瓦、后轴瓦、压垫、四个定位螺钉和钢套螺母,安装所述前轴瓦和所述后轴瓦动压管路油箱并加注主轴油,使用所述主轴油循环冲洗所述前轴瓦和所述后轴瓦动压管路,通过油泵循环冲洗半小时后打开所述油泵在制冷机处放掉所述主轴油;安装所述主轴、轴向定位铜垫、轴向定位左旋螺母、轴向定位压盖;在所述主轴上部打表检测时,使用套管撬抬所述主轴,以逆时针方向持续旋转所述前轴瓦外部钢套螺母直至表针显示0.04mm时为止,以逆时针方向旋转预紧所述前轴瓦内部钢套螺母,防止所述前轴瓦松动,至此所述前轴瓦调整完成;在所述主轴上部打表检测时,使用套管撬抬所述后轴瓦主轴,以逆时针方向旋转所述后轴瓦外部钢套螺母直至表针显示0.04mm时为止,以逆时针方向旋转预紧所述后轴瓦内部钢套螺母,防止所述后轴瓦松动,至此所述后轴瓦调整完成;在所述主轴端面打表检测所述主轴轴向窜动为0.02mm;重新加注所述主轴油至所述油箱油标2/3处;再次复检所述前轴瓦和所述后轴瓦与所述主轴之间的间隙,应满足标准工作间隙的技术要求。

17.所述前轴瓦的标准工作间隙为0.04mm,所述后轴瓦的标准工作间隙为0.04mm。

18.进一步地,所述主轴轴瓦跑合前期准备工作包括以下步骤:制冷机达到25℃时启动所述主轴;在所述前轴瓦上的第一螺纹孔处安装所述前轴瓦温度感应装置,在所述后轴瓦上的第二螺纹孔处安装所述后轴瓦温度感应装置;在所述前轴瓦润滑管路上安装所述前轴瓦流量开关,在所述后轴瓦润滑管路上安装所述后轴瓦流量开关,以便实时检测所述主轴轴瓦的润滑情况。

19.进一步地,所述主轴轴瓦跑合包括以下步骤:空载运行磨合:转速400r/min,运转15个小时,电流2.3a降到电流1.4a;转速提高到600r/min,电流2.2a;转速升到700r/min,电流2.5a;一根皮带转速400r/min,电流1.4a,调整拉紧皮带装置,电流达到1.5a;上6根皮带,低速到高速跑合一天;上12根皮带,低速到高速跑合一天;上砂轮,低速到高速跑合一天;试加工零件,上量0.02mm试加工:磨转速400r/min,运转15个小时,电流2.3a降到电流1.4a;转

速提高到600r/min,电流2.2a;转速升到700r/min,电流2.5a;加工完成后检测外形尺寸、形位公差和表面粗糙度,当检测结果满足加工零件图纸工艺要求时即可交付生产使用。

20.本发明与现有技术相比的有益效果为:本发明通过在修复过程中制作多种胎具并制定完善修复工艺,以及在修复实践过程中的反复验证获得主轴与轴瓦之间的最优配合公差;通过制作后轴瓦并制作研磨后轴瓦的假主轴,保证主轴与后轴瓦之间具有0.04mm间隙;通过使用m10研磨膏并借助假主轴珩磨后轴瓦,以得到较好的后轴瓦表面粗糙度和理想的几何精度,实现轴瓦与主轴之间的均匀接触,从而保证主轴轴径与轴瓦之间形成充足的动压油楔,实现快速修复主轴及轴瓦,实现快速恢复高精密数控磨床加工精度。

附图说明

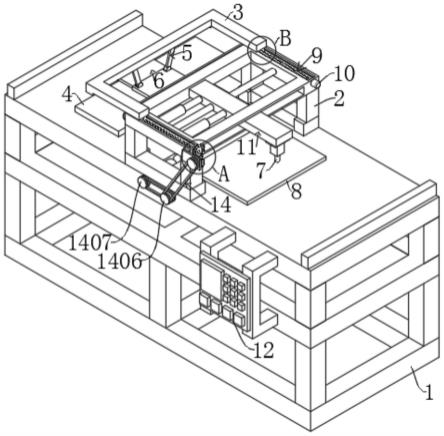

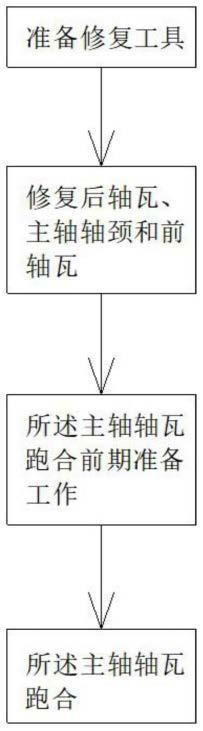

21.图1为本发明一优选实施例的修复流程示意图。

22.图2为本发明图1所示实施例中修复后轴瓦、主轴轴颈和前轴瓦的流程示意图。

23.图3为本发明图1或图2所示实施例中后轴瓦的结构示意图。

24.图4为本发明图3所示后轴瓦的a-a剖面图。

25.附图标记说明:

26.1-后轴瓦;1.1-油沟;1.2-外部筋;1.2.1-右侧线;1.2.2-左侧线;1.3-第一承载区;1.4-第一进油区;1.5-第一出油区;1.6-第二承载区;1.7-第二进油区;1.8-第二出油区;1.9-第三承载区;1.10-第三进油区;1.11-第三出油区;1.12-第四承载区;1.13-第四进油区;1.14-第四出油区。

具体实施方式

27.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细说明。

28.在本发明的描述中,应当说明的是,各实施例中的术语名词例如“上”、“下”、“前”、“后”等指示方位的词语,只是为了简化描述基于说明书附图的位置关系,并不代表所指的元件和装置等必须按照说明书中特定的方位和限定的操作及方法、构造进行操作,该类方位名词不构成对本发明的限制。

29.为解决现有高精密数控磨床因后轴瓦报废而需快速修复主轴单元的技术问题,本发明提供了一种高精密数控磨床主轴单元修复方法的实施例,如图1、2所示,包括以下步骤:准备修复工具;修复后轴瓦1、主轴轴颈和前轴瓦;所述主轴轴瓦跑合前期准备工作和所述主轴轴瓦跑合;所述修复后轴瓦1、主轴轴颈和前轴瓦包括以下步骤:测绘制作所述后轴瓦1、检查所述前轴瓦、修复所述主轴轴径的龟裂纹和环形纹、修理所述后轴瓦1的外锥面、修理所述后轴瓦1的内孔、装配所述后轴瓦1、安装所述主轴、调整所述前轴瓦与所述主轴之间的间隙、调整所述后轴瓦1与所述主轴之间的间隙、进一步修整所述前轴瓦和所述后轴瓦1的进油区、拆卸所述主轴组件、清洗所述主轴的各零部件、使用面团清洗磨头油箱、检测所述前轴瓦与所述主轴之间的间隙、检测所述后轴瓦1与所述主轴之间的间隙和安装所述主轴组件。

30.所述面团是面粉和其他成分如液体等揉捏而成,粘性高,吸附力强。

31.可选地,所述修复工具包括柳叶刮刀、三角刮刀、百分表、砂纸、油石、丹粉、蓝油、

电锉抛光机、皮带轮螺母开口扳手及套管、洗油和铁棒。

32.具体地,所述套管为1.5米,所述铁棒尺寸为直径12mm、长200mm。

33.可选地,如图2所示,所述测绘制作后轴瓦1和检查前轴瓦包括以下步骤:通过取样化验原后轴瓦材质并确定所述后轴瓦1材质,所述后轴瓦1的内孔回油槽、静压腔、油腔孔按照所述原后轴瓦的尺寸加工制作,并加工去应力槽以消除应力;当检查所述前轴瓦的内孔磨损量在0.02mm以内且圆度一致时,所述前轴瓦能够继续正常使用。

34.具体地,所述后轴瓦1材质采用zqsn10-1。

35.可选地,如图2所示,所述修复主轴轴径的龟裂纹和环形纹包括以下步骤:修复前的所述主轴与所述后轴瓦1的接触轴颈中间存在宽度不大于40mm的所述龟裂纹,所述轴颈前端存在轻微所述环形纹,将砂纸浸泡在主轴油盆里,使用布条缠绕沾油砂纸抛光所述主轴与所述后轴瓦1的接触轴颈直至达到所述龟裂纹明显变轻、所述环形纹消失的抛光效果。

36.具体地,所述砂纸采用600#砂纸,所述主轴油采用10#主轴油,所述抛光时间至少三小时。

37.可选地,如图2所示,所述修理后轴瓦1的外锥面包括以下步骤:经测绘制作的所述后轴瓦1制作完成后,先将与所述后轴瓦1配合的内锥钢套清理干净,在所述内锥钢套内孔涂蓝油,所述蓝油涂抹在与所述前轴瓦支撑四个筋的位置;然后在所述后轴瓦1的外锥面上均匀涂抹红丹粉,将所述后轴瓦1外锥面与所述内锥钢套内锥面研合;研合完成后将研合组件固定放置在台虎钳上,使用外部缠绕砂纸的刮刀杆顺着筋部圆弧方向反复打磨多遍所述后轴瓦1外圆四个筋黑点部位直至显点合格。

38.在本实施例中,涂抹蓝油使得刮研显点更明显;所述将后轴瓦1外锥面与内锥钢套内锥面研合时,要求研瓦人员左右手大拇指放到后轴瓦1的左右两边,使用冲击力向前部推出,并且两个拇指用力均匀,研合时后轴瓦1上部的两定位孔与内锥钢套的两定位孔对正。

39.可选地,如图2-4所示,所述修理后轴瓦1的内孔包括以下步骤:制作刮研所述后轴瓦1的假主轴,所述假主轴的后瓦轴颈尺寸比所述主轴直径大0.04mm,所述前轴瓦和所述后轴瓦1分别与所述主轴之间的标准自由间隙为0.08mm;使用柳叶刮刀去除所述后轴瓦1内孔高点;在所述后轴瓦1上开瓦口即进油区、承载区和出油区,所述后轴瓦1内孔以四个均布油沟1.1为分界线划分为四个工作腔,每个所述工作腔按外部筋宽度划两条线,两条线中间部位为所述承载区,所述外部筋1.2的右侧线1.2.1与右侧所述油沟1.1之间部位为所述进油区,所述外部筋1.2的左侧线1.2.2与左侧所述油沟1.1之间部位为所述出油区,为了提高打磨的光洁度,先使用电锉上的锥形砂轮头进行打磨,再使用电锉上的圆形纱布头进行打磨,打磨部位为所述后轴瓦1内孔四个工作腔的所述进油区和所述出油区,均匀打磨一遍;所述后轴瓦1内孔刮研:在所述后轴瓦1内部涂红丹粉,所述假主轴调平后固定牢靠,将所述后轴瓦1与所述假主轴之间的相应轴径进行反复研合,直至四个承载区的点数达到10-12点/25

×

25平方毫米。

40.在本实施例中,通过设置假主轴后瓦轴颈尺寸比真主轴直径大0.04mm,可保证后轴瓦1内孔有0.04mm刮研余量,防止意外刮偏而无法保证前轴瓦与后轴瓦1之间的同轴度要求。后轴瓦1的进油区和出油区位置与前轴瓦的进油区和出油区位置相反,可根据主轴旋转方向确定。

41.如图3、4所示,所述四个工作腔包括第一工作腔、第二工作腔、第三工作腔和第四

工作腔,所述第一工作腔包括第一承载区1.3、第一进油区1.4和第一出油区1.5,所述第二工作腔包括第二承载区1.6、第二进油区1.7和第二出油区1.8,所述第三工作腔包括第三承载区1.9、第三进油区1.10和第三出油区1.11,第四工作腔包括第四承载区1.12和第四进油区1.13和第四出油区1.14。

42.可选地,如图2所示,所述装配后轴瓦1包括以下步骤:在所述后轴瓦1内孔和外圆上涂红丹粉,将所述后轴瓦1装在磨头箱体孔内,先将两定位螺钉准确安装在所述后轴瓦1定位孔内,再安装内调整螺母、外调整螺母和调整压垫,其中所述内调整螺母和所述外调整螺母不锁紧,为安装所述主轴做准备;所述安装主轴包括以下步骤:先在所述主轴前后轴颈处涂蓝油,再平稳装入所述主轴直至原始工作位置。

43.可选地,如图2所示,所述调整前轴瓦与主轴之间的间隙包括以下步骤:由于所述前轴瓦不存在抱瓦,磨损量较小且圆度尺寸一致,因此先把所述前轴瓦与所述主轴之间的间隙调整至零间隙,以所述前轴瓦为基准刮研所述后轴瓦1即缩瓦。

44.可选地,如图2所示,所述缩瓦包括以下步骤:站在所述主轴磨头前端向后端看,先以顺时针方向旋转所述前轴瓦内部的左旋螺母,所述前轴瓦内部的左旋螺母用于放大所述前轴瓦间隙,再以逆时针方向旋转所述前轴瓦外部的右旋螺母,使用小杆加套管冲击搬动套管以旋转所述前轴瓦外部的右旋螺母,所述前轴瓦外部的右旋螺母推动压垫,所述压垫推动所述前轴瓦大端来缩小所述前轴瓦与所述主轴之间的间隙;使用开口扳手加套管搬动皮带轮螺母带动所述主轴旋转,使用塞尺检测所述前轴瓦间隙并持续进行间隙调整,直至当一个人搬动所述套管有一定阻力且能搬动,所述前轴瓦调整到此为止;所述前轴瓦零间隙调整合适后,以逆时针方向旋转所述后轴瓦1内部的左旋螺母并使用小杆加套管冲击搬动套管以旋转所述后轴瓦1内部的螺母,将所述后轴瓦1定位螺母预紧即可,防止研合所述前轴瓦时所述后轴瓦1窜动。

45.具体地,所述套管长度为300mm。

46.可选地,如图2所示,所述调整后轴瓦1与主轴之间的间隙包括以下步骤:在所述后轴瓦箱体及外部螺母上划上刻线,以显示所述外部螺母旋转位置和后一遍所述外部螺母移动与前一遍所述外部螺母移动之间的距离,每研合一次均重划一次刻线,以证明后一遍比前一遍所述外部螺母有移动量;站在所述主轴磨头前端向后端看,先以顺时针方向旋转所述后轴瓦1内部的右旋螺母,所述后轴瓦1内部的右旋螺母用于放大所述后轴瓦1间隙;再以逆时针方向旋转所述后轴瓦1外部的左旋螺母,使用小杆加套管冲击搬动套管以旋转所述后轴瓦1外部的左旋螺母,所述后轴瓦1外部的左旋螺母推动压垫,所述压垫推动所述后轴瓦1大端来缩小所述后轴瓦1与所述主轴之间的间隙;使用开口扳手加套管搬动皮带轮螺母带动所述主轴旋转,直至当一个人搬动所述套管比单独搬动所述后轴瓦1阻力更大且能搬动,所述后轴瓦1调整到此为止;搬动所述主轴旋转半圈,使所述后轴瓦1显点更明显,反复刮研所述后轴瓦1内孔。

47.可选地,如图2所示,所述进一步修整前轴瓦和后轴瓦1的进油区包括以下步骤:所述后轴瓦1承载区刮研合格后,分别拆卸所述前轴瓦和所述后轴瓦1,使用柳叶刮刀对所述进油区进一步修整,加深所述进油区间隙,以保证进油充分

48.可选地,如图2所示,所述拆卸主轴组件包括拆卸所述主轴、前轴瓦外螺母、后轴瓦外螺母、压垫、前轴瓦内螺母和后轴瓦内螺母。

49.可选地,如图2所示,所述检测前轴瓦与主轴之间的间隙是指打表检测所述前轴瓦与所述主轴之间的自由间隙应在0.06mm-0.08mm范围内,所述检测后轴瓦1与主轴之间的间隙是指打表检测所述后轴瓦1与所述主轴之间的自由间隙应在0.06mm-0.08mm范围内。

50.可选地,如图2所示,所述安装主轴组件包括以下步骤:安装前轴瓦、后轴瓦1、压垫、四个定位螺钉和钢套螺母,安装所述前轴瓦和所述后轴瓦1动压管路油箱并加注主轴油,使用所述主轴油循环冲洗所述前轴瓦和所述后轴瓦1动压管路,通过油泵循环冲洗半小时后打开所述油泵在制冷机处放掉所述主轴油;安装所述主轴、轴向定位铜垫、轴向定位左旋螺母、轴向定位压盖;在所述主轴上部打表检测时,使用套管撬抬所述主轴,以逆时针方向持续旋转所述前轴瓦外部钢套螺母直至表针显示0.04mm时为止,以逆时针方向旋转预紧所述前轴瓦内部钢套螺母,防止所述前轴瓦松动,至此所述前轴瓦调整完成;在所述主轴上部打表检测时,使用套管撬抬所述后轴瓦主轴,以逆时针方向旋转所述后轴瓦1外部钢套螺母直至表针显示0.04mm时为止,以逆时针方向旋转预紧所述后轴瓦1内部钢套螺母,防止所述后轴瓦1松动,至此所述后轴瓦1调整完成;在所述主轴端面打表检测所述主轴轴向窜动为0.02mm;重新加注所述主轴油至所述油箱油标2/3处;再次复检所述前轴瓦和所述后轴瓦1与所述主轴之间的间隙,应满足标准工作间隙的技术要求。

51.在本实施例中,所述前轴瓦的标准工作间隙为0.04mm,所述后轴瓦1的标准工作间隙为0.04mm。

52.可选地,如图1所示,所述主轴轴瓦跑合前期准备工作包括以下步骤:制冷机达到25℃时启动所述主轴;在所述前轴瓦上的第一螺纹孔处安装所述前轴瓦温度感应装置,在所述后轴瓦1上的第二螺纹孔处安装所述后轴瓦温度感应装置;在所述前轴瓦润滑管路上安装所述前轴瓦流量开关,在所述后轴瓦1润滑管路上安装所述后轴瓦1流量开关,以便实时检测所述主轴轴瓦的润滑情况。

53.可选地,如图1所示,所述主轴轴瓦跑合包括以下步骤:空载运行磨合:转速400r/min,运转15个小时,电流2.3a降到电流1.4a;转速提高到600r/min,电流2.2a;转速升到700r/min,电流2.5a;一根皮带转速400r/min,电流1.4a,调整拉紧皮带装置,电流达到1.5a;上6根皮带,低速到高速跑合一天;上12根皮带,低速到高速跑合一天;上砂轮,低速到高速跑合一天;试加工零件,上量0.02mm试加工:磨转速400r/min,运转15个小时,电流2.3a降到电流1.4a;转速提高到600r/min,电流2.2a;转速升到700r/min,电流2.5a;加工完成后检测外形尺寸、形位公差和表面粗糙度,当检测结果满足加工零件图纸工艺要求时即可交付生产使用。

54.本发明通过在修复过程中制作多种胎具并制定完善修复工艺,以及在修复实践过程中的反复验证获得主轴与轴瓦之间的最优配合公差;通过制作后轴瓦1并制作研磨后轴瓦1的假主轴,保证主轴与后轴瓦1之间具有0.04mm间隙;通过使用m10研磨膏并借助假主轴珩磨后轴瓦1,以得到较好的后轴瓦1表面粗糙度和理想的几何精度,实现轴瓦与主轴之间的均匀接触,从而保证主轴轴径与轴瓦之间形成充足的动压油楔,实现快速修复主轴及轴瓦,实现快速恢复高精密数控磨床加工精度。

55.虽然本发明披露如上优选实施例,但本发明并非限定于此。本领域技术人员在不脱离本发明的精神和范围内,均可对上述优选实施例进行各种排列组合并形成完整的技术方案,本发明的保护范围以权利要求书所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。