1.本发明涉及一种混沌混合澄清萃取装置及其控制系统,属于萃取搅拌装置和装置控制技术领域。

背景技术:

2.萃取是湿法有色冶金的关键步骤,涉及冶金、化工等多个领域。现有的有机溶剂萃取设备主要由多个单元的箱式混合澄清萃取装置串联而成,是目前使用最为广泛的萃取设备,然而在实际的工业应用中还存在着诸多问题:第一,针对混合澄清萃取装置萃取效果不佳的问题,现有解决方案是增加串联槽的数量,导致设备占地面积增大、生产线臃肿和酸浸还原液滞留量变多;第二,针对混合室中混合效率低下的问题,现有解决方案是提高混合室搅拌转速,导致酸浸还原液混合动力消耗过大和过混合乳化现象明显;第三,缺乏原位生产监控系统,生产工况的监测较依赖人工经验。

技术实现要素:

3.本发明要解决的技术问题是针对现有技术中的不足,提出一种混沌混合澄清萃取装置及其控制系统,通过增加悬式h型挡板和栅状挡流板对混合物料进行阻流,利用阻流过程的流体碰撞使物料充分接触,提供减少萃取装置串联数量的优化方案;并通过混沌转速控制搅拌装置,使得搅拌装置以混沌低转速运行,有效解决传统萃取过程中易乳化的问题。

4.为解决上述技术问题,本发明提供一种混沌混合澄清萃取装置及其控制系统,包括混沌混合室1和澄清室3,混沌混合室1通过溢流口与澄清室3连通,所述萃取装置还包括plc控制系统4和pc监测系统5,plc控制系统4与pc监测系统5通过数据传输线相连,转速传感器17与plc控制系统4电性连接,混沌混合室1的侧壁均设有悬式h型挡板2,悬式h型挡板2可以有效减少混合过程中混合有机相和酸浸还原液离心分离的倾向,进一步促进混合。

5.混沌混合室1内设有搅拌装置7,电机6的输出端与搅拌装置7连接、输入端与转速传感器17连接,悬式h型挡板2由左挡板2-1、右上挡板2-3和右下挡板2-4组成,左挡板2-1通过连接柱2-2分别与右上挡板2-3、右下挡板2-4连接,右上挡板2-3与右下挡板2-4之间有间隙。搅拌装置7 的桨叶在右上挡板2-3与右下挡板2-4之间的间隙中运行,搅拌装置7与悬式h型挡板2的配合有效促进了液相的混合,并有效解决易乳化的问题。

6.澄清室3内纵向设有栅型挡流板12,栅型挡流板12对溢入澄清室的混合物料进行阻流,利用阻流过程的流体碰撞使物料充分接触,提供非增加设备的萃取效果优化方案。plc控制系统4由混沌延时反馈控制装置4-1、电流控制器4-2、pi调节器4-3、pwm逆变换器4-4组成,混沌延时反馈控制装置4-1、电流控制器4-2、pi调节器4-3、pwm逆变换器4-4依次连接,pwm逆变换器4-4与直流电源4-5连接。

7.混沌混合室1的底部设有混合有机相进口8和酸浸还原液进口9,澄清室3的侧壁的上部设有混合有机相出口15、下部设有酸浸还原液出口16,混沌混合室1的底部通过酸浸还原液回流管11与澄清室3连接,澄清室3内设有混合有机相回流管13,混合有机相回流管13

的一端位于上层液位置、另一端与混沌混合室1的底部连接。

8.所述右上挡板2-3和右下挡板2-4之间的间隙为0.5-2cm,搅拌装置的桨叶在间隙中运转。

9.所述栅型挡流板12上设有阻流件,可进一步对混合后的液体进行阻流,使得液体再次充分混合。

10.所述左挡板2-1长度与混沌混合室1的高度相差2~10cm,左挡板2-1与室壁间隔1~5cm。右上挡板2-3的长度小于搅拌装置7的桨叶顶面到混合室内壁顶部距离的5-10cm,右下挡板2-4的长度小于搅拌装置7的桨叶底部面到混合室内壁底部距离的5-10cm。

11.所述酸浸还原液回流管11上设有酸浸还原液回流管活塞10,混合有机相回流管13上设有混合有机相回流管活塞3-5。

12.所述混合有机相进口8和酸浸还原液进口9处设有流量计,可以通过pc监测系统5对进料流速进行设定和监控。

13.所述酸浸还原液回流管11和混合有机相回流管13分别与电泵连接。

14.所述混沌延时反馈控制装置4-2的转矩计算公式为:,其中,为计算所得的参考转矩,为转矩参数,为电机的粘滞系数,电机参数所决定,为速度参数,为延时参数,t为时刻,和根据目标转速自行设定,为电机运行转速。电机可根据不同工况进行选择,满足需求即可。

15.所述转矩计算公式中转矩系数、速度系数、延时系数和电机运行转速的选取范围分别为3~60,20~60,5~15s和20-320 rpm。

16.所述搅拌装置7的转速范围为20-320rpm,利于液体充分搅拌融合,并解决乳化问题。

17.本发明使用时,具体步骤为:(1)根据实际使用需求,选取转矩系数、速度系数、延时系数和电机运行转速计算出参考转矩,在plc监测系统中输入相关参数,通过plc控制系统输出电机混沌转速信号,并带动搅拌装置以混沌低转速运行。

18.(2)将酸浸还原液和混合有机相通过酸浸还原液进口9和混合有机相进口8输送至混合室1内,液相混合过程中物料与悬式h型挡板2充分碰撞,碰撞带来的复杂流形可以有效破环混合隔离区促进混合,并通过搅拌装置7和悬式h型挡板2的配合使液相充分混合。

19.(3)混合室1中混合后的液体通过溢流口溢流进入澄清室3,在澄清室3内静置后的液体分为两层,混合有机相在上、酸浸还原液在下。

20.(4)打开酸浸还原液回流管活塞和混合有机相回流管活塞,一部分的分层液体通过回流管被抽吸回混合室,另一部分可从混合有机相出口和酸浸还原液出口抽吸通过胶管流至下一级混沌混合澄清萃取装置。重复上述步骤,直至萃取完成。

21.本发明箱式混沌混合澄清萃取装置根据实际需求或工艺的需求,可单极操作,也可多个装置多级串联实现多级连续萃取,满足实际需求即可。

22.本发明结构合理,利用悬式h型挡板和栅状挡流板对混合物料进行阻流,利用阻流过程的流体碰撞使物料充分接触,搅拌装置以混沌低转速运行,有效解决传统萃取过程中

易乳化的问题。本发明有效地提高了混合效率及萃取率,并且节约了能耗,提高了经济效益。

附图说明

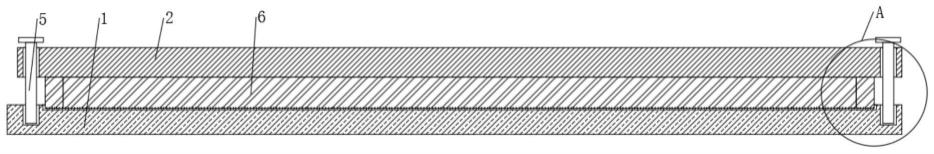

23.图1为本发明的结构示意图。

24.图2为本发明的俯视结构示意图。

25.图3为本发明的侧视结构示意图。

26.图4为本发明的悬式h型挡板的结构示意图。

27.图5为本发明的栅型挡流板的结构示意图。

28.图6为实施例中8叶直叶涡轮桨的结构示意图。

29.图7为实施例中8叶直叶涡轮桨的俯视结构示意图。

30.图中,1-混沌混合室,2-悬式h型挡板,2-1-左挡板,2-2-连接柱,2-3-右上挡板,2-4-右下挡板,3-澄清室,4-plc控制系统,4-1-混沌延时反馈控制装置,4-2-电流控制器,4-3-pi调节器,4-4-pwm变换器,4-5-直流电源,5-pc监测系统,6-电机,7-搅拌装置,8-混合有机相进口,9-酸浸还原液进口,10-酸浸还原液回流管活塞,6-酸浸还原液回流管,7-栅型挡流板,8-混合有机相回流管,9-混合有机相回流管活塞,15-混合有机相出口,16-酸浸还原液出口,17-转速传感器。

具体实施方式

31.下面结合附图对本发明的具体实施方式作进一步详尽描述,实施例中未注明的技术或产品,均为现有技术或可以通过购买获得的常规产品。尚未描述的结构特征,均可采用常规结构实现。

32.实施例1:如图1-7所示,本箱式混沌混合澄清萃取装置,包括混沌混合室1和澄清室3,混沌混合室1通过溢流口与澄清室3连通,萃取装置还包括plc控制系统4和pc监测系统5,plc控制系统4与pc监测系统5通过数据传输线相连,转速传感器17与plc控制系统4电性连接混沌混合室1的侧壁均设有悬式h型挡板2,悬式h型挡板2与液相在混合过程中发生碰撞,碰撞带来的流形有效破坏了隔离区,进一步促进混合。

33.混沌混合室1内设有8叶直叶涡轮桨,电机6的输出端与8叶直叶涡轮桨连接、输入端与转速传感器17连接。悬式h型挡板2由左挡板2-1、右上挡板2-3和右下挡板2-4组成,左挡板2-1通过连接柱2-2分别与右上挡板2-3、右下挡板2-4连接,右上挡板2-3和右下挡板2-4之间的间隙为2cm,右上挡板2-3的长度小于8叶直叶涡轮桨的桨叶顶面到混合室内壁顶部距离的10cm,右下挡板2-4的长度小于8叶直叶涡轮桨的桨叶底部面到混合室内壁底部距离的10m,左挡板2-1长度与混沌混合室1的高度相差10cm,左挡板2-1与混合室1的内壁间隔1cm。

34.8叶直叶涡轮桨的桨叶在右上挡板2-3与右下挡板2-4之间的间隙中以70~80rpm的变化混沌低转速运行,8叶直叶涡轮桨与悬式h型挡板2的配合有效促进了液相的混合,并有效解决易乳化的问题。澄清室3内纵向设有栅型挡流板12,栅型挡流板12上设有阻流件,可进一步对混合后的液体进行阻流,使得液体再次充分混合。

35.plc控制系统4由混沌延时反馈控制装置4-1、电流控制器4-2、pi调节器4-3、pwm逆

变换器4-4组成,混沌延时反馈控制装置4-1、电流控制器4-2、pi调节器4-3、pwm逆变换器4-4依次连接,pwm逆变换器4-4与直流电源4-5连接。

36.混沌混合室1的底部设有混合有机相进口8和酸浸还原液进口9,混合有机相进口8和酸浸还原液进口9处设有流量计,可以通过pc监测系统5对进料流速进行设定和监控。

37.澄清室3的侧壁的上部设有混合有机相出口15、下部设有酸浸还原液出口16,混沌混合室1的底部通过酸浸还原液回流管11与澄清室3连接,澄清室3内设有混合有机相回流管13,混合有机相回流管13的一端位于上层液位置、另一端与混沌混合室1的底部连接。酸浸还原液回流管11上设有酸浸还原液回流管活塞10,混合有机相回流管13上设有混合有机相回流管活塞3-5。酸浸还原液回流管11和混合有机相回流管13分别与电泵连接。

38.混沌延时反馈控制装置4-2的转矩计算公式为:,其中,为计算所得的参考转矩,为转矩参数,为电机的粘滞系数,电机参数所决定,为速度参数,为延时参数,和根据目标转速自行设定,为电机运行转速。

39.本装置用于单极操作下对金属铟萃取,首先在电脑的pc监测系统对控制参数进行设定,转矩系数设定为3、速度系数设定为60、延时系数设定为15s和电机运行转速为80rpm,萃取剂p204和煤油混合物通过混合有机相进口8进入混合室,锌的酸浸还原液通过酸浸还原液进口9进入混合室。plc控制装置输出电机转速信号,带动搅拌桨以70rpm变化的混沌低转速运行,在自吸力的8叶直叶搅拌桨作用下萃取剂p204和锌的酸浸还原液充分混合,转速传感器4-1接受电机转速信号并将其传输回pc监测系统5,操作者可在电脑上观察到电机的实时转速。混合室中混合后的液体通过溢流口进入澄清室,与栅型挡流板12充分碰撞,在澄清室内静置后的液体分为两层,混合有机相在上、酸浸还原液在下,通过混合有机相出口15和过酸浸还原液出口16对萃余液进行回收。打开回流管活塞,一部分的分层液体通过回流管被抽吸回混合室,继续混合萃取。

40.实施例2:如图1-7所示,本箱式混沌混合澄清萃取装置,右上挡板2-3和右下挡板2-4之间的间隙为1cm,右上挡板2-3的长度小于8叶直叶涡轮桨的桨叶顶面到混合室内壁顶部距离的8cm,右下挡板2-4的长度小于8叶直叶涡轮桨的桨叶底部面到混合室内壁底部距离的8m,左挡板2-1长度与混沌混合室1的高度相差8cm,左挡板2-1与混合室1的内壁间隔3cm。其余结构与实施例1相同。

41.本装置用于单极操作下对金属铟萃取,首先在电脑的pc监测系统对控制参数进行设定,转矩系数设定为60、速度系数设定为20延时系数设定为5s和电机运行转速为50rpm,萃取剂p204和煤油混合物通过混合有机相进口8进入混合室,锌的酸浸还原液通过酸浸还原液进口9进入混合室。plc控制装置输出电机转速信号,带动搅拌桨以20rpm变化的混沌低转速运行,在自吸力的8叶直叶搅拌桨作用下萃取剂p204和锌的酸浸还原液充分混合,转速传感器4-1接受电机转速信号并将其传输回pc监测系统5,操作者可在电脑上观察到电机的实时转速。混合室中混合后的液体通过溢流口进入澄清室,与栅型挡流板12充分碰撞,在澄清室内静置后的液体分为两层,混合有机相在上、酸浸还原液在下,通过混合有机相出口15和过酸浸还原液出口16对萃余液进行回收。打开回流管活塞,一部分的分层液

体通过回流管被抽吸回混合室,继续混合萃取。

42.实施例3:如图1-7所示,本箱式混沌混合澄清萃取装置,右上挡板2-3和右下挡板2-4之间的间隙为0.5cm,右上挡板2-3的长度小于8叶直叶涡轮桨的桨叶顶面到混合室内壁顶部距离的5cm,右下挡板2-4的长度小于8叶直叶涡轮桨的桨叶底部面到混合室内壁底部距离的5m,左挡板2-1长度与混沌混合室1的高度相差2cm,左挡板2-1与混合室1的内壁间隔5cm。其余结构与实施例1相同。

43.本装置用于两个装置两级串联实现下对金属铟的两级连续萃取。首先在电脑的pc监测系统对两台电机的控制参数进行设定,转矩系数设定为60、速度系数设定为20、延时系数设定为5s和电机运行转速为200rpm。萃取剂p204和煤油混合物通过混合有机相进口8进入一级混合澄清萃取装置混合室,锌的酸浸还原液通过酸浸还原液进口9进入一级混合澄清萃取装置混合室。plc控制装置输出电机转速信号,带动两个混合澄清萃取装置搅拌桨以100rpm变化的混沌低转速运行,在自吸力的8直叶搅拌桨作用下萃取剂p204和锌的酸浸还原液在一级混合澄清萃取装置的混合室充分混合,转速传感器4-1接受两台电机的转速信号并将其传输回pc监测系统5,操作者可在电脑上观察到两台电机的实时转速。一级混合澄清萃取装置混合室中混合后的液体通过溢流口进入澄清室,与栅型挡流板12充分碰撞,在一级混合澄清萃取装置澄清室15、酸浸还原液出口16对萃余液进行回收。打开回流管活塞,一部分的分层液体通过回流管被抽吸回混合室。从一级混合澄清萃取装置混合有机相出口15而来的萃取液和从酸浸还原液出口16而来的萃余液分别通过胶管与二级混合澄清萃取装置的混合有机相进口8和酸浸还原液进口9进入混合室,在二级混合澄清萃取装置的8叶直叶搅拌桨作用下混合,再溢入二级混合澄清萃取装置的澄清室,与栅型挡流板12充分碰撞,在一级混合澄清萃取装置澄清室内静置后的液体分为两层,混合有机相在上酸浸还原液在下,通过混合有机相出口15对萃取液进行回收,通过酸浸还原液出口16对萃余液进行回收。打开回流管活塞,一部分的分层液体通过回流管被抽吸回混合室。

44.实施例4:如图1-7所示,本箱式混沌混合澄清萃取装置,右上挡板2-3和右下挡板2-4之间的间隙为2cm,右上挡板2-3的长度小于8叶直叶涡轮桨的桨叶顶面到混合室内壁顶部距离的10cm,右下挡板2-4的长度小于8叶直叶涡轮桨的桨叶底部面到混合室内壁底部距离的10m,左挡板2-1长度与混沌混合室1的高度相差8cm,左挡板2-1与混合室1的内壁间隔2cm。其余结构与实施例1相同。

45.本装置用于单极操作下对中性萃取剂萃取铁,首先在电脑的pc监测系统对控制参数进行设定,转矩系数设定为50、速度系数设定为30、延时系数设定为10s和电机运行转速为320rpm,萃取剂4%tbp-solvesso100通过混合有机相进口8进入混合室,铜镍锍的盐酸浸出液通过酸浸还原液进口9进入混合室。plc控制装置输出电机转速信号,带动搅拌桨以180rpm变化的混沌低转速运行,在自吸力的8叶直叶搅拌桨作用下萃取剂4%tbp-solvesso100和铜镍锍的盐酸浸出液充分混合,转速传感器4-1接受电机转速信号并将其传输回pc监测系统5,操作者可在电脑上观察到电机的实时转速。混合室中混合后的液体通过溢流口进入澄清室,与栅型挡流板12充分碰撞,在澄清室内静置后的液体分为两层,混合有机相在上、酸浸还原液在下,通过混合有机相出口15和过酸浸还原液出口16对萃余液进行回收。打开回流管活塞,一部分的分层液体通过回流管被抽吸回混合室,继续混合萃取。

46.实施例5:如图1-7所示,本箱式混沌混合澄清萃取装置,右上挡板2-3和右下挡板

2-4之间的间隙为0.5cm,右上挡板2-3的长度小于8叶直叶涡轮桨的桨叶顶面到混合室内壁顶部距离的5cm,右下挡板2-4的长度小于8叶直叶涡轮桨的桨叶底部面到混合室内壁底部距离的5m,左挡板2-1长度与混沌混合室1的高度相差2cm,左挡板2-1与混合室1的内壁间隔5cm。其余结构与实施例1相同。

47.本装置用于两个装置两级串联实现下对中性萃取剂萃取铁的两级连续萃取。首先在电脑的pc监测系统对两台电机的控制参数进行设定,转矩系数设定为40、速度系数设定为30、延时系数设定为10s和电机运行转速为20rpm。萃取剂4%tbp-solvesso100通过混合有机相进口8进入一级混合澄清萃取装置混合室,铜镍锍的盐酸浸出液通过酸浸还原液进口9进入一级混合澄清萃取装置混合室。plc控制装置输出电机转速信号,带动两个混合澄清萃取装置搅拌桨以320rpm变化的混沌低转速运行,在自吸力的8直叶搅拌桨作用下萃取剂4%tbp-solvesso100和铜镍锍的盐酸浸出液在一级混合澄清萃取装置的混合室充分混合,转速传感器4-1接受两台电机的转速信号并将其传输回pc监测系统5,操作者可在电脑上观察到两台电机的实时转速。一级混合澄清萃取装置混合室中混合后的液体通过溢流口进入澄清室,与栅型挡流板12充分碰撞,在一级混合澄清萃取装置澄清室15、酸浸还原液出口16对萃余液进行回收。打开回流管活塞,一部分的分层液体通过回流管被抽吸回混合室。从一级混合澄清萃取装置混合有机相出口15而来的萃取液和从酸浸还原液出口16而来的萃余液分别通过胶管与二级混合澄清萃取装置的混合有机相进口8和酸浸还原液进口9进入混合室,在二级混合澄清萃取装置的8叶直叶搅拌桨作用下混合,再溢入二级混合澄清萃取装置的澄清室,与栅型挡流板12充分碰撞,在一级混合澄清萃取装置澄清室内静置后的液体分为两层,混合有机相在上酸浸还原液在下,通过混合有机相出口15对萃取液进行回收,通过酸浸还原液出口16对萃余液进行回收。打开回流管活塞,一部分的分层液体通过回流管被抽吸回混合室。

48.上面结合附图对本发明的技术内容作了说明,但本发明的保护范围并不限于所述内容,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下对本发明的技术内容做出各种变化,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。