1.本发明涉及新能源商用车的、冷却系统,具体涉及一种涡轮结构车用风冷装置。

背景技术:

2.在新能源商用车领域,电动驱动系统、电池包等往往因其发热量大,需要进行冷却。传统的冷却系统主要由电子风扇和散热器构成,在电子风扇方面,通过无刷电机的驱动,带动尼龙扇叶转动,建立风场使散热器前后产生大气压差,从而形成气流作用于散热器表面;在散热器方面,主要通过进、出水口内部冷却液的温度降低,结合电子风扇带来的气流,带走大量余热以完成冷却。

3.随着新能源商用车的发展,电动驱动系统的输出扭矩越来越大,供电电池包体积越来越大,对应的散热器体积同步变大,冷却系统的要求也逐步提高。目前对于大散热需求的散热器来说,要么匹配大直径电子风扇,要么采用多个小直径电子风扇串联的方式完成冷却:大直径的扇叶意味着扇叶转动时产生的噪音也更大,无刷电机所需的能耗更大;大直径的电子风扇质量大,布置时产生的弯矩也大,因此在扇叶旋转时产生的不平衡量也大,引起的振动量也大,会影响驾驶员的安全和驾乘感受。小直径电子风扇的串联设计往往会引起风量内部干涉和紊流,整体出风效率较低,引起额外能耗。

4.随着新能源在商用车领域的布局,以及国家对碳排放和碳达标的需求,新能源商用车面临着高性能,低排放的要求,其关键点就在冷却系统:一方面冷却系统需要不断提升冷却能力以面对整车高性能的挑战,另一方面由于冷却系统是整车较大的能耗单元,其自身也需要不断优化以降低能耗,而在冷却系统中最大功率消耗点就在电子风扇。目前主流的电子风扇均采用尼龙材料,因为尼龙强度问题,风扇最大转速将会受限,无法实现高转速、长时间运行,以避免风扇开裂损坏;大直径风扇在旋转工作时会不断摩擦空气,其不必要的热损失较高,工作效率低下;当整车行驶于恶劣环境下,无论是吸风还是吹风式的电子风扇,均会导致风扇叶片积累灰尘,影响风扇的不平衡量,加大电子风扇的噪音,引起终端客户的使用不适,严重时还会影响风扇的性能,甚至会降低电子风扇的使用寿命;目前电子风扇与整车相匹配时,需要额外的控制设备,因风扇种类不同,设备开发商设计理念的不同,相应的控制设备也大相径庭,而不利于推广。

技术实现要素:

5.为解决以上问题,本发明提供一种涡轮结构车用风冷装置,该装置使用无扇叶的涡轮结构,采用吹风式模式,在提高散热能力的同时,降低噪音。

6.本发明采用的技术方案是:一种涡轮结构车用风冷装置,固定安装在散热器的后端,用于对散热器进行吹风,其特征在于:包括电机、涡轮、流道、电控单元、前壳体和后壳体,所述前壳体和后壳体均通过螺栓固定在流道上,所述电控单元布置在后壳体内部,所述电机和涡轮设置在前壳体和后壳体之间,所述电机固定在后壳体上,所述涡轮与电机固定连接;所述电机带动涡轮旋转,在涡轮进风口处产生负压区,在大气压力作用下,将空气压

入涡轮中,流经涡轮长叶片和短叶片后,从涡轮出风口流出,对散热器进行吹风冷却。

7.作为优选,所述涡轮包括叶片底板、长叶片和短叶片,所述长叶片和短叶片间隔均匀设置在叶片底板上。

8.进一步的,所述长叶片和短叶片的叶型弯折角θ为25

°

~38

°

。

9.进一步的,所述长叶片和短叶片的长度差值δl为1~15mm。

10.作为优选,所述流道包括流场密封结构、连接通道结构和环形倍增结构,所述流场密封结构与涡轮叶片叶尖间距为1~3mm,用于提高涡轮进风口和涡轮出风口的气压差;所述连接通道结构连接轮流场密封结构和环形倍增结构,起到空气导流作用;所述连接通道结构和环形倍增结构连接倒角为r10~r20;所述环形倍增结构基于柯恩达效应对流入的空气实现气压的倍增,并将空气导出吹向散热器,所述环形倍增结构在出风口设有用于吸附空气的水滴形结构。

11.作为优选,所述电控单元通过can总线读取整车热信号并依据内部算法,输出需求转速的pwm信号以驱动电机转动,并带动涡轮的运动;流量传感器实时反馈涡轮的流量给电控单元,不断修正需求转速;线束和流量传感器线束经后壳体连接在电控单元上,并沿后壳体固定在流道外侧线束固定卡扣上。

12.作为优选,圆形过滤网布置在涡轮进风口处,用于阻挡粉尘和大颗粒石子,以保护涡轮叶片;过滤网厚度为.5~1mm,过滤网的直径需要匹配涡轮进风口的直径;过滤网的材质为金属,优先为碳钢、锡青铜或不锈钢,可通过冲压或编织成型,过滤网中直径大于1mm的网眼数量不超过5%;过滤网表面光滑,通过螺栓固定在流道上。

13.本发明取得的有益效果是:本发明放弃了尼龙扇叶结构而采用内置金属涡轮的新型结构,当涡轮的叶片高速转动时,加速的空气可以通过独特的流道,用于散热器的冷却;本发明中的涡轮采用金属材质,对比传统的尼龙扇叶,可以提升叶片转速上限,适用于高扭矩的整车平台;独特的环状流道结构,采用中空设计,加上过滤网,可以避免灰尘及其它杂质的堆积,从而延长本发明的使用寿命;本发明具备内置控制单元,可保证在大多数工况下涡轮叶片的转速调节具有快速响应,高精确性等特点,降低了冷却系统的能耗;本发明具备can通讯能力,可对接整车,与整车进行数据交互,更方便的采集数据以及回传冷却装置的状态。相比于现有风扇具有如下优点:

14.1、基于柯恩达效应,本发明设计了轴向环形流道,当风在流道内部运动时会形成层流现象,相较于传统风扇的无流道设计,减少了冷却风的无序运动,因而降低了紊流噪音;同时因为冷却风的层流现象,整个风冷装置的不平衡量降低,减少了振动量,优化终端客户的体验;

15.2、本发明中的涡轮采用钢制合金可承受更高转速,因此相较于传统的尼龙风扇,提供的散热能力更强,同时因为金属的强度更高,风扇的使用寿命也大大提高;

16.3、本发明中的涡轮因为转速较高,体积较风扇小巧,同时流道直径可以根据散热需求进行调整,因此整个风冷装置布置占用的空间更小,布置更容易;

17.4、本发明中的涡轮因其进风区域小,灰尘以及小颗粒进入概率低,同时配合滤网过滤,可有效的减少尘土以及杂质的影响,提高本发明的可靠性;

18.5、本发明内置电控单元,借助流量传感器形成闭环控制,可以准确快、速的控制涡轮转速,同时预留了整车can模块,未来可与整车ecu进行can通讯,具有更好的推广性和平

台性;

19.6、本发明较传统风扇,减少护风罩的设计,减少了风扇与护风罩在装配中出现的刮擦,提高散热系统可靠性和成本。

附图说明

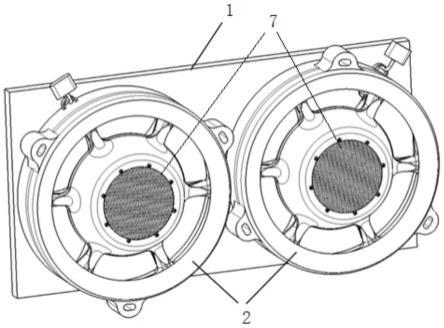

20.图1为本发明的风冷装置安装在散热器上的结构示意图;

21.图2-3为本发明的风冷装置结构示意图;

22.图4为本发明的风冷装置剖面示意图;

23.图5为涡轮结构示意图;

24.图6为涡轮叶片结构示意图;

25.图7为涡轮叶片截面图;

26.图8为电控单元安装后壳体内的示意图;

27.图9为线束固定在后壳体上的示意图;

28.图10为本发明的控制逻辑图;

29.其中:1、散热器;2、风冷装置;3、电机;31、电机主轴;32、电机线束;4、涡轮;41、涡轮安装孔;42、涡轮进风口;43、涡轮出风口;44、叶片底板;45、长叶片;451、吸力面;452、压力面;46、短叶片;47、涡轮叶片叶尖;5、流道;51、流场密封结构;52、连接通道结构;53、环形倍增结构;54、连接倒角;56、流道出风口;57、水滴形结构;58、流道出口内壁;59、固定结构;511、线束固定卡扣;6、电控单元;61、流量传感器线束;62、线束;63、流量传感器;7、过滤网;8、前壳体;9、后壳体;91、后壳体加强筋;92、后壳体外表面;93、固定电机结构。

具体实施方式

30.下面结合附图和具体实施例对本发明作更进一步的说明。

31.如图1所示,本发明的一种涡轮结构车用风冷装置2,安装在散热器1后端,用于对散热器1进行吹风冷却,通过螺钉固定在散热器1上。

32.结合图2-4所示,本发明的涡轮结构车用风冷装置,包括电机3、涡轮4、流道5、电控单元6、前壳体8和后壳体9,前壳体8和后壳体9均通过螺栓固定在流道5上,电控单元6布置在后壳体9内部,电机3和涡轮4设置在前壳体8和后壳体9之间,电机3固定在后壳体9上,涡轮4与电机3固定连接;电机3带动涡轮4旋转,在涡轮进风口42处产生负压区,在大气压力作用下,将空气压入涡轮4中,流经涡轮长叶片45和短叶片46后,从涡轮出风口43流出,对散热器1进行吹风冷却。

33.电机3为三相无刷电机,固定在后壳体9上,电压选用范围为400v~800v,额定功率为5~15kw;电机主轴31直径为φ31mm,电机主轴31与涡轮安装孔41通过花键固定连接,将电机3与涡轮4固定连接在一起。当涡轮4高速旋转时,花键可以避免涡轮4与电机主轴31产生滑动位移。

34.结合图5-6所示,涡轮4由金属材质构成,采用无冠结构,包括叶片底板44、长叶片45和短叶片46,长叶片45和短叶片46间隔均匀设置在叶片底板44上,长叶片45包括吸力面451和压力面452。

35.涡轮叶片包括8~10组的长叶片45和短叶片46的组合,其均匀布置在叶片底板44

上,处于流道5的流场密封结构51与叶片底板44之间。流道5的流场密封结构51将外部空气沿轴向的涡轮进风口42吸入涡轮4的吸力面451,外部空气受到压力面452的引导并沿环状结构向涡轮进风口43排出,相比传统的“开式”或“半开式“设计,涡轮的流量以及效率均得到提高。

36.结合图7所示,涡轮叶片的叶型弯折角θ在25

°

~38

°

;每组叶片均采用高、低差双叶片结构,可有效减少入口处紊流产成的噪音;前、后叶片长度差值δl在10~15mm。(如下表可知:θ=32

°

~38

°

,δl=10

°

~12

°

,涡轮性能最优)。

[0037][0038]

涡轮叶片的厚度在1~3mm,具体厚度尺寸可依据涡轮的流量和效率等参数进行变化。

[0039]

如图4所示,流道5的材料为尼龙,可分为三个结构部分:流场密封结构51、连接通道结构52和环形倍增结构53。

[0040]

涡轮流场密封51可防止空气泄漏,并提高涡轮进风口42和涡轮出风口43的气压差,涡轮流场密封51的厚度在2~5mm,必要时可在外侧部分增加肋筋结构以增加刚性。涡轮流场密封51与涡轮叶片叶尖47间距为1~3mm,当涡轮转速越大时,间隙尺寸越大。

[0041]

连接通道结构52,一方面起到支撑作用,另一方面起到空气导流作用,连接通道结构52位于环形倍增结构53和流场密封结构51之间,连接通道结构52和环形倍增结构53的连接倒角0504尺寸为r10~r20,连接通道结构52的厚度在3~5mm,截面为多边形结构,可有效支撑本发明的整体结构。

[0042]

基于柯恩达效应,环形倍增结构53可对流入的空气实现气压倍增功能,加压并吹向散热器1,环形倍增结构53的厚度为5~10mm。

[0043]

在环形倍增结构53的流道出风口56处设有水滴形结构57,可有效吸附流过的空气,并沿流道出口内壁58高速、稳定流出。

[0044]

环形倍增结构53的外侧均布有3~6个固定结构59,固定结构59的厚度为20~30mm;固定结构59上设有与散热器1固定连接的腰孔,螺栓穿过固定结构59上的腰孔将风冷装置2固定在散热器1上,固定处可以采用增加橡胶垫片以减少刚性冲击以及摩擦振动。

[0045]

如附图8-10所示,电控单元6可通过can线读取整车热信号并依据内部算法,输出需求转速的pwm信号以驱动电机3转动,并带动涡轮4的运动;流量传感器63可以实时反馈涡轮4的流量给电控单元6以不断修正需求转速。上述闭环控制可快速、精确的控制涡轮4的转速。电控单元6是将整车热系统各信号通过电机线束62以及内部的流量传感器63信号能过流量传感器线束61给电机3下达转速指令,进而带动涡轮4转动,调节出风风量。电控单元6具有智能化控制模块,可根据整车ecu连接通讯,可实时读取bms和电驱系统等整车热系统

参数,进而通过算法控制散热器所需的流量要求,提高电机3和风冷装置2的效率。

[0046]

电控单元6布置在后壳体9内部,电机线束32和流量传感器线束61,经过后壳体9连接在电控单元6上,并沿后壳体9固定在流道5外侧的线束固定卡扣511上。

[0047]

过滤网7(圆形过滤网)布置在涡轮进风口42处,用于阻挡粉尘和大颗粒石子,以保护涡轮叶片;过滤网7厚度为0.5~1mm,过滤网7的直径需要匹配涡轮进风口42的直径。过滤网7的材质为金属,优先为碳钢、锡青铜或不锈钢,可通过冲压或编织成型,过滤网7的网眼中直径大于1mm的数量不超过5%;过滤网07表面光滑,通过螺栓固定在流场密封结构上。

[0048]

本实施例中,前壳体8和后壳体9,材料为尼龙,均为注塑成型。前壳体8具有流线性设计,厚度在1~2mm,一方面可以导流空气,另一方面也可以保护流道5主体结构。后壳体9用于固定电机3、线束62、电控单元6和流量传感器63。后壳体9沿伸出来的线束62,固定在流道5外部的线束固定卡扣511上,线束固定卡扣511与线束62为过盈配合以防止线束松脱和振动,线束固定卡扣511的尺寸比线束62小0.5~1mm。

[0049]

后壳体9内部有加强筋91以提高后壳体9刚度。流道出风口56流出的空气,会沿着后壳体9表面流过。后壳体外表面92采用流线性结构,后壳体9中心设有固定电机结构93,增加了电机3散热区域,提高电机03可靠性。

[0050]

以上显示和描述了本发明的基本原理和主要结构特征。本发明不受上述实例的限制,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。