1.本发明主要涉及气动和液压,并且更具体地涉及一种电化学气动电池,例如电化学压力发生器,提供一种便携式、无系留的混合气动/液压方案。

背景技术:

2.传统的气动机器人夹持器是与现有气动压力发生器连接的系留装置,例如压缩机、压缩气罐或加压气体供应管线。因此,这种夹持器仅适用于机动性有限的固定操作。相比之下,持续的无系留操作需要使用气动电池(即压力发生器)产生机载压力。压力发生器应该紧凑、重量轻、安静、安全(对工人和环境而言)、并且能够产生高压。传统的气动电池使用机械压缩、预压缩气体的储存、相变材料和化学反应。在这些传统的气动电池中,基于化学反应的气动电池显示出优异的紧凑性、轻重量、高功率密度和低噪声水平。然而,这种电池通常需要进行剧烈反应,例如爆炸性燃烧和反应性气体分解,这很难以可控和安全的方式进行。

3.与纯化学反应相比,电化学反应更容易通过电气手段控制,也更安全。典型的电化学压力发生器是利用基于水电解的电化学反应的氢燃料电池。在高压模式下,液态水通过电源在催化剂上被分解为气态的氢(h2)和氧(o2),导致压力发生器腔室中的压力急剧增加。在低压模式下,气态的氢和氧在不同的催化剂上自发地重组为液态水。然而,由这种电化学压力发生器产生的气体产物(即h

2-o2混合物)在发生器的工作参数范围内具有爆炸性。为了解决这一安全问题,需要使用气体不可渗透膜(例如质子交换膜)来分离产生的氢气和氧气。然而,氢气交叉(即氢气从氢气室泄漏到氧气室)仍不时发生,尤其是在部分负载条件下(即当反应不以高速进行时)和在薄膜降解(即氧气逐渐氧化气体不可渗透膜)时。虽然可以通过控制驱动电压源来减轻高压模式期间的部分负载,但是薄膜降解是不可避免的,因为氧和催化剂的共存可以产生高度氧化的活性氧物质,这将氧化和降解薄膜,从而缩短水电解器的寿命。

4.因此,需要一种克服现有技术缺点的安全、可控和高压的电化学压力发生器。此外,结合附图和本公开的背景,从随后的详细描述和所附权利要求中,其他期望的特征和特性将变得显而易见。

技术实现要素:

5.根据本实施例的至少一个方面,提供一种储气电化学压力发生器。电化学压力发生器包括电源、电化学压力发生器、一个或多个储气容器和液压装置。电化学压力发生器可选择地连接到电源,并且电源被配置为在高压模式运行中向电化学压力发生器供电,以在连接到电化学压力发生器时将电化学压力发生器内的固态氢或氧转换为具有第一压力的高压气体。一个或多个储气容器与电化学压力发生器流体连通,并且每个储气容器包括串联布置的第一腔室和第二腔室。一个或多个储气容器中的每个的第一腔室与电化学压力发生器流体连通,并且包括具有第一面积的非刚性分隔元件的第一表面,并且一个或多个储

气容器中的每个的第二腔室包括具有第二面积的非刚性分隔元件的第二表面,第二表面通过非刚性分隔元件机械地连接到第一表面以产生第二压力。液压装置耦合至第二腔室,并且将第二压力传输到负载。

6.根据本实施例的另一方面,提供一种双储气电化学压力发生器。系统包括电源、电化学压力发生器、第一储气容器、第二储气容器、液压装置、多个阀门、以及控制装置。电化学压力发生器可选择地连接到电源,并且电源被配置为向电化学压力发生器供电,以从电化学压力发生器内的固态氢或氧产生具有第一压力p1的高压气体。电化学压力发生器被配置为将高压气体转换为固态氢或氧,产生第二压力p2。第一储气容器与电化学压力发生器流体连通,并且包括串联布置的第一腔室和第二腔室。第一腔室与具有第一压力的高压气体流体连通,并且包括将第一腔室与第二腔室分开的第一非刚性分隔元件上的第一表面,第一表面具有面积s1。第二腔室填充有不可压缩流体,并且包括具有面积s1’的该非刚性分隔元件的第二表面,以产生压力p1’,其中,s1》s1’并且p1《p1’。第二储气容器与电化学压力发生器流体连通并且包括串联布置的第三和第四腔室。第三腔室与具有第二压力p2的气体流体连通,并且包括将第三腔室与第四腔室分开的第二非刚性分隔元件的第三表面,第三表面具有面积s2。第四腔室填充有不可压缩流体,并且包括具有面积s2’的与所述第三表面接触的第四表面,以输出压力p2’,其中,s2《s1’且p2》p2’。液压装置可选择地耦合至第二腔室和第四腔室,用于将压力p1’和压力p2’传输到负载。多个阀门控制从电化学压力发生器到第一和第三腔室的气体流量,以及控制从第二和第四腔室到液压装置的压力流量。并且,控制装置耦合至多个阀门并且被配置用于控制压力p1’和压力p2’到负载的传输。

附图说明

7.附图用于示出各种实施例并解释根据本实施例的各种原理和优点,附图中相似的附图标记在各个视图中指代相同或功能相似的元件,并且附图与下面的详细描述一起被并入说明书并形成说明书的一部分。

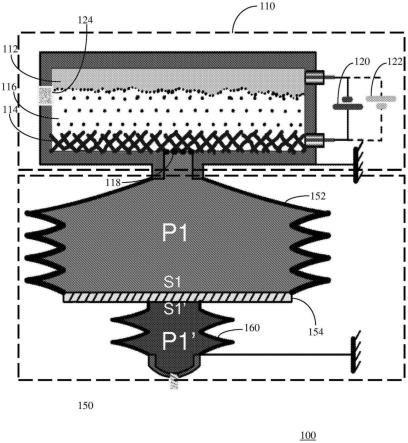

8.图1描绘了根据本实施例的电化学压力发生器的第一变型的示意图;

9.图2描绘了根据本实施例的电化学压力发生器的第二变型的示意图;

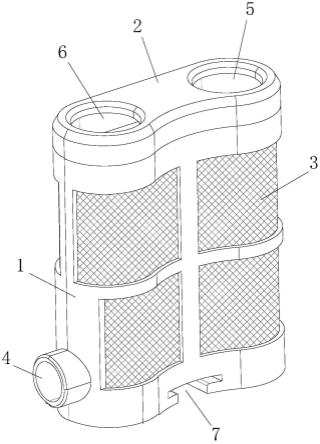

10.图3,包括图3a和3b,描绘了根据本实施例的用作图1或图2的电化学压力发生器中的可膨胀储气容器的风箱的图示,其中,图3a描绘了风箱的侧平面图,图3b描绘了风箱的底侧透视图;

11.图4描绘了根据本实施例在两种不同状态下基于氧的电化学压力发生器反应的图示;以及

12.图5描绘了根据本实施例的基于氢的电化学压力发生器反应。

13.本领域技术人员应理解的是,附图中的元件是为了简明和清楚而示出的,并且不一定是按比例描绘的。

具体实施方式

14.以下详细描述在本质上仅仅是示例性的,并不旨在限制本发明或本发明的应用和用途。此外,无意受本发明的前述背景技术或以下详细描述中提出的任何理论的约束。本实施例的目的是提供一种与现有技术电化学压力发生器相比具有许多优点的电化学压力发

生器。

15.尽管流体致动具有优于电力致动的优点,但是由于需要笨重的附件,例如泵和压缩机,流体致动的便携性低,阻碍了流体致动在许多领域的采用。电化学压力发生器是高压气动电池,具有从电到机械领域的直接能量转换,无需任何泵和压缩机,并且可以显著拓宽流体致动装置和机器人的应用。

16.根据本实施例的电化学压力发生器在流体上是无系留的,即不需要连接到外部压力发生器。因此,根据本实施例的电化学压力发生器是自足式的,以便在实际情况中更容易部署,具有最小的后勤影响。此外,由于电能被直接转换为机械能而不需要电机、泵或压缩机,因此根据本实施例的电化学压力发生器紧凑且重量轻,从而实现了极大的便携性和适应性以及安静的运行和无振动。

17.此外,根据本实施例的电化学压力发生器提供比由典型的压缩气体管线提供的压力高得多的高压,从而为机器人设备带来了独特的优势。例如,在致动器是夹持器的情况下,即使是与被夹持的物体真正共形接触所需要的小夹持器,根据本实施例提供的高压也会产生巨大的夹持力。

18.此外,根据本实施例的电化学压力发生器是安全的,因为仅根据需要产生少量高压气体,而不储存大量的高压气体或爆炸性气体混合物。此外,根据本实施例的电化学压力发生器仅涉及气体和固态材料,不涉及液体材料,这使得无论电化学压力发生器的取向如何均性能稳定。此外,由于采用了气动/液压混合方案,运行速度很快:压力以压缩气体的形式产生,而从电化学压力发生器到夹持器的动力传输是液压的,因此减少了可压缩流体占用的死区体积,并因此减少了建立压力的延迟。因为没有化学物质或气体排放到环境中,运行也是清洁和绿色的,例如,恢复低压时,由于电源是直流电,所以没有电磁噪声,也没有机械噪声或振动。

19.此外,根据本实施例的电化学压力发生器能够用作通用便携式压力发生器,其能够驱动需要流体致动的各种机器人设备。例如,根据本实施例的电化学压力发生器可以用于驱动自主和仿生机器人设备、用于操纵机器人内窥镜或致动外科手术工具的外科手术机器人设备、诸如用于帮助老年人或神经病患者的外骨骼的可穿戴机器人设备、诸如用于重型任务的工业系统的用于人体增强的可穿戴系统、以及诸如用于力觉渲染的可穿戴系统的触觉设备。

20.参考图1,示意图100描绘了根据本实施例的电化学压力发生器的第一变型。电化学压力发生器包括反应器110和压力放大器或增强器150。参考反应器110,电化学压力产生方法利用通过电化学反应与过渡金属氢氧化物耦合的单一气体(例如氢气或氧气)。反应器110是刚性腔室,其包括顶部电极112(优选金属电极)、底部电极114(优选具有可渗透结构的碳电极)和夹在其间的固体电解质116。刚性腔室的结构可以由金属框架形成,其内表面具有耐化学性和电绝缘性(例如特氟隆)涂层。电源120可选择地耦合至顶部电极112和底部电极114,用于向其供电。在高压模式期间,电化学压力发生器由耦合在顶部电极112和底部电极114之间的电源120驱动,以从电解质116产生高压气体(氢气或氧气),电解质116穿过底部电极114的可渗透结构和气体可渗透疏水膜118,以存储在具有第一压力p1的储气容器152中。

21.电化学反应器110不需要外部电源以低压模式来驱动它。这种反应是自动的,并且

产生电力。在低压模式下,反应器110连接到电能量存储装置122。可以使用任何电能量存储装置122,例如电池、电容器、超级电容器或混合电池-电容器。在这种低压模式下,随着气体转换回固体,压力p1减小,同时电化学压力发生器向能量存储装置122充电,再生在高压模式期间从电源120消耗的部分能量。存储在能量存储装置122中的能量可以在高压模式期间由电源120重新使用。

22.注意,在低压模式期间产生的能量也可以存储在电源120中。例如,电源120可以包括三个电池的堆叠,并且能量存储装置122可以是三个电池中的一个。计算机装置(未示出)可用于促进在低压模式期间对电能量存储装置122的控制和充电。

23.压力增强器150串联安装在电化学反应器110上。压力增强器150包括第一腔室即储气容器152和第二腔室160。每个腔室与非刚性分隔元件154的一侧机械接触。储气容器152和第二腔室160与非刚性分隔元件154的两个接触表面具有不同的面积,前者大于后者以实现压力增强。储气容器152(即第一腔室)与电化学压力发生器产生的气体流体连通,并且在非刚性分隔元件154上具有表面积s1,而第二腔室160在非刚性分隔元件154上具有表面s1’。压力p1施加在非刚性分隔元件154的表面s1上,该表面又与施加压力p1’的非刚性分隔元件154的表面s1’机械接触。如果两个腔室152和160的刚度可以忽略不计,则压力p1将被放大到p1’,其中p’=p1

·

s1/s1’,如果s1大于s1’,则产生更大的输出压力。这样,输出压力p1’由电源120根据应用的要求控制。在优选实施例中,第一腔室152和第二腔室160均使用如图3a和3b所示的风箱(或波纹管,bellow)实现。本领域技术人员可以立即理解,一个或两个风箱可以由其它等效装置替换,包括例如活塞、滚动隔膜活塞及其组合,在非刚性分隔元件154任一侧的风箱和活塞的数量也是如此。

24.此外,第二腔室160可以方便地填充有不可压缩流体,例如硅酮或矿物油,甚至水。以这种方式,气动产生的压力通过液压装置传输到负载,从而减少流体路径的死区体积,并且提高系统在根据电化学压力发生器产生的输入压力的变化来改变输出压力的能力方面的响应性。

25.如图示100所示,第一实施例的优点是紧凑和小尺寸。然而,压力升高和降低(即压力发生器的充电和放电)的速率受到低压模式(放电过程)的反应动力学的限制。为了提高充电/放电速率,并因此提高电化学压力发生器的整体工作频率,在图2的示意图200中描绘了根据本实施例的电化学压力发生器的第二变型。图示200的电化学压力发生器包括反应器110,并且,除了具有新引入的储压容器即第三腔室252外,该电化学压力发生器以与图示100(图1)的第一变型非常相似的方式工作。第三腔室252与第四腔室260串联布置并且机械接触。第三腔室252和第四腔室260的这种布置可以与第一腔室152和第二腔室160在流体上平行放置。此外,第三腔室252与电化学压力发生器的反应器110中的气体流体连通,并且在非刚性分隔元件254上具有表面s2。在高压模式期间,由电源120驱动的电化学压力发生器产生高压气体,该高压气体存储在高压储压容器(即,具有压力p1的第一腔室152)中。在低压模式期间,电化学压力发生器通过将第三腔室252中的气体转换回电解质116来降低第三腔室252中的压力p2,然后将低压气体存储在低压储压容器(即,具有压力p2的第三腔室252)中。

26.在低压模式下,电化学压力发生器给能量存储装置122充电,再生在高压模式下由电源120消耗的部分能量。压力p2施加在非刚性分隔元件254的表面s2上。产生的力被压力

p2’抵消,其施加在非刚性分隔元件254另一侧的第四腔室260的表面s2’上。计算机控制的阀门270和275可以分别安装在反应器110与第一腔室152和第三腔室252之间的连接处,以基于来自储存器(或腔室152、252)的压力反馈自动选择高压或低压模式。电化学压力发生器保持工作以保持压力p1和p2,由此,储存的高压和低压气体分别始终可以用于出口阀门280和285,以通过液压装置传输到负载。

27.参考图3a,侧平面图300描绘了用作第一腔室152、第二腔室160、第三腔室252或第四腔室260中的任一者或全部的风箱310。图3b中描绘了风箱310的底侧透视图350。因为风箱310可以在具有最小径向变形的情况下纵向膨胀和收缩,因此风箱310优选用于第一腔室152、第二腔室160、第三腔室252和/或第四腔室260。应该理解的是,所有或部分风箱可以用活塞、滚动隔膜活塞或其组合替换。

28.图4的图示400中描绘了基于氧的电化学压力发生器反应。在高压模式下,氧化锌(zno)或氢氧化锌[zn(oh)2]在锌金属电极(阴极)通过等式1被还原为锌金属,同时产生氢氧根离子(oh-1

)。

[0029][0030]

oh-1

离子穿过固体电解质116(例如氢氧化钾凝胶)传输,并且在阳极(例如碳电极114)被氧化以产生氧气(o2),这将增加压力。总反应如等式2所示。

[0031][0032]

阳极也可以是任何稳定的金属阳极,例如镍阳极。在低压模式下,zn在阳极被氧化为zn(oh)2或zno,而o2在阴极被还原为oh-离子,导致压力降低。总低压反应如方程式3所示。

[0033][0034]

离子被限制在固体凝胶电解质116中。超疏水气体可渗透膜118用于将水分子限制在反应器110中,同时允许气体输送进出反应器100。在高压模式下,由寄生反应(析氢反应)在zn阴极产生的微量氢气通过图1和图2所示的允许氢气通过而阻止氧气通过的透氢膜124(例如微孔二氧化硅膜)释放到环境中。通过避免氢氧混合物的生成,这极大地提高了电化学压力发生器的安全性。基于氧的电化学发电是安全的;然而,氧还原反应具有慢动力学,这限制了气体消耗的速度。

[0035]

因此,图5的图示500中提出了基于氢的电化学压力生成方法。在高压模式下,氢氧化镍[ni(oh)2]在镍阳极被氧化为羟基氧化镍(niooh),而水在阴极被还原为氢。阴极可以是涂铂碳电极114。由此,压力增加。总反应如等式4所示。

[0036][0037]

在低压模式中,niooh在镍阳极被还原为ni(oh)2,而h2在阴极被氧化为水。因此,压力降低。总反应如等式5所示。

[0038][0039]

氢很难被限制,尤其是在高压下。因此,构建基于氢的电化学压力发生器成本很高。然而,氢的还原/氧化动力学比氧快得多,因此提供了快速的气体生成和消耗速度,导致气动电池(即压力发生器)的快速充电/放电。此外,氢分子需要两个电子,是氧分子所需四个电子的一半。因此,基于氢的电化学压力发生器比基于氧的电化学压力发生器更有效。

[0040]

根据本实施例的电化学反应可以包括许多金属-金属氧化物/氢氧化物/羟基氧化物对,例如铁、钴、铝、镁、钾、钙、钠、锡、锂,以及非金属元素,例如硅,因此不限于zn-zno或ni(oh)

2-niooh。另外,根据本实施例,可以使用一种以上的金属,例如nico(oh)2/nicoooh和nifeco(oh)2/nifecoooh。

[0041]

表1总结了本实施例与最新型压力发生器的优势的比较。与传统的由集中式压缩机产生压力,然后使用气体管道将压力分配到工作场所相比,电化学压力发生器更小、更安全、更安静。此外,电化学压力发生器是便携式的,并且能够产生比通常使用的五至六巴气体管道更高的压力。与最新型的化学和电化学发生器相比,根据本实施例的电化学压力发生器,由于单组分气体运行因而更安全并且由于再生低压模式因而更高效。

[0042][0043]

表1

[0044]

尽管流体致动具有优于电力致动的优点,但是由于需要笨重的附件,例如泵和压缩机,流体致动的便携性低,阻碍了流体致动在某些领域的采用。根据本实施例的高压气动电池具有从电到机械领域的直接能量转换,无需任何泵和压缩机,可以显著拓宽流体致动装置和机器人的应用。一个工业应用是为流体致动的机器人夹持器提供动力。然而,根据本实施例的电化学压力发生器还具有允许开发总体上完全无系留的流体致动系统的前景。因此,除了工业自动化之外,电化学压力发生器还将有益于自主和仿生机器人、外科手术机器人、可穿戴机器人设备和触觉系统。总之,根据本实施例的自足式、电力驱动的、便携式压力发生器将对机器人和自动化的几个分支产生重要影响,其中,采用高效、重量轻、安静和紧凑的致动装置被认为是有益的。

[0045]

因此,可以看出,本实施例提供了一种安全、可控、高速和高压的电化学压力发生器,该电化学压力发生器是自足式的,以便在实际情况中更容易部署,具有最小的后勤影响。此外,本实施例提供了一种电化学压力发生器,由于电能被直接转换为机械能而不需要电机、泵或压缩机,因此该电化学压力发生器紧凑且重量轻,从而实现了极大的便携性和安

静的运行。本实施例还提供了电化学产生的高压,该高压比由典型的压缩气体管线提供的压力高得多,从而为机器人设备带来了独特的优势。此外,因为没有化学物质或气体排放到环境中,本实施例提供了清洁和绿色的运行,并且由于电源是直流电,所以没有电磁噪声,并且由于没有电机、压缩机或泵,所以没有声学噪声。

[0046]

虽然在本实施例的前述详细描述中已经呈现了示例性实施例,但是应该理解的是,存在大量的变型。还应该理解的是,示例性实施例仅仅是示例,并不旨在以任何方式限制本发明的范围、适用性、操作或配置。相反,前述详细描述将为本领域技术人员提供用于实现本发明的示例性实施例的方便的路线图,应当理解,在不脱离所附权利要求中阐述的本发明的范围的情况下,可以对示例性实施例中描述的步骤和操作方法的功能和布置进行各种改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。