1.本发明涉及粉末注射成形领域,特别涉及一种采用粉末注射成形制备两相高熵合金制作方法。

背景技术:

2.近年来,由4种或4种以上主元元素组成的高熵合金凭借其独特的力学性能和形变机制而受到材料学界的关注。这类合金具有多种特殊效应,包括热力学上的高熵效应、动力学上的迟滞扩散效应和晶体学上的晶格畸变效应。目前,已研究的高熵合金主要被分为3类,分别为具有fcc结构的3d过渡族金属合金、具有bcc结构的难熔金属合金和其他类型的合金。等原子比feconicrmn高熵合金(又称为cantor合金)为单相fcc结构因其具有良好的强度与塑性匹配而被广泛研究。

3.高熵合金因其硬度高机加工困难,制备周期长,能耗高等导致批量化生产较为困难,现在急需开发一种近净成型的制造工艺,操作简单,速度快,效率高,可以制造具有复杂几何形状的高熵合金元件。

4.北京科技大学新金属材料国家重点实验室吕昭平教授团队与北京高压科学研究中心曾桥石研究员合作,利用原位高温高压同步辐射技术对cocrfemnni典型的高熵合金进行系统研究,发现该合金在加压过程中存在fcc-hcp(密排六方)的多形性转变现象,而且卸载后,hcp相基本保存下来。在此基础上,该团队又利用原位高温高压同步辐射技术,对fcc和hcp结构在不同温度、压力条件下的稳定性做了进一步研究。结果表明,fcc为高温稳定相,hcp为低温稳定相。本研究成果不但澄清了cocrfemnni高熵合金中fcc结构稳定性的问题,还提供了一条新的调控高熵合金组织性能的途径。与此同时,该团队不仅在cocrfemnni这一经典的fcc体系中发现压力下的多形性转变,还在其他合金体系中发现类似的现象,这表明压力作为一个全新的维度可以为高熵合金的稳定性和相结构调控打开另一扇门,即本技术所指出的两相高熵合金。两相高熵合金需要在特定的工艺条件下形成,但是目前还没有人在粉末成形的净成领域通过工艺调整直接形成两相高熵合金的先例。

技术实现要素:

5.本发明的目的是提供一种采用粉末注射成形制备两相高熵合金制作方法,该方法

6.实现本发明目的的技术方案是:本发明中采用粉末注射成形制备两相高熵合金制作方法,包括以下步骤:

7.s1、粉末制备:将纯铁、钴、铬、锰四种金属在中频熔炼炉中加热熔炼,均匀化熔炼约5~10分钟;熔炼均匀后继续加热,使钢液达到200~250℃的过热度,然后通过超音速气体雾化制成粉末;再将雾化的粉末用气流分选机或筛分机分选,控制粉末的粒度为d90:22~28微米,或为-500目;之所以要钢液在200~250℃进行超音速气体雾化,是因为:(1)在该温度范围时能够减少制备的粉末的氧含量;(2)传统的水雾化制备的粉末的氧含量偏高,而采用超音速气体雾化制粉可以获得低氧含量的粉末,进一步避免粉末材料氧化,有利于保

持粉末的纯净度,其次超音速其他雾化是一种快速凝固技术,能将液态材料以104~105℃的冷却速度把液体材料在短时间内迅速凝固,即生产的粉末处于高势能的无序、均质状态,有利于形成两相高熵合金。

8.s2、喂料制备:将粘结剂和粉末混合密炼,混炼均匀后用造粒机造粒成喂料;

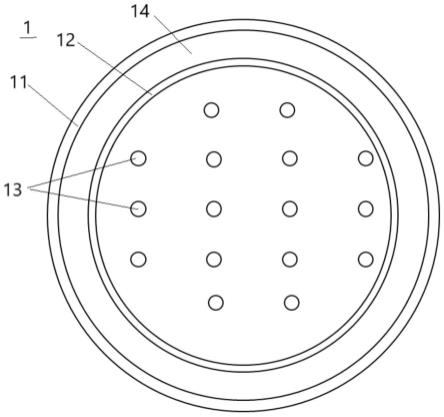

9.s3、生坯制备:将喂料注入注射机的料筒中,然后通过注射机注入模具中成形,出模制得两相高熵合金毛坯件;

10.s4、脱脂:对两相高熵合金毛坯件进行酸催化脱脂,获得脱脂坯;

11.s5、烧结:将脱脂坯放入高温烧结炉,通入惰性气体采用正压烧结致密化催化坯,最后通过正压快速冷却,析出较为少量的体心立方bcc相,引发trip效应促进产品塑性和强度大量提升,得到氏体分布较为均匀的烧结坯;

12.s6、热处理:对烧结坯进行10~16小时中低温退火,促进部分亚稳态面心立方(fcc)相对密排六方相(hcp)的转变,使得fcc相均匀分布于hcp相中,得到氏体分布较为均匀的产品。

13.进一步,上述步骤s1中,将纯铁、钴、铬、锰四种金属在中频熔炼炉中加热熔炼,加入顺序依次为纯铁、钴、铬、锰、精炼剂和脱氧剂。通过精炼剂和脱氧剂可以脱除钢液中的氧及其他夹渣、夹杂物等。

14.进一步,上述步骤s1中,还加入质量分数为0.1-0.5%的硅元素,主要目的是为了抗氧化、提高耐腐蚀性。

15.进一步,上述s2中喂料各组分按重量比为粉末80%~90%,低灰分聚甲醛共聚物8%~10%;乙烯/丙烯酸酯共聚物1%~2%,抗氧化剂0.01%~0.1%,表面润湿剂0.1%~0.5%。

16.进一步,上述的低灰分聚甲醛共聚物为52021塞拉尼斯;使用52021塞拉尼斯是为了脱脂后让脱脂坯基本无碳元素材料,从而避免因为碳含量增加影响材料耐腐蚀性能和抛光性能。

17.进一步,上述抗氧化剂为b225;所述表面润湿剂为硬脂酸锂。

18.进一步,喂料的各组分在混合密炼时,加入顺序依次为粉末、表面润湿剂、抗氧化剂、低灰分聚甲醛共聚物、乙烯/丙烯酸酯共聚物。该加入顺序可以更好润湿金属颗粒表面,分散效果更好,从而使喂料高度均一化。

19.进一步,上述步骤s4中通过草酸进行催化脱脂。通过草酸催化脱脂能够降低残碳量。

20.进一步,上述步骤s5中烧结工艺为1320

±

30℃温度下保持2~6小时烧结成形,烧结气氛为氩气或氮气中的一种,烧结压力为1~10bar,降温选用正压强冷,降温速率为100~200℃/min。其中选用正压强冷,是为了获得材料的高温组织。

21.本发明具有积极的效果:(1)本发明满足目前先进科技行业对高熵合金的高精度,高复杂结构,低碳减排的规划化生产等要求,拓展两相高熵合金零件在金属粉末近净成型技术领域的应用。

22.(2)本发明中粘结剂采用低灰分聚甲醛和抗氧化剂,以及通过草酸催化,能够最大限度降低坯体残碳量,避免因残碳量过多导致耐腐蚀性能变差。

23.(3)本发明采用正压烧结方式降低烧结过程锰烧损,通过正压冷却能够实现快速

降温,能够较好的抑制mn元素烧损效果,从而确保产品较高的力学性能。

具体实施方式

24.(实施例1)

25.本发明采用粉末注射成形制备两相高熵合金制作方法,包括以下步骤:

26.s1、粉末制备:将纯铁、钴、铬、锰四种金属在中频熔炼炉中加热熔炼,四种金属元素的比例为50:7:10:33,均匀化熔炼约5~10分钟;熔炼均匀后继续加热,使钢液达到200~250℃的过热度,然后通过超音速气体雾化制成粉末;再将雾化的粉末用气流分选机或筛分机分选,控制粉末的粒度为-500目粒度规格的粉末;

27.s2、喂料制备:将粘结剂和粉末混合密炼,混炼均匀后用造粒机造粒成喂料;

28.s3、生坯制备:将喂料注入注射机的料筒中,然后通过注射机注入模具中成形,出模制得两相高熵合金毛坯件;

29.s4、脱脂:对两相高熵合金毛坯件进行草酸催化脱脂,获得脱脂坯;

30.s5、烧结:将脱脂坯放入高温烧结炉,通入惰性气体采用正压烧结致密化催化坯,最后通过快速冷却得到烧结坯;

31.s6、热处理:对烧结坯进行10~16小时中低温退火。

32.所述s2中喂料各组分按重量比为粉末90%,低灰分聚甲醛共聚物8%;乙烯/丙烯酸酯共聚物1.4%,抗氧化剂0.1%,表面润湿剂0.5%。

33.所述抗氧化剂为b225;所述表面润湿剂为硬脂酸锂;所述低灰分聚甲醛共聚物为52021塞拉尼斯。

34.所述步骤s5中烧结工艺为1350℃温度下保持6小时烧结成形,烧结气氛为氩气,烧结压力为1bar,降温选用正压强冷,降温速率为100℃/min;

35.(实施例2)

36.本发明中粉末的d90粒度为28微米规格的粉末;

37.其他技术特征与实施例1相同。

38.(实施例3)

39.本发明中烧结选用负压缓冷;

40.其他技术特征与实施例1相同。

41.(实施例4)

42.本发明中粉末制备选用水雾化制粉;

43.其他技术特征与实施例1相同。

44.通过实施例1、2、3、4制备的成品的技术参数如下:

[0045] 实施例1实施例2实施例3实施例4硬度hv1270247214192相对致密度99%97%95%94%屈服强度(mpa)320279268251

[0046]

同时上述两个实施例的技术参数对比,可以看出粉末粒度细容易烧结致密化,从而导致硬度和强度提升

[0047]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详

细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。