1.本发明涉及一种具有晶体管结构的半导体器件,尤其涉及一种具有空气侧墙的晶体管结构及其制造方法。

背景技术:

2.典型的晶体管由源极、漏极和栅极构成,栅极用于控制漏极至源极的路径为开路路径(关断)或电阻路径(导通)。在半导体技术中,为了实现单个晶体管,源极和漏极通常由硅晶圆同一层内的不同掺杂区域构成,栅极则置于源极和漏极之上且位于源极和漏极之间。栅极两侧通常设置有由电介质或高k材料形成的侧墙,以作为源极或漏极触点与栅极之间的隔离。

3.随着晶体管结构的尺寸遵循半导体技术的趋势而不断缩小,因平行设置的两个金属元件之间存在氮化硅或氧化硅等具有高介电常数的电介质材料,栅极与漏极和/或源极触点之间可能会产生寄生电容,从而导致电路的rc延迟较高。为了降低电路的寄生电容效应,可以采用空气间隙侧墙来代替一部分的电介质侧墙。

4.在专利号为9911652b1的美国专利中,介绍了一种在半导体制造过程中形成自对准过孔和空气间隙的方法。然而,此类方法不适用于在晶体管内形成空气间隙。

5.在专利号为9362355b1的美国专利中,介绍了一种具有设于栅极两侧的全高度空气间隙侧墙的晶体管器件,其中,空气间隙通过选择性刻蚀和重新填充形成。由于空气侧墙的形状和尺寸无法很好地控制,因此可能会使晶体管性能产生波动。

6.在专利号为10923389b1的美国专利中,介绍了一种包括空气间隙侧墙的场效应晶体管的结构及其制造方法。同样地,由于空气间隙通过选择性刻蚀和重新填充形成,因此空气侧墙的形状和尺寸无法很好地控制。

7.在专利号为10211092b1的美国专利中,由于通过选择性刻蚀和重新填充在鳍型场效应晶体管内形成空气间隙,因此通过该工艺制造的空气侧墙具有与上述相同的缺陷。

8.因此,如何避免上述器件的缺点为一项需要解决的技术问题。

技术实现要素:

9.为了克服现有技术的问题,本发明提供一种具有尺寸和形状可控的空气侧墙的半导体晶体管结构以及该器件的制造方法。

10.根据本发明的一个方面,提供一种晶体管结构,该晶体管结构包括衬底,设于该衬底上的半导体层,以及设于该半导体层上的栅极层,其中,所述栅极层包括至少一个栅极,所述栅极具有第一高度、第一侧以及与该第一侧相对的第二侧,所述栅极的所述第一侧设有第一电介质侧墙,所述第一电介质侧墙内设有第一空气侧墙,所述第一空气侧墙具有第二高度,且所述第二高度低于所述第一高度。

11.根据本发明的一个方面,提供一种在晶体管结构内制造空气侧墙的方法。该方法包括如下步骤:提供衬底以及设于衬底上的半导体层;在所述半导体层上形成至少一个栅

极,所述栅极具有第一高度、第一侧以及与所述第一侧相对的第二侧;在所述第一侧设置第一电介质侧墙;在所述第一电介质侧墙的第特定侧形成第一牺牲侧墙,其中,所述第一牺牲侧墙具有小于所述第一高度的第二高度、预设厚度、顶侧以及与所述特定侧对应的侧边;设置覆盖所述顶侧和相应的所述侧边的多孔硅层;以及蒸发去除所述第一牺牲侧墙,以形成所述空气侧墙。

12.当上述空气侧墙的高度和厚度可控时,该空气侧墙的尺寸可控,从而使得电路在大量生产时性能一致,并满足工业需求。因此,本发明具有工业实用性。

附图说明

13.对于本领域普通技术人员而言,在参阅下文描述和附图后,本发明目的和优点将变得更为清楚易懂。

14.图1至图5为制造本发明实施方式的具有空气侧墙的晶体管结构的一些工艺步骤的示意图;

15.图6至图9为制造本发明半导体器件的一些后续工艺步骤的示意图;

16.图10至图14为制造本发明另一实施方式的具有空气侧墙的晶体管结构的一些工艺步骤的示意图;

17.图15所示为本发明具有空气侧墙的晶体管结构的制造流程示意图。

具体实施方式

18.此处,将参考以下实施方式,更为具体地描述本发明。需要注意的是,以下对本发明优选实施方式的描述仅出于说明和描述目的,并不旨在穷举或仅限于所公开的形式。

19.请参考图1至图5所示的截面图,其示出了为制造本发明实施方式的具有空气侧墙的半导体晶体管结构的一些工艺步骤。

20.在图1中,半导体器件100包括衬底110,置于衬底110上的半导体层120以及置于半导体层120上的栅极层130。半导体器件100可以为集成电路(ic)芯片、片上系统(soc)或其一部分,其可包括各种无源和有源微电子器件,如电阻器、电容器、电感器、二极管、金属氧化物半导体场效应晶体管(mosfet)、互补金属氧化物半导体(cmos)晶体管、双极结型晶体管(bjt)、大功率mos晶体管或其他类型的晶体管。衬底110可以为半导体晶圆的一部分。例如,该衬底可包括硅。衬底110也可以由金刚石或锗等其他某种合适的元素半导体,碳化硅、砷化铟或磷化铟等合适的化合物半导体,碳化硅锗、磷砷化镓或磷化镓铟等合适的合金半导体制成。

21.栅极层130包括栅极131,132,每一个栅极均具有预设高度h1。在一种实施方式中,栅极131,132可由多晶硅等填充材料形成,该填充材料随后在后续工艺步骤中根据替代金属栅极(rmg)方案,由金属材料替代。在其他实施方式中,栅极131,132中的任何一者可由金属材料制成。在图1截面图中,半导体层120包括栅极132下方的硅区122以及位于硅区122两侧的掺杂部分124和126,硅区122内无任何掺杂部分。在一种实施方式中,栅极131可视为虚拟(dummy)栅极。在另一实施方式中,可在栅极131附近设置一对掺杂部分,由于设置方向垂直于截面图的截面线,因此无法示于图1中。掺杂部分124和126可用作漏极和源极,其可与栅极132构成基本的晶体管结构。

22.在栅极层130中,栅极131,132分别具有左侧131a,132a,右侧131b,132b以及顶侧131c,132c。左侧131a,132a可视为第一侧,右侧131b,132b可视为第二侧,因此对于每一个具体的栅极,其第二侧与第一侧相对。作为替代方案,在栅极131,132的顶侧131c,132c设置硬掩模135。栅极131,132的两侧设置由氮化硅形成的电介质侧墙133和134。从图1可以看出,每一个电介质侧墙133,134的高度不小于栅极131,132的高度h1,而且掺杂部分124,126分别与栅极132的左侧132a和右侧132b相邻。

23.图2所示为分别在电介质侧墙134,133的外侧形成牺牲侧墙136,137的工艺步骤。可以看出,设于栅极132的左侧132a和右侧132b的电介质侧墙134具有与栅极132相对的外侧134a,134b。类似地,设于栅极131的左侧131a和右侧131b的电介质侧墙133具有与栅极132相对的外侧133a,133b。

24.在一种例示实施方式中,牺牲侧墙136,137可通过如下方式形成:通过化学气相沉积(cvd)工艺等沉积工艺在半导体层120上沉积诸如可热分解材料的能量可去除材料,然后通过回刻工艺使得每一个牺牲侧墙136,137具有预设厚度t和高度h2。牺牲侧墙136,137的高度h2可由cvd工艺确定。在一种实施方式中,通过在cvd工艺后形成的能量可去除材料膜层上实施高选择比的干法刻蚀,实现牺牲侧墙136,137的定形。在另一实施方式中,这一目的也可通过湿法刻蚀实现。本领域技术人员可以理解的是,牺牲侧墙136,137的高度h2小于栅极131,132的高度,以使得牺牲侧墙136,137随后可被多孔硅材料完全掩埋,从而使得待形成的空气侧墙可视为处于与栅极131,132相邻的电介质侧墙(未图示)的内部。

25.在一种实施方式中,所述能量可去除材料包括可光子分解的材料,可热分解的材料以及可电子束分解的材料。在其他实施方式中,该能量可去除材料包括有机化合物、硅基cxhy化合物或可热分解的聚合物,例如甲基丙烯酸新戊酯/二甲基丙烯酸乙二酯共聚物,简称p(npmaco-egda)。

26.得益于半导体行业技术发展的成熟,牺牲侧墙136,137的厚度t和高度h2等元件尺寸能够在准确度方面得到一定程度的精确控制。因此,当需要大规模生产时,待形成于栅极131,132附近的空气侧墙(图2中未示出)的尺寸和形状能够很好地被控制且在同一晶圆内或不同晶圆间保持一致。

27.图3所示为图2中牺牲侧墙136,137形成后的多孔硅沉积的工艺步骤。根据图示可知,各牺牲侧墙136,137分别具有外侧136a,136b,137a,137b。多孔硅沉积可通过cvd工艺或物理气相沉积(pvd)工艺实现。在完成沉积之后,多孔硅层138分别覆盖栅极131,132的顶侧131c,132c以及牺牲侧墙136,137的各侧136a,136b,137a,137b。根据图3可知,多孔硅层138还覆盖牺牲侧墙136,137的顶部,也就是说,后者被前者掩埋。

28.图4所示为蒸发去除由能量可去除材料形成的牺牲侧墙136,137的工艺步骤。当暴露于紫外线(uv)、x射线、红外线、可见光、热能、电子束或其他合适能量源产生的合适能量下时,牺牲侧墙136,137的能量可去除材料可发生分解。例如,一种能量可去除材料可通过电子能量处于约100ev与约500kev之间的电子束来分解。

29.在完成以能量进行的蒸发去除后,牺牲侧墙136,137能够完全蒸发并因多孔硅层138的多孔特性而流出多孔硅层138,从而形成与牺牲侧墙136,137具有相同形状(即高度h2和厚度t2)的空气侧墙136c,137c。

30.图5所示为通过对多孔硅层138进行氮化处理以将多孔硅层138转化为相同形状的

氮化硅层138a的工艺。完成氮化处理后,氮化硅电介质侧墙133,134可与氮化硅层138a结合,而且结合后,栅极131,132的每一侧可分别视为内含空气侧墙137c,136c的电介质侧墙139。换句话说,本领域的技术人员可以理解的是,每一个电介质侧墙139包括氮化处理后的多孔硅部分或多孔氮化硅层138a的一部分。

31.请参考图6至图9截面图,其所示为在完成图1至图5所示工艺步骤后制造本发明的具有空气侧墙的半导体器件的一些后续工艺步骤。

32.在图6中,在栅极层130上设置氧化硅等一些填充材料1311,然后根据需要,通过化学机械平坦化(cmp)工艺去除栅极131,132和硬掩模135的顶侧131c,132c的部分氮化硅层138a。在cmp工艺后,如图6所示,栅极131,132暴露于顶部。根据本发明的一种实施方式,针对rmg方案,可通过刻蚀工艺去除原始栅极材料,并可通过cvd、pecvd、pvd、电镀或溅射等合适的沉积工艺来沉积铝、铂、金、钨、钛或其任意组合。在另一实施方式中,栅极131,132由预先设置的栅极材料形成,因此无需执行材料替换步骤。

33.同样地,在图6中,可以看出,内含空气侧墙137c,136c的电介质侧墙139分别形成于栅极131,132的两侧。比较图2和图6,本领域技术人员可以理解的是,由于牺牲侧墙136,137的高度h2小于栅极131,132的高度h1,在cmp工艺后,空气侧墙136c,137c可完全包含于或掩埋于电介质侧墙139之内,从而使得本发明优于现有技术。

34.图7所示为图6工艺步骤之后的后续工艺步骤。在图7中,在栅极层130上设置主要由氮化硅等电介质材料形成的电介质层141。该层可视为电路层140的基础。

35.图8所示为图7工艺步骤之后的后续工艺步骤。在图8中,在电介质层141上设置teos氧化物层142,并通过将栅极层130底部刻通至掺杂部分124并以合适的沉积工艺填充金属材料而至少形成金属触点1313。当掺杂部分124作为晶体管的源极时,图8所示的金属触点1313可视为掺杂部分124的源极触点。

36.图9所示为包含有如图5所示半导体器件100的晶体管结构的例示半导体器件示意图。在图9中,在teos氧化物层142上设置附加电介质层143,在附加电介质层143上形成钝化层144,并在金属触点1313上设置外部触点145。电信号可通过外部触点145施加至下方的晶体管源极或漏极。

37.本领域技术人员可以理解的是,具有空气侧墙136c的电介质侧墙139设于栅极132和金属触点1313之间,因此可以大幅减小寄生电容效应。此外,由于本发明可良好控制空气侧墙的尺寸,因此该寄生电容效应的减小可具有一致性。

38.需要注意的是,出于简要介绍本发明概念的需要,图8和图9中示出一个金属触点1313。在其他实施方式中,可以在掺杂部分126等其他掺杂部分上设置其他金属触点(未图示),相应地,栅极132和与掺杂部分126连接的另一金属触点(未图示)之间具有另一内含空气侧墙136c的电介质侧墙139,以减小寄生电容效应。

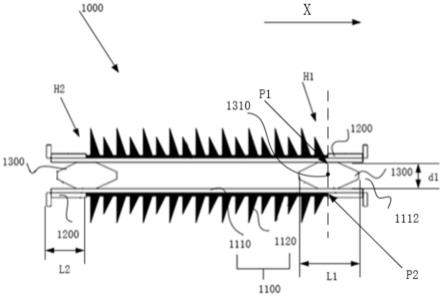

39.请参考图10至图14截面图,其示出了制造本发明的另一实施方式的具有空气侧墙的半导体晶体管结构的一些工艺步骤。

40.在图10中,半导体器件200包括衬底210,设于衬底210上的半导体层220,以及设于半导体层220上的栅极层230。衬底210可以为半导体晶圆的一部分。本实施方式可用的半导体材料与图1至图5类似,因此无需重复赘述。

41.栅极层230包括栅极231,232,每一个栅极具有预设高度h1。在一种实施方式中,栅

极231,232可由多晶硅等填充材料形成,该填充材料随后在后续工艺步骤中根据替代金属栅极(rmg)方案,由金属材料替代。在其他实施方式中,栅极231,232中的任何一者可由金属材料制成。

42.在图10截面图中,半导体层220包括栅极232下方的硅区222以及位于硅区222两侧的掺杂部分224和226,硅区222内无任何掺杂部分。在一种实施方式中,栅极231可视为虚拟栅极。在另一实施方式中,可在栅极231附近设置一对掺杂部分,由于设置方向垂直于截面图的截面线,因此无法示于图10中。掺杂部分224和226可用作漏极和源极,其可与栅极232构成基本的晶体管结构。

43.在栅极层230中,每一个栅极231,232分别具有左侧231a,232a,右侧231b,232b以及顶侧231c,232c。左侧231a,232a可视为第一侧,右侧231b,232b可视为第二侧,因此对于每一个具体的栅极,其第二侧与第一侧相对。作为替代方案,栅极231,232的顶侧231c,232c设置有硬掩模235。栅极231,232的两侧设置有氧化硅或二氧化硅形成的电介质侧墙233和234。从图10可以看出,每一个电介质侧墙233,234的高度不小于栅极231,232的高度h1,而且掺杂部分224,226分别与栅极232的左侧232a和右侧232b相邻。

44.图11所示为分别在电介质侧墙234,233的外侧形成牺牲侧墙236,237的工艺步骤。可以看出,设于栅极232的左侧232a和右侧232b的电介质侧墙234具有与栅极232相对的外侧234a,234b。类似地,设于栅极231的左侧233a和右侧233b的电介质侧墙233具有与栅极231相对的外侧233a,233b。用于形成牺牲侧墙236,237的工艺可以与上述类似,可使得牺牲侧墙236,237具有可良好控制的预设厚度t和高度h2。牺牲侧墙236,237的材料选择与前述实施方式的牺牲侧墙136,137相同,因此无需重复赘述。

45.图12所示为图11中牺牲侧墙236,237形成后的多孔硅沉积工艺步骤。根据图示可知,各牺牲侧墙236,237分别具有外侧236a,236b,237a,237b。多孔硅沉积可通过cvd工艺或物理气相沉积(pvd)工艺实现。在完成沉积之后,多孔硅层238分别覆盖栅极231,232的顶侧231c,232c以及牺牲侧墙236,237的相应各侧236a,236b,237a,237b。根据图12可知,多孔硅层238还覆盖牺牲侧墙236,237的顶部,也就是说,后者被前者掩埋。

46.图13所示为蒸发去除由能量可去除材料形成的牺牲侧墙236,237的工艺步骤。当暴露于紫外线(uv)、x射线、红外线、可见光、热能、电子束或其他合适能量源产生的合适能量下时,牺牲侧墙236,237的能量可去除材料可发生分解。例如,一种能量可去除材料能够通过电子能量处于约100ev与约500kev之间的电子束来分解。

47.在完成以能量进行的蒸发去除后,牺牲侧墙236,237能够被完全蒸发并因多孔硅层238的多孔特性而流出多孔硅层238,从而形成与牺牲侧墙236,237具有相同形状(即高度h2和厚度t2)的空气侧墙236c,237c。

48.图14所示为通过对多孔硅层238进行氧化处理而将多孔硅层238转化为相同形状的氧化硅层238a的工艺。完成氧化处理后,氧化硅电介质侧墙233,234可与氧化硅层238a结合,而且结合后,栅极231,232的每一侧可分别视为内含空气侧墙237c,236c的电介质侧墙239。换句话说,本领域的技术人员可以理解的是,每一个电介质侧墙239包括氧化处理后的多孔硅部分或多孔氧化硅层238a的一部分。在一些实施方式中,多孔氧化硅层238a可包括二氧化硅材料。

49.在图10至图14所示工艺步骤完成后,制造本发明的具有空气侧墙的半导体器件的

后续工艺步骤可与图6至图9所示类似,因此无需重复赘述。

50.图15所示为本发明的具有空气侧墙的晶体管结构的制造流程示意图。该工艺流程包括:提供衬底,并在其上设置半导体层(步骤501);在半导体层上形成至少一个栅极,其中,该栅极具有第一高度和两侧(步骤502),其中,所述两侧为第一侧以及与第一侧相对的第二侧;在第一侧设置第一电介质侧墙,并在第二侧设置第二电介质侧墙(步骤503);分别在第一和第二电介质侧墙的特定侧形成第一牺牲侧墙和第二牺牲侧墙,其中,每一个牺牲侧墙具有小于第一高度的第二高度、预设厚度、顶侧以及与所述特定侧对应的侧边(步骤504);设置覆盖所述顶侧和对应侧边的多孔硅层(步骤505);以及至少蒸发去除第一牺牲侧墙,以形成空气侧墙(步骤506)。

51.本领域技术人员可以理解的是,在图15中的步骤506之后,还可执行如图6至图9所示的一些后续工艺步骤,以形成完整的栅极层,以及位于该栅极层上的电路层,因此无需重复赘述。

52.虽然以上已通过当前视为最实用且优选的实施方式对本发明进行了描述,但是需要理解的是,本发明不必局限于所公开的实施方式。与此相反,其旨在涵盖包含于权利要求的精神和范围内的各种修饰和类似构造,而且该精神和范围应与最广泛的诠释一致,以将所有此类修饰和类似结构涵盖在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。