一种b3卡盒自动成型机

技术领域

1.本发明涉及折盒机技术领域,特别是涉及一种b3卡盒自动成型机。

背景技术:

2.纸盒是一个立体的造型,它是由若干个组成的面的移动、堆积、折叠、包围而成的多面形体构成的。立体构成中的面在空间中起分割空间的作用,对不同部位的面加以切割、旋转、折叠,所得到的面就有不同的情感体现。纸盒展示面的构成关系要注意展示面、侧面、顶部与底部的衔接关系,以及包装信息元素的设置。

3.在纸盒成型的过程中,大都使用人工进行折叠,但是人工折叠速度较慢,需要人工具有较高的熟练度,且手工产品质量不齐,产生残次品的情况较多。

技术实现要素:

4.为了克服现有技术的不足,本发明提供一种b3卡盒自动成型机。

5.为解决上述技术问题,本发明提供如下技术方案:一种b卡盒自动成型机,包括装配箱、支撑座和卡盒,所述支撑座安装在装配箱的下表面,所述装配箱侧面设置有运输卡盒的运输机构,所述装配箱上设置对卡盒的一级折叠机构,所述装配箱上设置有卡盒的二级折叠机构;

6.所述二级折叠机构包括两个矩形提升板,两个所述矩形提升板对称安装在装配箱的上表面,所述矩形提升板的上表面固定安装有第三油缸,所述第三油缸的伸缩杆上固定安装有l形推进板,所述矩形提升板的上表面固定安装有第四油缸,所述第四油缸的伸缩杆上固定安装有矩形推进板,所述l形推进板设置在矩形推进板的上方,所述装配箱的上表面固定安装有矩形框,所述矩形框的侧壁上固定安装有对称设置有第二限位件。

7.作为本发明的一种优选技术方案,所述装配箱内固定安装有第五油缸,所述第五油缸的伸缩杆上固定安装有矩形顶出板,所述矩形框内固定安装有成型框,所述矩形顶出板活动卡合在成型框内,所述装配箱的上表面固定安装有装配骨架,所述装配骨架的侧壁上固定安装有装配矩形长板,所述装配矩形长板的侧壁上固定安装有装配支架,所述装配矩形长板的侧壁上固定安装有第二油缸,所述装配矩形长板的侧壁上固定安装有复位弹性件,所述复位弹性件内活动卡合安装有上下伸缩件,所述上下伸缩件端部上的圆杆卡合在复位弹性件内,且该圆杆和第二油缸的伸缩杆相接触,所述上下伸缩件端部上的圆杆弹性安装在复位弹性件内,所述上下伸缩件的下表面固定安装有两个第一圆形杆,所述装配支架上固定安装有定位矩形板,所述第一圆形杆活动卡合在定位矩形板内,所述定位矩形板的内活动安装有第二圆形杆,所述第一圆形杆的端部上固定安装有挤压矩形板,所述挤压矩形板内活动安装有小型挤压板,所述小型挤压板的上表面固定安装有第二圆形杆。

8.作为本发明的一种优选技术方案,所述一级折叠机构包括第一装配板,所述第一装配板固定安装在装配箱的上表面,所述第一装配板的上表面固定安装有第二装配板,所述第一装配板的上表面固定安装有第一油缸,所述第一油缸的伸缩杆上固定安装有推动成

型板,所述推动成型板的侧壁上固定安装有第一限位件,所述装配箱的上表面设置有矩形承接板,所述卡盒设置在矩形承接板的上表面。

9.作为本发明的一种优选技术方案,所述运输机构包括支撑腿,所述支撑腿的上表面固定安装有长条侧板,所述长条侧板的侧壁上固定安装有矩形安装板,所述矩形安装板的侧壁上固定安装有电机,所述电机的输出轴上固定安装有传动带,所述长条侧板上活动安装有从动轮,所述传动带设置在从动轮和电机的输出轴之间,所述长条侧板的侧壁上固定安装有矩形侧板,所述矩形侧板的上表面固定安装有运输滑板,所述支撑腿的侧壁上固定安装有矩形板,所述矩形板内活动安装有弓形支架,所述弓形支架的侧壁上固定安装有出料板,所述出料板的侧壁上固定安装有防护侧板,所述矩形板上螺纹安装有安装螺栓,所述安装螺栓的端部和弓形支架的侧壁相贴合。

10.与现有技术相比,本发明能达到的有益效果是:

11.1、本装置通过设置机械来代替人工折叠,提高了卡盒的折叠速度,且相对与人工操作,卡盒的成型效果统一,不良率大大降低。

12.2、通过推动成型板移动,让推动成型板的边缘和卡盒的边缘接触,卡盒上拐点会被推动着发生折叠,之后将卡盒拿起来,让卡盒从新卡合在第一限位件上,之后通过启动第一油缸,让第一油缸的伸缩杆推动推动成型板移动,实现对卡盒的另一边的推动,本装置通过操控第一油缸内伸缩杆的移动,实现对卡盒拐角位置的推动,对卡盒进行预处理,方便后续对卡盒进行加工。

13.3、随着挤压矩形板的移动,当挤压矩形板的下表面和卡盒接触的时候,挤压矩形板会推动卡盒卡合在成型框内,卡盒的底面会卡合在成型框内,卡盒的侧壁会贴合在成型框的内侧壁上,本装置通过操控挤压矩形板的上下移动,让卡盒卡合在成型框内,让卡盒的底部卡合在成型框内,从而保证卡盒的卡合效果,提高卡盒的成型效果。

14.4、本装置通过在矩形框的侧壁上设置第二限位件,让第二限位件对卡盒的边缘进行限位,保证卡盒形变呈合适组装的形状,提高设备的成型速度。

15.5、通过启动第五油缸,让第五油缸的伸缩杆推动矩形顶出板向上移动,从而推动卡盒向上移动,从成型框内脱离,实现整个卡盒的成型过程,本装置通过操控第三油缸、l形推进板和第五油缸的工作,实现对卡盒的推动,保证卡盒的形变稳定性。

16.6、通过防护侧板对出料板进行限位,保证卡盒的移动稳定性,本装置通过操控传送带的转动,实现对传送带上卡盒的移动,保证了卡盒的移动稳定性,方便对卡盒进行运输。

附图说明

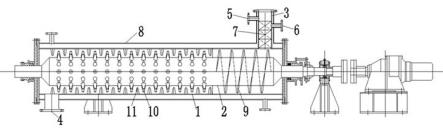

17.图1为本发明正面的结构示意图;

18.图2为本发明运输机构的结构示意图;

19.图3为本发明折叠机构的俯视结构示意图;

20.图4为本发明折叠机构的侧面结构示意图;

21.图5为本发明一级折叠机构的结构示意图;

22.图6为本发明二级折叠机构的结构示意图;

23.图7为本发明二级折叠机构的上部结构示意图;

24.图8为本发明二级折叠机构的下部结构示意图;

25.图9为本发明出料板的结构示意图。

26.其中:1、装配箱;2、支撑座;3、卡盒;11、支撑腿;12、长条侧板;13、矩形侧板;14、运输滑板;15、矩形安装板;16、电机;17、传动带;18、从动轮;19、传送带;21、矩形板;22、弓形支架;23、安装螺栓;24、出料板;25、防护侧板;31、第一装配板;32、第二装配板;33、第一油缸;34、第一限位件;35、推动成型板;36、矩形承接板;41、装配骨架;42、装配矩形长板;43、装配支架;45、第二油缸;46、上下伸缩件;47、复位弹性件;48、第一圆形杆;49、定位矩形板;51、第二圆形杆;52、挤压矩形板;53、小型挤压板;61、矩形提升板;62、第三油缸;63、l形推进板;64、第四油缸;65、矩形推进板;66、矩形框;67、第二限位件;68、第五油缸;69、矩形顶出板;71、成型框。

具体实施方式

27.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本发明,但下述实施例仅仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

28.实施例:

29.如图1、图2、图3、图4、图5、图6、图7、图8和图9所示,一种b3卡盒自动成型机,包括装配箱1、支撑座2和卡盒3,所述支撑座2安装在装配箱1的下表面,所述装配箱1侧面设置有运输卡盒的运输机构,所述装配箱1上设置对卡盒的一级折叠机构,所述装配箱1上设置有卡盒的二级折叠机构;

30.所述二级折叠机构包括两个矩形提升板61,两个所述矩形提升板61对称安装在装配箱1的上表面,所述矩形提升板61的上表面固定安装有第三油缸62,所述第三油缸62的伸缩杆上固定安装有l形推进板63,所述矩形提升板61的上表面固定安装有第四油缸64,所述第四油缸64的伸缩杆上固定安装有矩形推进板65,所述l形推进板63设置在矩形推进板65的上方,所述装配箱1的上表面固定安装有矩形框66,所述矩形框66的侧壁上固定安装有对称设置有第二限位件67。

31.作为本发明的一种优选技术方案,所述装配箱1内固定安装有第五油缸68,所述第五油缸68的伸缩杆上固定安装有矩形顶出板69,所述矩形框66内固定安装有成型框71,所述矩形顶出板69活动卡合在成型框71内,所述装配箱1的上表面固定安装有装配骨架41,所述装配骨架41的侧壁上固定安装有装配矩形长板42,所述装配矩形长板42的侧壁上固定安装有装配支架43,所述装配矩形长板42的侧壁上固定安装有第二油缸45,所述装配矩形长板42的侧壁上固定安装有复位弹性件47,所述复位弹性件47内活动卡合安装有上下伸缩件46,所述上下伸缩件46端部上的圆杆卡合在复位弹性件47内,且该圆杆和第二油缸45的伸缩杆相接触,所述上下伸缩件46端部上的圆杆弹性安装在复位弹性件47内,所述上下伸缩件46的下表面固定安装有两个第一圆形杆48,所述装配支架43上固定安装有定位矩形板49,所述第一圆形杆48活动卡合在定位矩形板49内,所述定位矩形板49的内活动安装有第二圆形杆51,所述第一圆形杆48的端部上固定安装有挤压矩形板52,所述挤压矩形板52内

活动安装有小型挤压板53,所述小型挤压板53的上表面固定安装有第二圆形杆51。

32.所述一级折叠机构包括第一装配板31,所述第一装配板31固定安装在装配箱1的上表面,所述第一装配板31的上表面固定安装有第二装配板32,所述第一装配板31的上表面固定安装有第一油缸33,所述第一油缸33的伸缩杆上固定安装有推动成型板35,所述推动成型板35的侧壁上固定安装有第一限位件34,所述装配箱1的上表面设置有矩形承接板36,所述卡盒3设置在矩形承接板36的上表面。

33.所述运输机构包括支撑腿11,所述支撑腿11的上表面固定安装有长条侧板12,所述长条侧板12的侧壁上固定安装有矩形安装板15,所述矩形安装板15的侧壁上固定安装有电机16,所述电机16的输出轴上固定安装有传动带17,所述长条侧板12上活动安装有从动轮18,所述传动带17设置在从动轮18和电机16的输出轴之间,所述长条侧板12的侧壁上固定安装有矩形侧板13,所述矩形侧板13的上表面固定安装有运输滑板14,所述支撑腿11的侧壁上固定安装有矩形板21,所述矩形板21内活动安装有弓形支架22,所述弓形支架22的侧壁上固定安装有出料板24,所述出料板24的侧壁上固定安装有防护侧板25,所述矩形板21上螺纹安装有安装螺栓23,所述安装螺栓23的端部和弓形支架22的侧壁相贴合。

34.工作原理:

35.第一步:在设备工作的时候,将需要需要成型的卡盒3放置在矩形承接板36上,在第一装配板31上设置有第一限位件34,第一限位件34的边缘能够对卡盒3进行限位,保证卡盒3的固定稳定性,在卡盒3的边缘卡合在第一限位件34内后,通过启动第一油缸33,让第一油缸33的伸缩轴带动推动成型板35的移动,通过推动成型板35移动,让推动成型板35的边缘和卡盒3的边缘接触,卡盒3上拐点会被推动着发生折叠,之后将卡盒3拿起来,让卡盒3从新卡合在第一限位件34上,之后通过启动第一油缸33,让第一油缸33的伸缩杆推动推动成型板35移动,实现对卡盒3的另一边的推动,本装置通过操控第一油缸33内伸缩杆的移动,实现对卡盒3拐角位置的推动,对卡盒3进行预处理,方便后续对卡盒3进行加工。

36.第二步:将需要进行后续处理的卡盒3放置在成型框71的上方,通过启动第二油缸45,让第二油缸45的伸缩杆向下移动,和上下伸缩件46上的圆杆相接触,第二油缸45的伸缩杆推动上下伸缩件46上的圆杆向下移动,而复位弹性件47上设置有对上下伸缩件46上圆杆进行固定的结构,具有回弹的结构,能够在上下伸缩件46的向下移动够,进行复位,上下伸缩件46的向下移动,会带动第一圆形杆48的向下移动,第一圆形杆48的向下移动会推动挤压矩形板52的向下移动,挤压矩形板52的向下移动会带动小型挤压板53的向下移动,小型挤压板53会先和卡盒3接触,之后随着挤压矩形板52的移动,当挤压矩形板52的下表面和卡盒3接触的时候,挤压矩形板52会推动卡盒3卡合在成型框71内,卡盒3的底面会卡合在成型框71内,卡盒3的侧壁会贴合在成型框71的内侧壁上,本装置通过操控挤压矩形板52的上下移动,让卡盒3卡合在成型框71内,让卡盒3的底部卡合在成型框71内,从而保证卡盒3的卡合效果,提高卡盒3的成型效果。

37.第三步:在卡盒3卡合在成型框71内的过程中,卡盒3的边缘会和第二限位件67接触,在第二限位件67的限位下,卡盒3未卡合在成型框71内的部分会向上卷起,同时卡盒3为卡合的部分会在第二限位件67边缘的限位作用下,进一步卷曲,形成u形的结构,方便后续对卡盒3进行变形合体,本装置通过在矩形框66的侧壁上设置第二限位件67,让第二限位件67对卡盒3的边缘进行限位,保证卡盒3形变呈合适组装的形状,提高设备的成型速度。

38.第四步:在盒子变形的时候,通过启动第三油缸62,让第三油缸62推动卡盒3的侧边进行形变,同时启动第四油缸64,让矩形推进板65推动卡盒3的侧边进行形变,矩形推进板65推动的位置在第四油缸64推动位置的下方,在卡盒3成型后,通过启动第五油缸68,让第五油缸68的伸缩杆推动矩形顶出板69向上移动,从而推动卡盒3向上移动,从成型框71内脱离,实现整个卡盒3的成型过程,本装置通过操控第三油缸62、l形推进板63和第五油缸68的工作,实现对卡盒3的推动,保证卡盒3的形变稳定性。

39.第五步:在卡盒3成型后,会被推动到达运输滑板14的上方,在从运输滑板14上到达传送带19的上方,通过启动电机16,让电机16的输出轴带动传动带17的转动,从而带动从动轮18的转动,让从动轮18启动传送带19进行转动,通过传送带19的转动,让卡盒3在传送带19上移动,当卡盒3到达出料板24的上表面后,在出料板24的倾斜作用下,卡盒3在出料板24上滑动,通过防护侧板25对出料板24进行限位,保证卡盒3的移动稳定性,本装置通过操控传送带19的转动,实现对传送带19上卡盒3的移动,保证了卡盒3的移动稳定性,方便对卡盒3进行运输。

40.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本发明宗旨的前提下还可以作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。