1.本发明涉及半导体领域,特别涉及一种测试结构。

背景技术:

2.随着集成电路技术的持续发展,芯片上将集成更多器件,芯片也将采用更快的速度。在这些要求的推进下,器件的几何尺寸将不断缩小,在芯片的制造工艺中不断采用新材料、新技术和新的制造工艺。这些改进对于单个器件的寿命影响非常大,可能造成局部区域的脆弱性增加、功率密度的提高、器件的复杂性增加以及引入新的失效机制,同时较小的容错空间意味着寿命问题必须在设计的一开始就必须考虑,并且在器件的开发和制造过程中一直进行监控和测试,一直到最终产品的完成。

3.目前,制程可靠性对于后段评估项目有应力迁移(sm)测试、电迁移(em)测试、时间相关的介质击穿(tddb)测试,尤其以em测试和tddb测试为评估重点。其中,电迁移为电子对金属层原子的推移,造成金属层的开路或短路;tddb测试为同层金属或不同层金属之间的电压差造成电介质层击穿,使电介质层失去绝缘作用。当前,对于制程可靠性的评估测试结构只针对单项目进行设计,而芯片在实际使用中必然是多种效应同时产生,这就使得对于芯片寿命的评估过于乐观,例如em测试会使得金属层产生孔洞(void)和挤出(extrusion), 孔洞是电子推动原子运动在阴极产生孔洞,挤出为原子不断向阳极移动,阳极金属挤入电介质层,挤出的产生必然会导致电介质层的tddb测试的效应恶化,而目前tddb测试和em测试的测试结构并没有考虑到此种情况。

技术实现要素:

4.本发明的目的在于,提供一种测试结构,既可以进行tddb测试又可以进行em测试,从而使得tddb测试考虑了em测试产生的效应。

5.为了解决上述问题,本发明提供一种测试结构,包括第n-1金属层、第n金属层、第n 1金属层、第一焊盘至第四焊盘,所述第n-1金属层、第n金属层和第n 1金属层由下至上依次间隔堆叠设置,且两两之间设置有电介质层,所述第n金属层包括多个平行且间隔设置的第一金属线,所述第一焊盘和第二焊盘分别连接在所有所述第一金属线的两端,所述第n-1金属层和第n金属层通过金属通孔连接,第三焊盘连接所述第n-1金属层,所述第四焊盘连接所述第n 1金属层,其中,n≥2,且为正整数;在所述第一焊盘和第二焊盘上施加电流以在所述第一金属线上进行em测试;在所述第二焊盘和第四焊盘上施加电压,或者在所述第二焊盘和第三焊盘上施加电压以进行tddb测试。

6.可选的,所有所述第一金属线的形状相同,尺寸相同。

7.可选的,所述第n金属层还包括第一并联端部和第二并联端部,所述第一并联端部的一端和所述第二并联端部的一端分别连接所有所述第一金属线的两端,所述第一并联端部的另一端连接所述第一焊盘,所述第二并联端部的另一端连接所述第二焊盘。

8.进一步的,所述第n金属层还包括多个平行、两端对齐且间隔设置的第二金属线,所述第一金属线和第二金属线之间平行设置,且每个所述第一金属线的两侧均设置有一个所述第二金属线,所有所述第一金属线与相邻的所述第二金属线之间等间距设置。

9.进一步的,所述第一并联端部和第二并联端部是两个相同的结构,所述第一并联端部和第二并联端部对称连接在所有所述第一金属线的两侧。

10.进一步的,所述第一并联端部和第二并联端部均包括依次连接的第一部分、第二部分和第三部分,所述第一部分包括多个平行、两端对齐且间隔设置的引出部,所述引出部的延伸方向与所述第一金属线的延伸方向相同,且所述引出部的一端连接所述第一金属线,所述引出部的另一端连接在所述第二部分的一侧,所述第二部分的另一侧连接所述第三部分的一端,所述第一并联端部的第三部分的另一端连接所述第一焊盘,所述第二并联端部的第三部分的另一端连接所述第二焊盘。

11.进一步的,所述第n-1金属层包括连接部和连线部,所述连接部设置在所述连线部的一侧,且所述连线部位于所述第一金属线和所述第n金属层的第二金属线下方,还位于所述第n 1金属层的正下方,所述连接部位于第一并联端部下方,且所述第二金属线在所述第n-1金属层上的投影与所述连接部具有重叠区域,且在所述重叠区域,所述连接部与第二金属线通过所述金属通孔连接,所述连接部还连接所述第三焊盘。

12.进一步的,所述连接部包括一个端部连接线和多个通孔连接线,所述通孔连接线靠近所述连线部设置,所有所述通孔连接线平行、两端对齐且间隔设置,所有所述通孔连接线的一端均连接在所述端部连接线的一侧,且所有所述通孔连接线靠近所述端部连接线的一端设置,每个所述第二金属线在所述第n-1金属层上的投影均与一个所述通孔连接线具有重叠区域,在所述重叠区域,每个所述通孔连接线均与一个所述第二金属线通过一个所述金属通孔连接,所述端部连接线的另一端连接所述第三焊盘。

13.进一步的,所述连线部包括多个第三金属线和一个第三并联端部,所有所述第三金属线平行、两端对齐且间隔设置,所述第三金属线靠近所述通孔连接线设置,且所述第三金属线和通孔连接线平行设置,每个所述第三金属线的一端的延长线均位于相邻两个所述通孔连接线之间的间隙中,所述第三金属线的另一端连接在所述第三并联端部的一侧。

14.进一步的,所述第三并联端部包括第四部分和第五部分,所有所述第三金属线均连接在所述第四部分的一侧,所述第五部分连接在所述第四部分的另一侧。

15.可选的,所述第n 1金属层包括多个第四金属线和一个第四并联端部,所有所述第四金属线平行、两端对齐且间隔设置,且所有所述第四金属线的一端均连接在所述第四并联端部的一侧,所述第四并联端部还连接所述第四焊盘。

16.进一步的,所述第四并联端部包括第六部分和第七部分,所有所述第四金属线均连接在所述第六部分的一侧,所述第七部分的一端连接所述第六部分的另一侧,所述第七部分的另一端连接所述第四焊盘。

17.与现有技术相比,本发明具有以下有益效果:本发明提供一种测试结构,包括第n-1金属层、第n金属层、第n 1金属层、第一焊盘至第四焊盘,所述第n-1金属层、第n金属层和第n 1金属层由下至上依次间隔堆叠设置,且两两之间设置有电介质层,所述第n金属层包括多个平行且间隔设置的第一金属线,所述第一焊盘和第二焊盘分别连接在所有所述第一金属线的两端,所述第n-1金属层和第n金属层

通过金属通孔连接,第三焊盘连接所述第n-1金属层,所述第四焊盘连接所述第n 1金属层,其中,n≥2,且为正整数;在所述第一焊盘和第二焊盘上施加电流以在所述第一金属线上进行em测试;在所述第二焊盘和第四焊盘上施加电压,或者在所述第二焊盘和第三焊盘上施加电压以进行tddb测试。本发明的测试结构既可以进行tddb测试又可以进行em测试,使得em测试造成的tddb效应得以考虑,这样就能够精确模拟芯片实际使用中电介质的击穿时间,从而能够全面的评估em测试后电介质层的tddb效应,进而模拟出芯片实际工作中的使用寿命。

附图说明

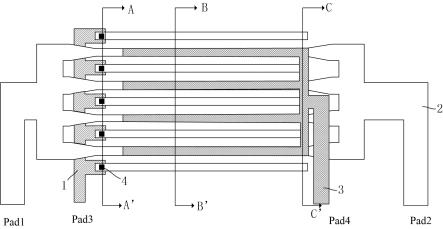

18.图1为本发明一实施例提供的一种测试结构的结构示意图;图2为图1中沿aa'的截面示意图;图3为图1中沿bb'的截面示意图;图4为图1中沿cc'的截面示意图;图5为本发明一实施例提供的第n金属层的结构示意图;图6为本发明一实施例提供的第n-1金属层的结构示意图;图7为本发明一实施例提供的第n 1金属层的结构示意图。

19.附图标记说明:1-第n-1金属层;11-连接部;111-通孔连接线;112-端部连接线;12-连线部;121-第三金属线;122-第四部分;123-第五部分;2-第n金属层;21-第一金属线;22-第二金属线;23-第一并联端部;231-引出部;232-第二部分;233-第三部分;24-第二并联端部;3-第n 1金属层;31-第四金属线;32-第四并联端部;321-第六部分;322-第七部分;4-金属通孔。

具体实施方式

20.下面将结合示意图对本发明的一种测试结构进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

21.图1为本实施例提供的一种测试结构的结构示意图。图2为图1中沿aa'的截面示意图。图3为图1中沿bb'的截面示意图。图4为图1中沿cc'的截面示意图。如图1-4所示,本实施例提供一种测试结构,既可以进行em(电迁移)测试又可以进行tddb(时间相关的介质击穿)测试。

22.所述测试结构包括第n-1金属层1、第n金属层2、第n 1金属层3、金属通孔4和四个焊盘(例如第一焊盘pad1、第二焊盘pad2、第三焊盘pad3和第四焊盘pad4),所述第n-1金属层1、第n金属层2和第n 1金属层3由下至上依次间隔堆叠设置,且两两之间设置有用于绝缘的电介质层,所述金属通孔4设置于所述第n-1金属层1和第n金属层2之间的电介质层中,且所述金属通孔4连接所述第n-1金属层1和第n金属层2,四个所述焊盘位于所述第n 1金属层3上方,且所述第一焊盘pad1和第二焊盘pad2均连接所述第n金属层2,所述第三焊盘pad3连接所述第n-1金属层1,所述第四焊盘pad4连接第n 1金属层3,其中,n≥2,且为正整数。

23.图5为本实施例提供的第n金属层的结构示意图。如图5所示,所述第n金属层2包括

多个第一金属线21、多个第二金属线22、并联连接所有所述第一金属线21的第一并联端部23和第二并联端部,所述第一并联端部23的一端和第二并联端部24的一端分别连接在所有所述第一金属线21的两端,且所述第一并联端部23的另一端连接所述第一焊盘pad1,所述第二并联端部的另一端连接所述第二焊盘pad2。所述第二金属线22的一端连接所述金属通孔4,使得所述第二金属线22与所述第n-1金属层1连接。

24.所有所述第一金属线21平行且间隔设置,进一步的,所有所述第一金属线21平行且等间距设置,且所有所述第一金属线21的两端对齐;所有所述第二金属线22平行、两端对齐且间隔设置,进一步的,所有所述第二金属线22平行、两端对齐且且等间距设置,且所有所述第二金属线22的两端对齐,所述第一金属线21和第二金属线22之间也平行设置,且每个所述第一金属线21的两侧均设置有一个所述第二金属线22,且所有所述第一金属线21与相邻的所述第二金属线22之间等间距设置,即所有的第一金属线21与其相邻的第二金属线22的间距均为预设值。其中,所述第一金属线21与其相邻的所述第二金属线22之间的间距必须大于等于设计规范,优选的,所述间距的取值为设计规范最小值。

25.所述第一并联端部23的一端连接所述第一金属线21的一端,所述第二并联端部24的一端连接所述第一金属线21的另一端,以通过第一并联端部23、第二并联端部和所有所述第一金属线21构成的结构进行em测试。

26.其中,所述第一金属线21和第二金属线22均为长条状。所有所述第一金属线21的形状相同(例如均为长条矩形),尺寸相同(即长度相同,宽度相同),也就是说所有所述第一金属线21完全相同,以使得每个所述第一金属线21均具有相同的电阻,这样在em测试时经过每个所述第一金属线21的电流均相同,从而防止了em测试时分流不均匀的情况发生。

27.在本实施例中,所述第二金属线22的形状与所述第一金属线21的形状相同(例如均为长条矩形),所述第二金属线22的长度与所述第一金属线21的长度相同,所述第二金属线22的宽度与所述第一金属线21的宽度相同。在其他实施例中,所述第二金属线22的长度与所述第一金属线21的长度可以不相同,所述第二金属线22的宽度与所述第一金属线21的宽度可以不相同,具体可以根据实际需求进行设计。

28.所述第一并联端部23和第二并联端部的形状相同,优选的,所述第一并联端部23和第二并联端部是两个相同的结构,所述第一并联端部23和第二并联端部24对称连接在所有所述第一金属线21的两侧。

29.以所述第一并联端部23为例进行介绍,所述第一并联端部23包括依次连接的第一部分、第二部分232和第三部分233,所述第一部分包括多个平行、两端对齐且间隔设置的引出部231,所述引出部231的数量与所述第一金属线21的数量相同,所述引出部231为长条状,且所述引出部231的延伸方向与所述第一金属线21的延伸方向相同,所述引出部231的一端连接所述第一金属线21的一端,所述引出部231的另一端连接在所述第二部分232的一侧,所述第二部分232的形状为长条状,且所述第二部分232的两端分别连接一个引出部231,剩余所述引出部231均设置在所述第二部分232的两端之间。

30.在本实施例中,所述引出部231的宽度在靠近所述第一金属线21的一侧最小(即在靠近所述第一金属线21的一侧具有宽度最小值),且朝向远离所述第一金属线21的方向先逐渐增大再保持不变,所述引出部231的宽度最小值等于所述第一金属线21的宽度。所述第二部分232的宽度大于每个所述引出部231的最大宽度。

31.所述第三部分233的一端连接所述第二部分232的另一侧,另一端连接所述第一焊盘pad1,进一步的,所述第三部分233的另一端和所述第一焊盘pad1通过金属连接孔连接。所述第三部分233可以由至少一个长条状的金属线条首尾依次连接形成,所述第三部分233的每个金属线条的宽度大于每个所述引出部231的最大宽度,优选的,所述第三部分233的每个金属线条的宽度等于所述第二部分232的宽度。

32.所述第二并联端部24的引出部的一端均连接一个所述第一金属线的另一端,所述第二并联端部24的第二部分的一侧连接所有引出部,另一侧连接所述第二并联端部24的第三部分的一端,所述第二并联端部24的第三部分的另一端通过金属连接孔连接所述第二焊盘pad2。

33.图6为本实施例提供的第n-1金属层的结构示意图。如图6所示,所述第n-1金属层1包括连接部11和连线部12,所述连接部11设置在所述连线部12的一侧,且所述连线部12位于所述第一金属线21和第二金属线22下方,还位于所述第n 1金属层的正下方,所述连接部11位于所述第一部分的下方。所述第二金属线22在所述第n-1金属层1上的投影与所述连接部11具有重叠区域,且在所述重叠区域,所述连接部11与第二金属线通过金属通孔4连接,所述连接部11还连接所述第三焊盘。

34.所述连接部11包括一端部连接线112和多个通孔连接线111,所有所述通孔连接线111平行、两端对齐且间隔设置,所有所述通孔连接线111的一端均连接在所述端部连接线112的一侧,同时,所述通孔连接线111靠近所述连线部12设置,且每个所述第二金属线22在所述第n-1金属层1上的投影均与一个所述通孔连接线111具有所述重叠区域,在所述重叠区域,每个所述通孔连接线111均与一个所述第二金属线通过一个所述金属通孔4连接,所述端部连接线112还连接所述第三焊盘pad3,详细的,所述端部连接线112通过金属连接孔连接所述第三焊盘pad3。

35.所述端部连接线112和通孔连接线111均为长条状结构,且所有所述通孔连接线111靠近所述端部连接线112的一端设置,即所述端部连接线112的一端连接了一个所述通孔连接线111,剩余所述通孔连接线111靠近所述端部连接线112的一端设置,所述端部连接线112的另一端连接所述第三焊盘pad3,详细的,所述端部连接线112的另一端通过金属连接孔连接所述第三焊盘pad3。

36.所述通孔连接线111的数量与所述金属通孔4的数量相同,即所述通孔连接线111的数量与第一金属线21的数量相同。所述通孔连接线111的宽度可以与所述端部连接线112的宽度相同,所述通孔连接线111的宽度也可以与所述端部连接线112的宽度不相同。

37.所述连线部12包括多个第三金属线121和一个第三并联端部,所有所述第三金属线121平行、两端对齐且间隔设置,所述第三金属线121靠近所述通孔连接线111设置,所述第三金属线121和通孔连接线111平行设置,且每个所述第三金属线121的一端的延长线均位于相邻两个所述通孔连接线111之间的间隙中,所述第三金属线121的另一端连接在所述第三并联端部的一侧。在本实施例中,所述第三金属线121的数量可以与所述第一金属线21的数量相同,且位于所述第一金属线21正下方,使得每个所述第一金属线21下方均具有一个所述第三金属线121。

38.所述第三并联端部包括第四部分122和第五部分123,所述第四部分122和第三金属线121均呈长条状,且所有第三金属线121均连接在所述第四部分122的一侧,进一步的,

每个所述第三金属线121的另一端连接在所述第四部分122的一侧,所述第四部分122的两端分别连接了一个所述第三金属线121,剩余所述第三金属线121均连接在所述第四部分122的两端之间。所述第五部分123由至少两个金属线首尾依次衔接而成,所述第五部分123的一端连接在所述第四部分122的另一侧。

39.图7为本实施例提供的第n 1金属层的结构示意图。如图7所示,所述第n 1金属层3包括多个第四金属线31和一个第四并联端部32,所有所述第四金属线31平行、两端对齐且间隔设置,且所有所述第四金属线31的一端均连接在所述第四并联端部32的一侧。所述第四金属线31位于所述第一金属线21和第二金属线22上方,所述第四并联端部32位于所述第二并联端部正上方,进一步的,所述第四金属线31位于所述第一金属线21正上方,且靠近第二并联端部24设置,所述第二并联端部24位于所述引出部231的正上方,且所述第四并联端部32还连接所述第四焊盘pad4。

40.在本实施例中,所述第四金属线31的长度小于所述第一金属线21的长度,所述第四金属线31的宽度等于所述第一金属线21的宽度,所述第四金属线31的数量等于所述第一金属线21的数量。

41.所述第四并联端部32包括第六部分321和第七部分322,所述第六部分321和所述第四金属线31均呈长条状,所有所述第四金属线31均连接在所述第六部分321的一侧,且所述第六部分321的两端分别连接了一个所述第四金属线31,剩余所述第四金属线31连接在所述第六部分321的两端之间,所述第七部分322由至少两个金属线首尾依次衔接而成,所述第七部分322的一端连接所述第六部分321的另一侧,所述第七部分322的另一端连接所述第四焊盘pad4,进一步的,所述第七部分322的另一端通过金属连接孔连接所述第四焊盘pad4。

42.在所述第一焊盘pad1和第二焊盘pad2施加电流,以进行em测试,在em测试时会使得所述第n金属层2产生孔洞(void)和挤出(extrusion),其中,挤出会导致第n金属层2周围的电介质层损伤,即导致电介质层的tddb测试的效应恶化。

43.在经过预设时间后,在第二焊盘pad2和第四焊盘pad4施加电压检测漏电,以测试不同层电介质层的tddb效应,此时,em测试造成的tddb效应得以考虑;在第二焊盘pad2和第三焊盘pad3施加电压检测漏电,以检测同层电介质层的tddb效应,同样使得em测试造成的tddb效应得以考虑,这样就能够精确模拟芯片实际使用中电介质的击穿时间,从而能够全面的评估em测试后电介质层的tddb效应,进一步模拟出芯片实际工作中的使用寿命。

44.综上所述,本发明提供一种测试结构,包括第n-1金属层、第n金属层、第n 1金属层、第一焊盘至第四焊盘,所述第n-1金属层、第n金属层和第n 1金属层由下至上依次间隔堆叠设置,且两两之间设置有电介质层,所述第n金属层包括多个平行且间隔设置的第一金属线,所述第一焊盘和第二焊盘分别连接在所有所述第一金属线的两端,所述第n-1金属层和第n金属层通过金属通孔连接,第三焊盘连接所述第n-1金属层,所述第四焊盘连接所述第n 1金属层,其中,n≥2,且为正整数;在所述第一焊盘和第二焊盘上施加电流以在所述第一金属线上进行em测试;在所述第二焊盘和第四焊盘上施加电压,或者在所述第二焊盘和第三焊盘上施加电压以进行tddb测试。本发明的测试结构既可以进行tddb测试又可以进行em测试,使得em测试造成的tddb效应得以考虑,这样就能够精确模拟芯片实际使用中电介质的击穿时间,从而能够全面的评估em测试后电介质层的tddb效应,进而模拟出芯片实际

工作中的使用寿命。

45.此外,需要说明的是,除非特别说明或者指出,否则说明书中的术语

ꢀ“

第一”、“第二”、“第三”等的描述仅仅用于区分说明书中的各个组件、元素、步骤等,而不是用于表示各个组件、元素、步骤之间的逻辑关系或者顺序关系等。

46.可以理解的是,虽然本发明已以较佳实施例披露如上,然而上述实施例并非用以限定本发明。对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。