1.本发明涉及蛋白产品技术领域,具体涉及一种植物蛋白粉的制备方法及装置。

背景技术:

2.传统的植物蛋白粉一般分为分离蛋白粉和浓缩蛋白粉,这两种蛋白粉都是以低温粕为原料,分离蛋白是去除低温粕中的纤维及可溶性糖得到的蛋白,蛋白含量一般≥88%,不含纤维及糖;浓缩蛋白是只去除低温粕中的可溶性糖类等物质得到的一种蛋白,主要由纤维和蛋白组成,蛋白含量一般≥65%。

3.分离蛋白一般采用碱溶酸沉的方法,首先用氢氧化钠水溶液萃取低温粕中的蛋白及可溶性糖,然后离心分离得到液相蛋白液及固相湿渣,去除低温粕中的纤维,然后液相蛋白液进一步加盐酸调整ph到等电点,使蛋白凝聚,离心分离得到分离蛋白及含糖废水,去除蛋白中的可溶性糖;分离蛋白液进一步杀菌、喷雾干燥得到分离蛋白粉。分离蛋白生产过程产生有机废水,污染环境;生产过程加碱、加酸,使产品含有钠盐,限制了蛋白的使用。

4.浓缩蛋白一般有两种制备方法:第一种为醇法浓缩蛋白,利用蛋白在70%浓度的乙醇水溶液中处于等电点状态,蛋白质发生凝聚不溶于乙醇水溶液,而蔗糖、低聚糖、色素、腥味等物质溶于乙醇水溶液的原理,用70%的乙醇水溶液萃取低温粕中的蔗糖、低聚糖、色素、腥味等物质,经过干燥脱溶,得到干基蛋白≥65%的浓缩蛋白,浓缩蛋白进一步粉碎、加水调质、改性、杀菌、喷雾干燥得到功能性浓缩蛋白。此功能性浓缩蛋白因萃取程中采用乙醇水溶液,改性过程中加入naoh,造成功能性浓缩蛋白含有钠盐及乙醇残留,不能应用于宗教限制食品(犹太洁食)、幼儿食品等。第二种为酸法浓缩蛋白,利用蛋白在ph值为4.5的酸性水溶液中处于等电点状态,蛋白质发生凝聚不溶于酸性水溶液,而蔗糖、低聚糖等物质溶于酸性水溶液的原理,采用ph值为4.5的酸性水溶液萃取低温粕中的蔗糖、低聚糖等物质,离心分离得到干基蛋白≥65%的大豆浓缩蛋白液,加水调质、加naoh调节ph、改性、杀菌、喷雾干燥得到功能性浓缩蛋白。此功能性浓缩蛋白因萃取、改性过程中加入盐酸及naoh,造成功能性浓缩蛋白含有大量的钠盐,不能应用于幼儿食品等健康食品。

5.以上分离蛋白及浓缩蛋白的营养成分与动物奶粉差别较大,相比较于动物奶粉在油脂含量及糖含量方面比较低。基于此,开发一种植物蛋白粉,使其营养成分类似于动物奶粉,并且能克服动物奶粉的一些不足,如乳糖含量高会出现乳糖不耐症及一般的动物奶粉也不能应用于宗教食品等,成为蛋白技术研发的一个方向。

技术实现要素:

6.针对现有植物蛋白粉生产过程中产生废水或不能用于宗教限制食品的技术问题,本发明提供一种植物蛋白粉的制备方法,利用水萃取低温粕中的可溶性蛋白、糖等物质,离心分离得到蛋白液,蛋白液加入一定量的精炼植物油,均质乳化形成乳化液,乳化液再次加热均质灭活其中的抗营养因子,进一步蒸汽杀菌、喷雾干燥,得到植物蛋白粉,生产过程没有废水产生,且能够进一步扩展植物蛋白粉的应用范围。

7.第一方面,本发明提供一种植物蛋白粉的制备方法,包括以下步骤:

8.(1)低温粕加水进行萃取;

9.(2)对上述步骤(1)的萃取液进行离心分离,得到液相蛋白液和固相湿渣;

10.(3)向上述步骤(2)分离得到的液相蛋白液中加入精炼植物油,进行均质乳化,形成蛋白乳化液;

11.(4)将步骤(3)形成的蛋白乳化液进行加热均质,灭活抗营养因子,蒸汽杀菌,喷雾干燥,得到蛋白粉。

12.进一步的,步骤(1)所述低温粕是大豆低温粕、花生低温粕、菜籽低温粕中的一种。

13.进一步的,步骤(1)中萃取用水的水温为50-55℃,低温粕与水的质量比为1:7-9,萃取时间为50-70min,萃取罐搅拌速度为50-60rpm。

14.进一步的,步骤(2)中采用的离心机为卧式离心机,转速为3300-3500rpm。

15.进一步的,步骤(3)中所述精炼植物油是大豆油、花生油、菜籽油中的一种,加入量为低温粕质量的22%-24%;均质乳化采用高剪切均质乳化泵,转速2900rpm,均质乳化时间为20-30min。

16.进一步的,步骤(3)还包括将步骤(2)得到的固相湿渣进行闪蒸干燥,得到膳食纤维。

17.进一步的,步骤(4)中加热温度为88-92℃,加热时间为10-15min,均质压力为20-25mpa;杀菌温度为150-160℃,杀菌时间为40-50s;喷雾干燥压力为32-35mpa。

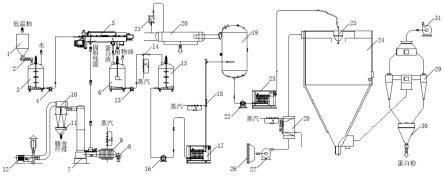

18.第二方面,本发明还提供一种植物蛋白粉的制备装置,包括依次连通的原料暂存罐、萃取罐、卧式离心机、乳化罐、加热器二、抗营养因子灭活罐、杀菌器、干燥塔和集合料斗。

19.进一步的,原料暂存罐通过定量输送绞龙连通萃取罐,萃取罐通过离心机喂料泵与卧式离心机连通,卧式离心机的液相出口与乳化罐连通,乳化罐内设有高剪切均质乳化泵,乳化罐通过乳化液输送泵依次与加热器二、抗营养因子灭活罐连通,抗营养因子灭活罐通过输送转子泵一与高压均质机连通,高压均质机依次与杀菌器、闪蒸罐连通,闪蒸罐的水蒸汽出口与冷凝器连通,冷凝器的不凝气出口与真空泵连通,闪蒸罐的物料出口输送转子泵二与高压泵连通,高压泵连通干燥塔内喷枪,干燥塔设有送风机,送风机的进气端与空气过滤器连通,送风机的出气端通过空气加热器与干燥塔内部连通,干燥塔的物料出口通过收料刹克龙与集合料斗连通,收料刹克龙的热风出口与干燥引风机连通。

20.进一步的,制备装置还包括闪蒸干燥机、加热器一、旋风收料器和集料罐,卧式离心机的固相出口与闪蒸干燥机联通,加热器一通过闪蒸干燥送风机与闪蒸干燥机的气体进口连通,闪蒸干燥机的物料出口依次与旋风收料器、集料罐连通,旋风收料器的气体出口与闪蒸干燥引风机连通。

21.本发明的有益效果在于:以本发明方法和装置制备的植物蛋白粉不含乳糖及其它任何化学添加剂,蛋白含量≥45%,油脂含量≥25%,营养成分类似于动物奶粉,在食品加工中可以代替动物奶粉,用于乳糖不耐症或宗教限制食品;整个生产过程没有废水产生,对环境友好。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1是本发明具体实施方式的植物蛋白粉制备装置结构示意图。

24.图2是本发明具体实施方式的植物蛋白粉制备方法流程图。

25.图中,1-原料暂存罐,2-定量输送绞龙,3-萃取罐,4-离心机喂料泵,5-卧式离心机,6-乳化罐,7-闪蒸干燥机,8-闪蒸干燥送风机,9-加热器一,10-旋风收料器,11-集料罐,12-闪蒸干燥引风机,13-乳化液输送泵,14-加热器二,15-抗营养因子灭活罐,16-输送转子泵一,17-高压均质机,18-杀菌器,19-闪蒸罐,20-冷凝器,21-真空泵,22-输送转子泵二,23-高压泵,24-干燥塔,25-喷枪,26-空气过滤器,27-送风机,28-空气加热器,29-收料刹克龙,30-集合料斗,31-干燥引风机。

具体实施方式

26.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

27.实施例1

28.一种植物蛋白粉的制备装置,包括依次连通的原料暂存罐1、萃取罐3、卧式离心机5、乳化罐6、加热器二14、抗营养因子灭活罐15、杀菌器18、干燥塔24和集合料斗30,具体的,原料暂存罐1通过定量输送绞龙2连通萃取罐3,萃取罐3通过离心机喂料泵4与卧式离心机5连通,卧式离心机5的液相出口与乳化罐6连通,卧式离心机5的固相出口与闪蒸干燥机7联通,加热器一9通过闪蒸干燥送风机8与闪蒸干燥机7的气体进口连通,闪蒸干燥机7的物料出口依次与旋风收料器10、集料罐11连通,旋风收料器10的气体出口与闪蒸干燥引风机12连通;乳化罐6内设有高剪切均质乳化泵,乳化罐6通过乳化液输送泵13依次与加热器二14、抗营养因子灭活罐15连通,抗营养因子灭活罐15通过输送转子泵一16与高压均质机17连通,高压均质机17依次与杀菌器18、闪蒸罐19连通,闪蒸罐19的水蒸汽出口与冷凝器20连通,冷凝器20的不凝气出口与真空泵21连通,闪蒸罐19的物料出口输送转子泵二22与高压泵23连通,高压泵23连通干燥塔24内喷枪25,干燥塔24设有送风机27,送风机27的进气端与空气过滤器26连通,送风机27的出气端通过空气加热器28与干燥塔24内部连通,干燥塔24的物料出口通过收料刹克龙29与集合料斗30连通,收料刹克龙29的热风出口与干燥引风机31连通。

29.实施例2

30.采用实施例1的制备装置生产植物蛋白粉,包括以下步骤:

31.(1)大豆低温粕、花生低温粕或菜籽低温粕首先进入原料暂存罐1,调整定量输送绞龙2的频率,调整输送量为1t/h,喂料进入萃取罐3,按照低温粕与水的用量比为1:8的比例向萃取罐3中加入50℃的软化处理水,调整萃取罐3的搅拌转速60rpm,通过控制萃取罐3

的液位,实现萃取时间为65min。

32.(2)根据萃取罐3的液位要求调整离心机喂料泵4的频率,把萃取液定量输送到卧式离心机5进行离心分离,调整卧式离心机5转速为3500rpm,卧式离心机5液相出口的蛋白液进入乳化罐6;卧式离心机5固相出口的湿渣进入闪蒸干燥机7。

33.(3)按照低温粕物料质量的24%向乳化罐6中加入精炼植物油(大豆油、花生油或菜籽油)240kg/h,调整高剪切均质乳化泵转速至2900rpm,使蛋白液和精炼植物油形成稳定的乳化液,通过调整乳化罐6的液位,控制剪切均质乳化时间为30min。

34.通过闪蒸干燥送风机8把空气送到加热器一9,通过蒸汽加热,把空气温度加热到160℃,加热后空气进入闪蒸干燥机7,瞬间加热干燥进入闪蒸干燥机7的湿渣,经过干燥的湿渣变为膳食纤维,比重变小从而被热风带出闪蒸干燥机7,进入旋风收料器10,膳食纤维经过收集进入集料罐11,进行储存和包装,旋风收料器10分离物料后的热风经闪蒸干燥引风机12排向大气。

35.(4)根据乳化罐6的液位要求调整乳化输送泵13的频率,把乳化液输送到加热器二14,通过直接蒸汽把乳化液加热到90℃,然后进入抗营养因子灭活罐15,通过调整抗营养因子灭活罐15的液位,控制灭活时间为15min;根据抗营养因子灭活罐15的液位要求调整输送转子泵一16的频率,把乳化液输送到高压均质机17,调整均质压力为25mpa。

36.高压均质后的乳化蛋白液进入杀菌器18,通过控制蒸汽量,调整杀菌温度为155℃,通过杀菌管道的长度控制杀菌时间为40s,杀菌后的蛋白液进入闪蒸罐19,进行闪蒸降温到75℃左右,闪蒸罐的真空度为-0.065mpa;闪蒸后的水蒸汽通过冷凝器20冷凝,不凝气体通过真空泵21排向大气;闪蒸降温后的杀菌蛋白液通过输送转子泵二22,输送到高压泵23,通过高压泵23把蛋白液输送到干燥塔24的喷枪25,通过调整高压泵23的频率及喷枪25的喷嘴型号,控制蛋白液的喷雾压力为33

±

1mpa;空气经过空气过滤器26过滤后,进入送风机27,然后经过空气加热器28加热到180℃后进入干燥塔24干燥喷雾的蛋白液颗粒,干燥后的蛋白粉通过收料刹克龙29分离汇集到集合料斗30中,得到最终的蛋白粉,分离后的热风进入干燥引风机31,排到大气。

37.按照本实施例方法,生产的植物蛋白粉:蛋白含量≧45%(干基),油脂含量≥25%,颜色淡黄色,粒度≦150μm,水分≦7%。

38.实施例3

39.采用实施例1的制备装置生产植物蛋白粉,包括以下步骤:

40.(1)低温粕首先进入原料暂存罐1,调整定量输送绞龙2的频率,调整输送量为1t/h,喂料进入萃取罐3,按照低温粕与水的用量比为1:9的比例向萃取罐3中加入50℃的软化处理水,调整萃取罐3的搅拌转速60rpm,通过控制萃取罐3的液位,实现萃取时间为60min。

41.(2)根据萃取罐3的液位要求调整离心机喂料泵4的频率,把萃取液定量输送到卧式离心机5进行离心分离,调整卧式离心机5转速为3500rpm,卧式离心机5液相出口的蛋白液进入乳化罐6;卧式离心机5固相出口的湿渣进入闪蒸干燥机7。

42.(3)按照低温粕物料质量的24%向乳化罐6中加入精炼植物油220kg/h,调整高剪切均质乳化泵转速至2900rpm,使蛋白液和精炼植物油形成稳定的乳化液,通过调整乳化罐6的液位,控制剪切均质乳化时间为25min。

43.通过闪蒸干燥送风机8把空气送到加热器一9,通过蒸汽加热,把空气温度加热到

170℃,加热后空气进入闪蒸干燥机7,瞬间加热干燥进入闪蒸干燥机7的湿渣,经过干燥的湿渣变为膳食纤维,比重变小从而被热风带出闪蒸干燥机7,进入旋风收料器10,膳食纤维经过收集进入集料罐11,进行储存和包装,旋风收料器10分离物料后的热风经闪蒸干燥引风机12排向大气。

44.(4)根据乳化罐6的液位要求调整乳化输送泵13的频率,把乳化液输送到加热器二14,通过直接蒸汽把乳化液加热到88℃,然后进入抗营养因子灭活罐15,通过调整抗营养因子灭活罐15的液位,控制灭活时间为12min;根据抗营养因子灭活罐15的液位要求调整输送转子泵一16的频率,把乳化液输送到高压均质机17,调整均质压力为20mpa。

45.高压均质后的乳化蛋白液进入杀菌器18,通过控制蒸汽量,调整杀菌温度为150℃,通过杀菌管道的长度控制杀菌时间为50s,杀菌后的蛋白液进入闪蒸罐19,进行闪蒸降温到70℃左右,闪蒸罐的真空度为-0.07mpa;闪蒸后的水蒸汽通过冷凝器20冷凝,不凝气体通过真空泵21排向大气;闪蒸降温后的杀菌蛋白液通过输送转子泵二22,输送到高压泵23,通过高压泵23把蛋白液输送到干燥塔24的喷枪25,通过调整高压泵23的频率及喷枪25的喷嘴型号,控制蛋白液的喷雾压力为35

±

1mpa;空气经过空气过滤器26过滤后,进入送风机27,然后经过空气加热器28加热到170℃后进入干燥塔24干燥喷雾的蛋白液颗粒,干燥后的蛋白粉通过收料刹克龙29分离汇集到集合料斗30中,得到最终的蛋白粉,分离后的热风进入干燥引风机31,排到大气。

46.按照本实施例方法,生产的植物蛋白粉:蛋白含量≧45%(干基),油脂含量≥25%,颜色淡黄色,粒度≦150μm,水分≦7%。

47.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。