1.本发明涉及中空塑料模板加工技术领域,尤其涉及一种可在线复合玻纤的中空塑料模板表面包覆成型工艺和设备。

背景技术:

2.目前现有的pp复合建筑模板的一般都是先通过挤出机挤出成型,然后通过复合线复合两次工艺成型的,或是通过模具内进料共挤而成,而这两种工艺成型的缺点相对明显:

3.1、复合线成型工艺复杂、工序多,且需要更多的场地、设备、人员等生产工具,且耗电量大,能耗高,成本居高不下。

4.2、通过模具内共挤出成型对现场挤出工艺、模具调试要求高,而且模具设计制造难大。

5.因此,亟需提供一种通过模具外在线包覆玻璃纤维卷材的复合工艺,以代替以上两种现有的复合成型工艺。

技术实现要素:

6.本发明的目的在于提供一种可在线复合玻纤的中空塑料模板表面包覆成型工艺,将传统两道工序通过新的成型工艺改为在线挤出及在线包覆,最后再冷却定型,减少后续现加工,以及减少生产工具设备,降低能耗,大大节约生产成本。

7.基于此,本发明提供一种可在线复合玻纤的中空塑料模板表面包覆成型工艺,包括以下步骤:

8.将熔融态的pp胶料挤出形成粘流态的中空塑料模板;

9.在中空塑料模板的两侧表面分别包覆经过预热处理的玻纤卷材,再将玻纤卷材与中空塑料模板施压使两者熔合;

10.将熔合后的玻纤卷材与中空塑料模板在真空吸附下进行冷却固化。

11.本技术另一目的是,提供一种可在线复合玻纤的中空塑料模板表面包覆成型设备,包括:

12.模板挤出装置,其用于将熔融态的pp胶料挤出形成粘流态的中空塑料模板;

13.玻纤包覆系统,其设于所述模板挤出装置一侧,用于将经过加热的玻纤卷材输送至所述中空塑料模板两侧表面进行包覆,以使所述玻纤卷材与所述中空塑料模板表面熔合;

14.冷却定型装置,其设于所述模板挤出装置一侧,用于将熔合后的玻纤卷材与中空塑料模板在真空吸附下进行冷却固化。

15.如上所述的一种可在线复合玻纤的中空塑料模板表面包覆成型设备,所述模板挤出装置包括:

16.进料模组,其内设有胶料流道,所述胶料流道一侧连通有用于导入胶料的胶料进口;

17.成型口模,其设于所述进料模组上,位于所述胶料流道另一侧;

18.成型芯模,其设于所述胶料流道内,位于靠近所述成型口模侧,所述成型芯模与所述成型口模之间形成与所述胶料流道连通用于挤出胶料的挤出通道。

19.如上所述的一种可在线复合玻纤的中空塑料模板表面包覆成型设备,所述进料模组包括:

20.进料模,其内设置有分流芯,所述分流芯将所述胶料流道分隔为上胶料流道和下胶料流道,所述胶料进口包括开设于所述进料模上并分别与所述上胶料流道和所述下胶料流道连通的上胶料进口和下胶料进口;

21.上型模,其设于所述进料模上,位于所述分流芯上侧,所述上型模与所述分流芯之间形成所述上胶料流道;

22.下型模,其设于所述进料模上,位于所述分流芯下侧,所述下型模与所述分流芯之间形成所述下胶料流道。

23.如上所述的一种可在线复合玻纤的中空塑料模板表面包覆成型设备,所述成型芯模包括与所述分流芯连接的分流锥,所述分流锥上设有往所述挤出通道挤出口方向伸出的型芯模组,所述型芯模组由呈矩形阵列方式排列的多个型芯柱构成;

24.所述成型口模包括:

25.上唇模,其设于所述上型模上,位于所述成型芯模上侧;

26.下唇模,其设于所述下型模上,位于所述成型芯模上侧;

27.所述挤出通道包括设于所述上唇模与所述成型芯模之间的上成型间隙和设于所述下唇模与所述成型芯模之间的下成型间隙。

28.如上所述的一种可在线复合玻纤的中空塑料模板表面包覆成型设备,所述玻纤包覆系统包括:

29.两组牵引机构,分别设于所述模板挤出装置上下两侧,用于分别将所述玻纤卷材输送至所述模板挤出装置挤出的中空塑料模板上下两侧表面进行包覆;

30.两组加热机构,分别设于两组牵引机构输送所述玻纤卷材的线路上,用于对经过的所述玻纤卷材进行加热。

31.如上所述的一种可在线复合玻纤的中空塑料模板表面包覆成型设备,所述牵引机构包括用于对所述玻纤卷材进行牵引的牵引辊,以及用于将所述玻纤卷材压紧于所述中空塑料模板表面的压辊;

32.所述加热机构位于所述牵引辊和所述压辊之间。

33.如上所述的一种可在线复合玻纤的中空塑料模板表面包覆成型设备,所述加热机构包括第一加热模板和第二加热模板,所述第一加热模板和所述第二加热模板之间形成允许所述玻纤卷材穿过的加热通道,所述第一加热模板和所述第二加热模板上均间隔设置有多个加热棒。

34.如上所述的一种可在线复合玻纤的中空塑料模板表面包覆成型设备,所述冷却定型装置包括具有冷却入口和冷却出口的定型模组,所述冷却入口和所述冷却出口之间形成可容纳待冷却中空塑料模板的定型腔,所述定型模组上设有用于对所述定型腔内的待冷却中空塑料模板进行吸附的吸附机构,所述定型模组上还设有用于对所述定型腔内的待冷却中空塑料模板进行冷却的冷却机构。

35.如上所述的一种可在线复合玻纤的中空塑料模板表面包覆成型设备,所述吸附机构包括开设于所述定型腔内侧面上的吸附槽,以及与所述吸附槽连通的真空通道;

36.所述吸附槽包括开设于所述定型腔内侧面上呈网格状分布的网格槽;和/或

37.所述定型腔靠近所述冷却入口的内侧面上设有多条与所述冷却入口平行设置的吹气槽。

38.实施本发明实施例,具有如下有益效果:

39.1、本技术提供一种可在线复合玻纤的中空塑料模板表面包覆成型工艺,先将熔融态的pp胶料挤出形成粘流态的中空塑料模板,再在中空塑料模板的两侧表面分别包覆经过预热处理的玻纤卷材,并将玻纤卷材与中空塑料模板施压使两者熔合,最后将熔合后的玻纤卷材与中空塑料模板在真空吸附下进行冷却固化,最终成型为复合模板,本发明将传统两道工序通过新的成型工艺改为在线挤出及在线包覆,最后再冷却定型,减少后续现加工,以及减少生产工具设备,降低能耗,大大节约生产成本。

40.2、本技术提供一种可在线复合玻纤的中空塑料模板表面包覆成型设备,包括模板挤出装置、玻纤包覆系统和冷却定型装置,通过模板挤出装置在线挤出粘流态的中空塑料模板,再通过玻纤包覆系统将经预加热的玻纤卷材与挤出的粘流态的模板一起融合成型,最后通过冷却定型装置将玻纤卷材与模板一起冷却定型融合成型,最终成型为复合模板,本发明将传统两道工序通过新的成型工艺改为在线挤出及在线包覆,最后再冷却定型,减少后续现加工,以及减少生产工具设备,降低能耗,大大节约生产成本。

附图说明

41.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

42.图1是本发明实施例一种可在线复合玻纤的中空塑料模板表面包覆成型工艺的流程步骤框图。

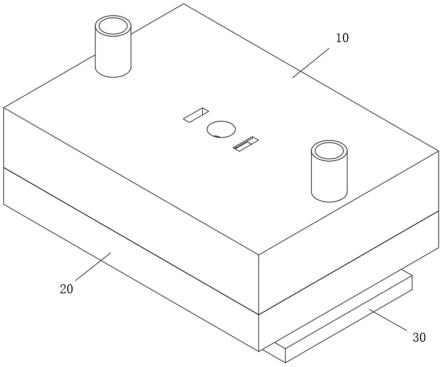

43.图2是本发明实施例模板挤出装置和玻纤包覆系统的结构示意图。

44.图3是本发明实施例模板挤出装置和玻纤包覆系统的立体示意图。

45.图4是本发明实施例模板挤出装置和冷却定型装置的结构示意图。

46.图5是本发明实施例模板挤出装置和冷却定型装置的截面示意图。

47.图6是本发明实施例模板挤出装置的截面示意图。

48.图7是本发明实施例模板挤出装置的立体示意图。

49.图8是本发明实施例模板挤出装置另一角度的立体示意图。

50.图9是本技术实施例加热机构的截面示意图。

51.图10是本技术实施例中空塑料模板的结构示意图。

52.图11是本技术实施例下定型模的结构图。

53.图12是本技术实施例下定型模的内部结构图。

具体实施方式

54.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

55.本发明实施例提供一种可在线复合玻纤的中空塑料模板表面包覆成型工艺,采用一种可在线复合玻纤的中空塑料模板表面包覆成型设备,包括以下步骤:

56.s1、将熔融态的pp胶料挤出形成粘流态的中空塑料模板b;

57.s2、在中空塑料模板b的两侧表面分别包覆经过预热处理的玻纤卷材a,再将玻纤卷材a与中空塑料模板b施压使两者熔合;

58.s3、将熔合后的玻纤卷材a与中空塑料模板b在真空吸附下进行冷却固化。

59.本技术提供一种可在线复合玻纤的中空塑料模板表面包覆成型工艺,先将熔融态的pp胶料挤出形成中空塑料模板,再在中空塑料模板的两侧表面分别包覆经过预热处理的玻纤卷材,并将玻纤卷材与中空塑料模板施压使两者熔合,最后将熔合后的玻纤卷材与中空塑料模板在真空吸附下进行冷却固化,最终成型为复合模板,本发明将传统两道工序通过新的成型工艺改为在线挤出及在线包覆,最后再冷却定型,减少后续现加工,以及减少生产工具设备,降低能耗,大大节约生产成本。

60.一种可在线复合玻纤的中空塑料模板表面包覆成型设备,用于一种可在线复合玻纤的中空塑料模板表面包覆成型工艺,包括模板挤出装置1、玻纤包覆系统2和冷却定型装置3,模板挤出装置1用于将熔融态的pp胶料挤出形成粘流态的中空塑料模板b;玻纤包覆系统2设于所述模板挤出装置1一侧,用于将经过加热的玻纤卷材a输送至所述中空塑料模板b两侧表面进行包覆,以使所述玻纤卷材a与所述中空塑料模板b表面熔合;冷却定型装置3设于所述模板挤出装置1一侧,用于将熔合后的玻纤卷材a与中空塑料模板b在真空吸附下进行冷却固化。

61.本技术提供一种可在线复合玻纤的中空塑料模板表面包覆成型设备,包括模板挤出装置、玻纤包覆系统和冷却定型装置,通过模板挤出装置在线挤出粘流态的中空塑料模板,再通过玻纤包覆系统将经预加热的玻纤卷材与挤出的粘流态的模板一起融合成型,最后通过冷却定型装置将玻纤卷材与模板一起冷却定型融合成型,最终成型为复合模板,本发明将传统两道工序通过新的成型工艺改为在线挤出及在线包覆,最后再冷却定型,减少后续现加工,以及减少生产工具设备,降低能耗,大大节约生产成本。

62.进一步地,模板挤出装置1包括进料模组11、成型口模12和成型芯模13;进料模组11内设有胶料流道110,所述胶料流道110一侧连通有用于导入胶料的胶料进口111;成型口模12设于所述进料模组11上,位于所述胶料流道110另一侧;成型芯模13设于所述胶料流道110内,位于靠近所述成型口模12侧,所述成型芯模13与所述成型口模12之间形成与所述胶料流道110连通用于挤出胶料的挤出通道130。

63.本技术提供一种用于在线复合玻纤的中空塑料建筑模板挤出装置,包括进料模组、成型口模和成型芯模,通过进料模组上的胶料进口可将熔融后的pp胶料进入胶料进口,再经过成型芯模与成型口模之间的挤出通道挤出粘流态的中空塑料模板,以便于粘流态的中空塑料模板与玻纤卷材在压辊的压力作用下粘合,经冷却后将玻纤卷材与挤出的模板一

起融合成型形成复合模板,本技术能够在线挤出粘流态的中空塑料模板,以便在线包覆卷材,减少后续现加工,以及减少生产工具设备,降低能耗,大大节约生产成本。

64.进一步地,所述进料模组11内设有分流芯112,所述分流芯112将所述胶料流道110分隔为上胶料流道1101和下胶料流道1102,所述胶料进口111包括开设于所述进料模组11上并分别与所述上胶料流道1101和所述下胶料流道1102连通的上胶料进口1111和下胶料进口1112,本技术通过设置分流芯可将进入的熔融状态的pp胶料分别从成型芯模上下两侧分别挤出,以形成胶料均匀平整的中空塑料模板b。

65.进一步地,所述成型芯模13包括与所述分流芯112连接的分流锥131,所述分流锥131上设有往所述挤出通道130挤出口方向伸出的型芯模组,所述型芯模组由呈矩形阵列方式排列的多个型芯柱132构成,通过设置型芯模组可在模板上形成中空结构,中空结构的优点是减少耗材、降低成本以及减轻重量轻,同时使用过程中不易出现易出现变形、开裂等问题,使用寿命更长。

66.进一步地,所述型芯模组上依次排列有3~4行所述型芯柱132,如图10所示,本技术实施例制备的中空塑料模板b上设有3层中空孔,当然可视生产选择4层、5层或2层,设置中空孔可避免模板在使用过程中出现变形、开裂甚至断裂现象或模板较重不易操作等问题,同时增加其使用寿命,减少耗材、降低成本以及减轻重量轻。

67.进一步地,所述进料模组11包括进料模113、上型模114、下型模115;进料模113上设置有所述分流芯112和所述胶料进口111;上型模114设于所述进料模113上,位于所述分流芯112上侧,所述上型模114与所述分流芯112之间形成所述上胶料流道1101;下型模115设于所述进料模113上,位于所述分流芯112下侧,所述下型模115与所述分流芯112之间形成所述下胶料流道1102。如图8所示,上型模和下型模上设置有多个调节件,用于调节施加压力,进料模113、上型模114、下型模115之间还设置有加热管,用于进一步的加热分流、压缩成为熔融料通过挤出通道挤出。

68.进一步地,所述上胶料流道1101和/或所述下胶料流道1102的通道宽度沿胶料流动方向逐级缩小,用于压缩pp胶料,提高挤出压力,使挤出效果更好。

69.进一步地,所述上型模114下端面设有往所述上胶料流道1101侧凸出的上阻尼凸起1141;和/或所述下型模115上端面设有往所述下胶料流道1102侧凸出的下阻尼凸起1151,此设计的目的是用于将胶料进一步压缩成为熔融料通过挤出通道挤出。

70.进一步地,所述成型口模12包括上唇模121、下唇模122;上唇模121设于所述上型模114上,位于所述成型芯模13上侧;下唇模122设于所述下型模115上,位于所述成型芯模13上侧;所述挤出通道130包括设于所述上唇模121与所述成型芯模13之间的上成型间隙1301和设于所述下唇模122与所述成型芯模13之间的下成型间隙1302。通过设置上成型间隙1301和下成型间隙1302可将压缩后的熔融料分别冲成型芯模上下两侧挤出,提高成型效果。

71.进一步地,所述上成型间隙1301和/或所述下成型间隙1302的间隙尺寸沿所述挤出通道130挤出口方向逐渐缩小,可进一步压缩熔融料,提高挤出效果。

72.进一步地,所述上唇模121远离所述上型模114的侧面上开设有上镂空槽1211,所述上镂空槽1211上设有用于调节其开口尺寸的上调节件1212;和/或所述下唇模122远离所述下型模115的侧面上开设有下镂空槽1221,所述下镂空槽1221上设有用于调节其开口尺

寸的下调节件1222。此设计可用于调整上成型间隙1301和下成型间隙1302的间距尺寸,以适用于生产不同尺寸厚度的中空塑料模板b。

73.玻纤包覆系统2包括玻纤卷材a、牵引机构22和加热机构23,牵引机构22用于将所述玻纤卷材a输送至模具挤出装置1挤出的中空塑料模板b表面进行包覆,加热机构23设于所述玻纤卷材a输送线路上,用于对经过的所述玻纤卷材a进行加热。

74.本技术提供一种连续增强玻璃纤维卷材在线包覆系统,包括玻纤卷材、牵引机构和加热机构,通过牵引机构将经加热机构预加热后的玻纤卷材输送至挤出装置挤出的模板表面进行包覆,经过预加热后的玻纤卷材能够与挤出装置挤出的粘流态的模板在压辊的压力作用下粘合,经冷却后将玻纤卷材与挤出的模板一起融合成型形成复合模板,本技术能够在线在线包覆卷材中空塑料模板,将经预加热的玻纤卷材与挤出的粘流态的模板一起融合成型,减少后续现加工,以及减少生产工具设备,降低能耗,大大节约生产成本。

75.进一步地,所述玻纤卷材a、所述牵引机构22和所述加热机构23共对称设置有两组,分别设于所述挤出装置a上下两侧,用于分别对所述中空塑料模板b上下两侧表面包覆所述玻纤卷材a,本技术可在挤出装置a挤出的粘流态模板表面两个分别包覆经过预加热的玻纤,本技术从模具外包覆复合成型现场容易操作,不改变原来模具,只需要在模具外做相应的夹具,将玻璃纤维卷材与模具挤出的熔融pp基一起融合成型。

76.进一步地,所述牵引机构22包括用于对所述玻纤卷材a进行牵引的牵引辊221,以及用于将所述玻纤卷材a压紧于所述中空塑料模板b表面的压辊222,通过牵引辊将玻纤卷材引至挤出装置a挤出口上的压辊222处,以对模板表面复合玻纤卷材,经加热后的玻纤卷材,与挤出装置a出口处的pp基层胶料(粘流态中空塑料模板b)在压辊的压力作用下黏合,成功融合后,在挤出线上的牵引辊进行物料牵引,进入定型模内,在真空的吸附下以及冷却水的作用,上表面逐渐固化,最终成型为复合模板,形成图10所示的结构,图中b1为面层pp胶料。

77.进一步地,所述加热机构23位于所述牵引辊221和所述压辊222之间,将在玻纤卷材复合在模板表面前进行预加热,以使经加热后的玻纤卷材,与挤出装置a出口处的pp基层胶料(粘流态中空塑料模板b)在压辊的压力作用下黏合。

78.进一步地,所述加热机构23包括第一加热模板231和第二加热模板232,所述第一加热模板231和所述第二加热模板232之间形成允许所述玻纤卷材a穿过的加热通道230,使用时将玻纤经过加热通道30进行预加热,使经加热后的玻纤卷材,与模板挤出装置1出口处的pp基层胶料(粘流态中空塑料模板b)在压辊的压力作用下黏合。

79.进一步地,如图9所示,所述第一加热模板231和所述第二加热模板232上均间隔设置有多个加热棒233,优选多个所述加热棒233等间距间隔设置,可进一步提高加热均匀性。

80.进一步地,如图9所示,所述加热机构23上设有用于测量温度的测温探头234,通过测温探头可控制加热温度。

81.冷却定型装置3包括包括具有冷却入口和冷却出口的定型模组31,所述冷却入口和所述冷却出口之间形成可容纳待冷却模板的定型腔310,所述定型模组31上设有用于对所述定型腔310内的待冷却模板进行吸附的吸附机构32,所述定型模组31上还设有用于对所述定型腔10内的待冷却模板进行冷却的冷却机构33。

82.本技术提供一种中空塑料建筑模板冷却定型装置,包括定型模组、吸附机构和冷

却机构,复合有玻纤的待冷却模板进入定型腔后,在吸附机构吸附下通过冷却机构进行冷却,玻纤卷材与粘流态的模板一起融合成型,最终成型为复合模板,本技术用于将经预加热的玻纤卷材与挤出的粘流态的模板一起冷却定型融合成为复合模板,减少后续现加工,以及减少生产工具设备,降低能耗,大大节约生产成本。

83.进一步地,所述吸附机构32包括开设于所述定型腔310内侧面上的吸附槽321,以及与所述吸附槽321连通的真空通道322,本技术通过在定型腔内侧面上开设吸附槽,以真空吸附待冷却模板,便于冷却机构将经预加热的玻纤卷材与挤出的粘流态的模板一起冷却定型融合成为复合模板。

84.进一步地,所述吸附槽321包括开设于所述定型腔310内侧面上呈网格状分布的网格槽3211,如图11和12所示,网格状的网格槽能够更均匀的真空吸附模板表面,便于进行均匀冷却。

85.进一步地,所述网格槽3211上位于相邻网格的交汇处均设有与所述真空通道322连通的连通孔3212,此设计能够提高吸附均匀性,通过交汇处的连通孔连接接入真空吸附装置,提高吸附效果。

86.进一步地,所述定型腔310靠近所述冷却入口的内侧面上设有多条与所述冷却入口平行设置的吹气槽3213,设置吹气槽能够在模板进入冷却入口时,向上吹气以将模板抬起,防止粘流态的模板粘壁,同时还能使得模板进入更顺畅,在真空的吸附下以及冷却水的作用,上表面逐渐固化,最终成型为复合模板。

87.进一步地,所述冷却机构33包括多条设于所述定型模组31上用于接入冷却水的冷却水管路331,通过冷却水对模板进行均匀冷却,以将经预加热的玻纤卷材与挤出的粘流态的模板一起冷却定型融合成为复合模板。

88.进一步地,多条所述冷却水管路331贯穿所述定型模组31且依次沿横向排列,多条所述冷却水管路331均接入冷却水,用于对模板进行均匀降温冷却。

89.进一步地,所述定型模组31由依次连接用以合围形成所述定型腔310的上定型模311、左定型模312、下定型模313和右定型模314构成,所述上定型模311和所述下定型模313上均设有所述吸附机构32和所述冷却机构33,在真空的吸附下以及冷却水的作用,上表面逐渐固化,最终成型为复合模板。

90.进一步地,所述冷却入口的棱边均有倒角,可避免模板进入是碰撞,增加工作流畅性。

91.应当理解的是,本发明中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。此外,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

92.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和变形,这些改进和变形也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。