1.本发明属于复合材料成型技术领域,特别涉及一种复合材料均压板制备方法及复合材料制件成型方法。

背景技术:

2.复合材料制件成型过程,分为阳模成型、阴模成型、组合模成型。根据制件外观要求,如气动外形要求较高的制件,选用阴模成型。随着航空制件功能性能要求的提升,复合材料制件不单单是常规的预浸料铺贴成型,其中加入一些具有功能提升的金属单元、阻抗单元等。这些功能单元需要预埋入制件中进行一体化成型,金属单元(或阻抗单元)的铺贴、定位精度要求较高,尤其对于含r角、尖角、过渡区的异形制件成型过程,常规的阴模成型工艺方案无法满足制件功能及性能要求。为了提高阳模成型复合材料的表面质量,目前已采用的方法是在相应模具上成型柔性的橡胶垫或纯刚性的层压板,由于橡胶垫较软,对于表面不平整或具有变厚度区域的制件,在加压过程中,橡胶垫受压变形,不能起到很好的表面限制作用,固化后的外观表面凹凸不平,无法满足气动外形要求。若使用纯刚性层压板,在异形制件型面的变化区,如r角、尖角区,层压板太薄,变形过程已造成断裂损伤;层压板太厚,刚性过大,层压板无法与制件附型,复合材料制件会出现气孔率高、富胶等缺陷,复合材料制件报废率较高。

技术实现要素:

3.本发明提供一种复合材料均压板制备方法及复合材料制件成型方法,来提高异形制件的表面质量,满足制件的气动外形要求。

4.一种复合材料均压板制备方法,包括以下步骤:

5.步骤一:制备复合材料均压板成型模具,所述成型模具外型面与复合材料制件外型面相同;

6.步骤二:在均压板成型模具表面铺贴预浸料,并在预浸料表面铺贴未硫化橡胶层;

7.步骤三:在均压板预浸料及未硫化橡胶层余量区制备定位销孔,通过定位销将铺贴的预浸料及未硫化橡胶层与均压板成型模具固定;

8.步骤四:用真空袋将固定后的预浸料、未硫化橡胶层及均压板成型模具密封后送入热压罐固化;

9.步骤五:固化后脱模,得到复合材料均压板。

10.进一步,所述步骤二中,在均压板成型模具表面铺贴1~4层预浸料,铺贴1层未硫化橡胶层。固化前预浸料是可变形的,可以做成需要的形状。在预浸料表面整层铺贴一层可变形橡胶,固化前橡胶柔软可变形,为制做不同形状复合均压板提供了可能。

11.进一步,所述步骤二中,在均压板成型模具表面有r角区域铺贴1层预浸料,其他区域铺贴多层预浸料。对于有r角的区域,可以铺贴单层预浸料,如果铺贴多层预浸料,制做的复合均压板刚度过大,固化过程复合均压板与制件之间因架桥而产生缺陷的可能性增大。

对于型面变化较缓或接近平面的区域,可以铺贴多层预浸料。

12.进一步,所述步骤二中,多层预浸料铺贴时采用错层铺贴。若多层预浸料按照同一边界叠层铺贴,固化后均压板预浸料叠层区刚性较大,叠层区域外刚性相对较小,均压板从较大刚性区突变至较小刚性区,加压使用过程,在均压板过渡区对应的制件表面会出现明显的压痕。

13.进一步,所述步骤四中,按照未硫化橡胶层的硫化工艺参数对预浸料和未硫化橡胶层进行固化。复合均压板成型优先选用中低温固化的预浸料,橡胶硫化的温度、压力等工艺参数相对预浸料较高,为保证预浸料及橡胶都能充分固化,固化工艺参数按照橡胶材料的工艺参数执行。

14.进一步,所述步骤五中还包括:打磨去除复合材料均压表面多余胶瘤,并将复合材料均压板定位销孔外侧的余量区去除。固化加热加压过程,预浸料中的树脂具有较好的流动性,复合均压板内表面(即与制件预浸料接触面)涂刷脱模剂,可以防止制件与均压板固化为一体,便于脱模后制件与均压板顺利分离。

15.进一步,所述方法还包括:步骤六中,在所述复合材料均压板表面涂刷脱模剂,固化后备用。

16.一种复合材料制件成型方法,所述方法通过所述的方法得到的复合材料均压板成型,所述方法包括以下步骤:

17.步骤一:在制件成型模具表面铺贴预浸料,并在预浸料表面铺贴隔离膜;

18.步骤二:将复合材料均压板设置在隔离膜表面;并通过复合材料均压板上的定位销孔将复合材料均压板与制件成型模具定位固定;

19.步骤三:通过透气毡、真空袋膜将复合材料均压板及预浸料、制件成型模具密封固化;

20.步骤四:固化完成后取下复合材料均压板,刷脱模剂,以备下次使用。

21.本发明优点:

22.(1)工艺方法简单有效,可实施性强。

23.(2)成本低,制做的复合均压板可重复利用。

24.(3)灵活性强,可根据制件的形状进行使用的调整。

25.(4)相对于阴模成型,成型周期大幅度降低,生产效率提高。

26.(5)丰富了复合材料成型技术库,保证了异形制件阳模成型复合材料制件的气动外形。

附图说明

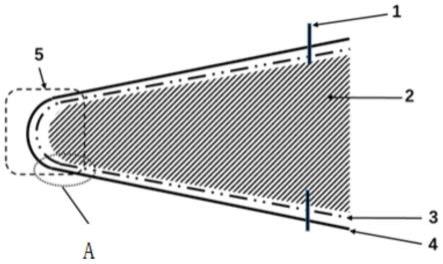

27.图1为复合材料均压板制备示意图;

28.图2为图1中的a区域局部放大图;

29.图3为复合材料制件成型示意图;

30.图中,1-定位销,2-均压板成型模,3-均压板成型预浸料,4-未硫化的橡胶层,5-r角区域,6-制件成型模,7-制件成型预浸料,8-隔离膜,9-均压板。

具体实施方式

31.一种复合材料均压板制备方法,如图1和图2所示,包括以下步骤:

32.(1)制作复合均压板成型模具,成型模具型面与制件外型面相同,见示意图1。成型模具表面精度、粗糙度与产品成型模精度一致;复合均压板成型模具设有定位机构,复合均压板成型模具定位机构必须与制件成型模具定位机构对应一致,保证均压板放置位置准确性。

33.(2)在均压板成型模具表面铺贴预浸料及橡胶:根据制件的外形特点,在成型模具表面铺贴1层~4层预浸料,固化前预浸料是可变形的,可以做成需要的形状。对于型面变化较缓或接近平面的区域,可以铺贴多层预浸料,多层预浸料铺贴时,必须采用错层铺贴(注:若多层预浸料按照同一边界叠层铺贴,固化后均压板预浸料叠层区刚性较大,叠层区域外刚性相对较小,均压板从较大刚性区突变至较小刚性区,加压使用过程,在均压板过渡区对应的制件表面会出现明显的压痕。)的方式,保证过渡区光顺,复合均压板刚性越大,对制件表面质量提升越明显;对于有r角的区域,可以铺贴单层预浸料,如果铺贴多层预浸料,制做的复合均压板刚度过大,固化过程复合均压板与制件之间因架桥而产生缺陷的可能性增大。接着在预浸料表面整层铺贴一层可变形橡胶,固化前橡胶柔软可变形,为制做不同形状复合均压板提供了可能。

34.(3)铺贴完预浸料及橡胶后,使用真空袋进行密封,然后推进热压罐升温加压固化。复合均压板成型优先选用中低温固化的预浸料,橡胶硫化的温度、压力等工艺参数相对预浸料较高,为保证预浸料及橡胶都能充分固化,固化工艺参数按照橡胶材料的工艺参数执行。

35.(4)固化脱模后,将复合均压板脱模,打磨去除表面多余胶瘤,将周边余量区去除,保留定位机构,在复合均压板贴模面涂刷4遍~6遍脱模剂,固化后备用。固化加热加压过程,预浸料中的树脂具有较好的流动性,复合均压板内表面(即与制件预浸料接触面)涂刷脱模剂,可以防止制件与均压板固化为一体,便于脱模后制件与均压板顺利分离。

36.一种复合材料制件成型方法,如图3所示,具体步骤如下:

37.(1)首先在制件成型模具表面铺贴预浸料,预浸料铺贴完成,在预浸料表面铺贴隔离膜。

38.(2)将复合均压板铺放在隔离膜表面,对于异形制件,必须保证复合均压板放置到位,可以通过复合均压板上的定位机构与制件成型模上的定位机构校对核验。均压板放置位置确定后,在周边余量区进行固定压紧,防止固化转移,发生错位。

39.(3)在复合均压板表面铺放其它辅助材料,加热加压固化。

40.(4)固化完成,取下复合均压板,复合均压板可反复使用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。