1.本技术涉及显示技术领域,具体涉及一种显示面板的制备方法。

背景技术:

2.薄膜晶体管(thin film transistor,tft)阵列基板广泛地应用于各种类型的显示面板中,其中,制备所述薄膜晶体管阵列基板的光罩次数与生产效率、生产成本直接相关,光罩次数越少,则生产效率越高,生产成本越低。为了减少光罩次数,目前业界一般通过在钝化层和图案化的光阻层上形成整面的功能膜层,然后再将覆盖在图案化的光阻层上的功能膜层进行剥离的方式,实现钝化层和功能膜层(如透明电极或金属层)利用一道光罩成膜。

3.为了提高功能膜层从光阻层上剥离的剥离效率,目前业界一般采用对光阻层进行柱状化处理的方式,使得光阻剥离液能够通过柱状物之间的间隙渗透进光阻层中与光阻充分接触,以方便剥离。但目前形成柱状光阻的方式一般为曝光机曝光显影,其精度较低,尺寸较大,无法达到纳米级别,使得制备得到的光阻层的比表面积较小,光阻剥离液和光阻层之间的接触面积较小,使得后续功能膜层从光阻层上剥离的剥离效率较低,增加了生产成本。

技术实现要素:

4.本技术提供一种显示面板的制备方法,能够有效解决现有工艺制备得到的柱状光阻精度较低,尺寸较大,导致的光阻层的比表面积较小,剥离效率较低的技术问题。

5.本技术提供一种显示面板的制备方法,所述显示面板的制备方法包括以下步骤:

6.提供一衬底基板,在所述衬底基板上形成钝化层;

7.在所述钝化层背离所述衬底基板的一侧形成一图案化的光阻层;

8.在所述光阻层背离所述钝化层的一侧形成一纳米颗粒层,其中,所述纳米颗粒层包括多个纳米级颗粒,且任意相邻的两个所述纳米级颗粒之间具有间隙;

9.以所述纳米级颗粒为掩膜版,对所述光阻层进行干蚀刻,以形成包括多个纳米级光阻柱的光阻层。

10.可选的,在以所述纳米级颗粒为掩膜版,对所述光阻层进行干蚀刻的步骤中,所述干蚀刻的蚀刻深度小于或等于所述光阻层的深度。

11.可选的,所述显示面板的制备方法还包括以下步骤:对形成的包括多个纳米级光阻柱的光阻层进行表面处理,以使所述纳米级光阻柱的表面被硬化。

12.可选的,在对形成的包括多个纳米级光阻柱的光阻层进行表面处理的步骤中,所述表面处理的方式为惰性气体轰击。

13.可选的,在以所述纳米级颗粒为掩膜版,对所述光阻层进行干蚀刻的步骤中,所述干蚀刻的蚀刻深度小于所述光阻层的厚度,形成的包括多个纳米级光阻柱的光阻层还包括光阻基层,所述多个纳米级光阻柱设置于所述光阻基层背离所述钝化层的一侧。

14.可选的,所述光阻基层包括第一部分和第二部分,所述第二部分位于所述第一部分和所述纳米级光阻柱之间,其中,在对形成的包括多个纳米级光阻柱的光阻层进行表面处理的步骤中,所述纳米级光阻柱的表面和所述第二部分均被硬化。

15.可选的,至少两个所述纳米级光阻柱邻接设置。

16.可选的,任意相邻的两个所述纳米级光阻柱间隔设置。

17.可选的,在所述光阻层背离所述钝化层的一侧形成一纳米颗粒层的步骤中,通过化学气相沉积或磁控溅射的方式形成所述纳米颗粒层。

18.可选的,所述纳米颗粒层的厚度为5nm-300nm。

19.本技术提供一种显示面板的制备方法,所述显示面板的制备方法中,所述光阻层通过以纳米级颗粒为掩膜版制备形成多个纳米级光阻柱,使得柱状光阻制备精度大大提高,尺寸能够达到纳米级水平;并且由于任意相邻的两个所述纳米级颗粒之间具有间隙,相应使得任意相邻的两个所述纳米级光阻柱之间具有间隙,因此,所述光阻层具有较高的比表面积,使得后续制程中光阻剥离液和所述光阻层具有较大的接触面积,从而优化光阻剥离的效果,缩短光阻剥离的时间,提高生产效率。

附图说明

20.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1为本技术实施例提供的显示面板的制备方法流程图;

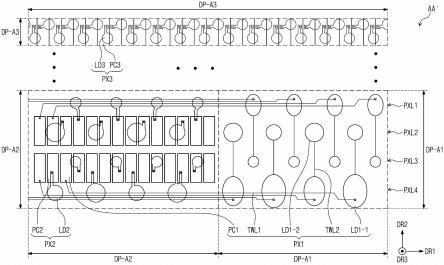

22.图2a为本技术实施例提供的步骤s01中显示面板的正视图;

23.图2b为本技术实施例提供的步骤s01中显示面板的俯视图;

24.图3a为本技术实施例提供的步骤s02中显示面板的正视图;

25.图3b为本技术实施例提供的步骤s02中显示面板的俯视图;

26.图4a为本技术实施例提供的步骤s03中显示面板的正视图;

27.图4b为本技术实施例提供的步骤s03中显示面板的俯视图;

28.图5a为本技术实施例一提供的步骤s04中显示面板的正视图;

29.图5b为本技术实施例一提供的步骤s04中显示面板中的纳米级光阻柱的俯视图;

30.图6a为本技术实施例一提供的步骤s05中显示面板的正视图;

31.图6b为本技术实施例一提供的步骤s05中显示面板的俯视图;

32.图7a为本技术实施例二提供的步骤s04中显示面板的正视图;

33.图7b为本技术实施例二提供的步骤s04中显示面板中的纳米级光阻柱的俯视图;

34.图8a为本技术实施例二提供的步骤s05中显示面板的正视图;

35.图8b为本技术实施例二提供的步骤s05中显示面板的俯视图。

具体实施方式

36.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于

本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

37.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。以下分别进行详细说明,需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

38.实施例一

39.图1为本技术实施例提供的显示面板的制备方法流程图。参照图1,本技术实施例一提供一种显示面板的制备方法,所述显示面板的制备方法包括以下步骤:

40.步骤s01:提供一衬底基板,在所述衬底基板上形成钝化层。

41.步骤s02:在所述钝化层背离所述衬底基板的一侧形成一图案化的光阻层。

42.步骤s03:在所述光阻层背离所述钝化层的一侧形成一纳米颗粒层,其中,所述纳米颗粒层包括多个纳米级颗粒,且任意相邻的两个所述纳米级颗粒之间具有间隙。

43.步骤s04:以所述纳米级颗粒为掩膜版,对所述光阻层进行干蚀刻,以形成包括多个纳米级光阻柱的光阻层。

44.本技术提供的所述显示面板的制备方法中,所述光阻层通过以纳米级颗粒为掩膜版制备形成多个纳米级光阻柱,使得柱状光阻制备精度大大提高,尺寸能够达到纳米级水平;并且由于任意相邻的两个所述纳米级颗粒之间具有间隙,相应的,任意相邻的两个所述纳米级光阻柱之间具有间隙,因此,所述光阻层具有较高的比表面积,使得后续制程中光阻剥离液和所述光阻层具有较大的接触面积,从而优化光阻剥离的效果,缩短光阻剥离的时间,提高生产效率。

45.下面对各个步骤的具体细节作进一步的说明。

46.图2a为本技术实施例提供的步骤s01中显示面板的正视图;图2b为本技术实施例提供的步骤s01中显示面板的俯视图。参照图2a和图2b,所述步骤s01包括:提供一衬底基板10,在所述衬底基板10上形成钝化层20。

47.其中,所述衬底基板10包括:衬底层和驱动电路层,所述衬底层可以为柔性衬底或刚性衬底,如聚酰亚胺或玻璃等;所述驱动电路层例如包括薄膜晶体管、各类金属走线及电容结构。

48.其中,所述钝化层20整面设置在所述衬底基板10上,所述钝化层20的材质例如为无机材料,如氮化硅或氧化硅。

49.图3a为本技术实施例提供的步骤s02中显示面板的正视图;图3b为本技术实施例提供的步骤s02中显示面板的俯视图。参照图3a和3b,所述步骤s02包括:在所述钝化层20背离所述衬底基板10的一侧形成一图案化的光阻层30。其中,图案化的所述光阻层30包括第

一区域和第二区域,其中,第一区域指图案化的所述光阻层30中设置有光阻的区域,第二区域指图案化的所述光阻层30中未设置所述光阻的区域。后续在所述光阻层30和所述钝化层20上形成功能膜层(如透明电极或金属层)时,设置在所述第二区域的所述功能膜层会保留,设置在所述第一区域的所述功能膜层会连同设置在所述第一区域的所述光阻层30一起剥离掉。因此,本技术通过对所述第一区域的所述光阻层30进行柱状化处理,使其形成具有更大比表面积的纳米级光阻柱31的结构,从而使得后续制程中光阻剥离液和所述第一区域的所述光阻层30具有较大的接触面积,提高光阻的剥离效率。

50.图4a为本技术实施例提供的步骤s03中显示面板的正视图;图4b为本技术实施例提供的步骤s03中显示面板的俯视图。参照图4a和图4b,所述步骤s03包括:在所述光阻层30背离所述钝化层20的一侧形成一纳米颗粒层40,其中,所述纳米颗粒层40包括多个纳米级颗粒41,且任意相邻的两个所述纳米级颗粒41之间具有间隙。

51.本技术提供的所述纳米颗粒层40中,由于所述纳米级颗粒41的尺寸为纳米级别,且任意相邻的两个所述纳米级颗粒41之间具有间隙,因此,后续在所述步骤s04中可以直接以所述纳米级颗粒41为掩膜版,形成与所述纳米级颗粒41一一对应,具有相同尺寸级别和结构布局的纳米级光阻柱,大大增加所述光阻层30的间隙区域和比表面积,从而使得后续制程中光阻剥离液,和包括多个所述纳米级光阻柱的所述光阻层30充分接触,提升光阻的溶解速率,提高剥离效率。进一步地,各所述纳米级颗粒41的尺寸基本一致,其尺寸大小在5μm-30μm之间,其分布方式可以是阵列分布,或随机分布。

52.进一步地,在所述光阻层30背离所述钝化层20的一侧形成一纳米颗粒层40的所述步骤s03中,可以通过化学气相沉积或磁控溅射的方式形成所述纳米颗粒层40。其中,制备得到的所述纳米颗粒层40具有较薄的厚度,所述纳米颗粒层40的厚度例如为5nm-300nm。由于所述纳米颗粒层40具有较薄的厚度,从而能够保证所述纳米级颗粒41之间的间隙区域的比例,从而有助于形成具有较大比表面积的、包括多个纳米级光阻柱31的光阻层30。

53.图5a为本技术实施例一提供的步骤s04中显示面板的正视图;图5b为本技术实施例一提供的步骤s04中显示面板中的纳米级光阻柱的俯视图。参照图5a和图5b,所述步骤s04包括:以所述纳米级颗粒41为掩膜版,对所述光阻层30进行干蚀刻,以形成包括多个纳米级光阻柱31的光阻层30。如前所述,由于所述纳米级颗粒41的尺寸为纳米级别,且任意相邻的两个所述纳米级颗粒41之间具有间隙,因此,当以所述纳米级颗粒41为掩膜版时,干蚀刻制得的所述光阻层30中的所述多个纳米级光阻柱31能够与所述纳米级颗粒41一一对应,从而具有与所述纳米级颗粒41相同的纳米级尺寸,以及任意相邻的两个所述纳米级光阻柱31之间具有间隙的结构布局,使得所述光阻层30的间隙区域和比表面积大大增加,大幅提升光阻剥离过程中的光阻的溶解速率,提高剥离效率。

54.进一步地,在所述步骤s04中,通过对所述光阻层30进行干蚀刻,以灰化形成所述多个纳米级光阻柱31。其中,所述干蚀刻的蚀刻深度小于所述光阻层30的深度,也即,干蚀刻完成后,形成在任意相邻的两个所述纳米级光阻柱31之间的蚀刻槽的深度小于所述光阻层30的深度。并且,由于所述干蚀刻的蚀刻深度小于所述光阻层30的深度,因此,在以所述纳米级颗粒41为掩膜版,对所述光阻层30进行干蚀刻的步骤s04中,形成的包括多个纳米级光阻柱31的光阻层30还包括光阻基层32,所述多个纳米级光阻柱31设置于所述光阻基层32背离所述钝化层20的一侧。

55.进一步地,在所述步骤s04中,所述纳米级光阻柱31的高度为0.01μm-0.5μm。

56.图6a为本技术实施例一提供的步骤s05中显示面板的正视图;图6b为本技术实施例一提供的步骤s05中显示面板的俯视图。参照图1、图6a和图6b,所述显示面板的制备方法还包括以下步骤:对形成的包括多个纳米级光阻柱31的光阻层30进行表面处理,以使所述纳米级光阻柱31的表面被硬化。具体的,申请人发现,现有技术中的柱状光阻由于其本身的脆弱性,在后续制程中存在容易脱落的风险,影响显示面板的生产良率和产品品质,另外柱状光阻还会造成光阻层30的比表面积下降,影响剥离效率的问题。本技术通过对形成的包括多个纳米级光阻柱31的光阻层30进行表面处理,能够使所述纳米级光阻柱31的表面被硬化,从而提升所述纳米级光阻柱31的表面硬度,使其抗冲击能力能够达到0.1mp-5mp,大大降低了所述纳米级光阻柱31脱落的风险。

57.进一步地,在对形成的包括多个纳米级光阻柱31的光阻层30进行表面处理的所述步骤s05中,所述表面处理的方式为惰性气体轰击。本技术通过惰性气体轰击的方式,使得所述光阻层30中的所述多个纳米级光阻柱31的表面轻微炭化,从而提升其硬度和抗冲击能力。其中,所述惰性气体可以包括氦气(he)、氖气(ne)、氩气(ar)、氪气(kr)、氙气(xe)中的至少一种。

58.进一步地,如前所述,由于所述多个纳米级光阻柱31设置于所述光阻基层32背离所述钝化层20的一侧,因此,当对包括多个纳米级光阻柱31的光阻层30进行表面处理时,所述光阻基层32中临近所述多个纳米级光阻柱31的部分也会被硬化。具体的,所述光阻基层32包括第一部分321和第二部分322,所述第二部分322位于所述第一部分321和所述纳米级光阻柱31之间,其中,在对形成的包括多个纳米级光阻柱31的光阻层30进行表面处理的步骤中,所述纳米级光阻柱31的表面和所述第二部分322均被硬化。并且,由于所述第二部分322被硬化,从而能够进一步增强所述纳米级光阻柱31与所述光阻基层32的接合强度,进一步降低所述纳米级光阻柱31脱落的风险。进一步地,所述第二部分322的厚度为0.01μm-0.4μm。

59.在本技术的一些实施例中,任意相邻的两个所述纳米级光阻柱31之间具有间隙的结构布局可以有多种形式。

60.例如,至少两个所述纳米级光阻柱31邻接设置,也即,相邻的两个所述纳米级光阻柱31可以相互接触。进一步地,任意相邻的两个所述纳米级光阻柱31可以相互接触。另外,为了使包括多个纳米级光阻柱31的光阻层30在此种结构布局下兼具有较大的比表面积,所述纳米级光阻柱31的形状可以为圆柱形。

61.例如,任意相邻的两个所述纳米级光阻柱31间隔设置,也即,任意相邻的两个所述纳米级光阻柱31不相互接触,此种结构布局能够进一步增大包括多个纳米级光阻柱31的光阻层30的比表面积,进一步提升光阻剥离过程中的光阻的溶解速率,提高剥离效率。

62.实施例二

63.本技术实施例二提供一种显示面板的制备方法,参照图1,所述显示面板的制备方法包括以下步骤:

64.步骤s01:提供一衬底基板,在所述衬底基板上形成钝化层。

65.步骤s02:在所述钝化层背离所述衬底基板的一侧形成一图案化的光阻层。

66.步骤s03:在所述光阻层背离所述钝化层的一侧形成一纳米颗粒层,其中,所述纳

米颗粒层包括多个纳米级颗粒,且任意相邻的两个所述纳米级颗粒之间具有间隙。

67.步骤s04:以所述纳米级颗粒为掩膜版,对所述光阻层进行干蚀刻,以形成包括多个纳米级光阻柱的光阻层;

68.步骤s05:对形成的包括多个纳米级光阻柱的光阻层进行表面处理,以使所述纳米级光阻柱的表面被硬化。

69.本技术实施例二提供的显示面板的制备方法与实施例一相类似,本实施例二对于相同部分不再赘述。不同的是,在以所述纳米级颗粒为掩膜版,对所述光阻层进行干蚀刻的步骤s04中,所述干蚀刻的蚀刻深度等于所述光阻层的厚度。

70.图7a为本技术实施例二提供的步骤s04中显示面板的正视图;图7b为本技术实施例二提供的步骤s04中显示面板中的纳米级光阻柱的俯视图;图8a为本技术实施例二提供的步骤s05中显示面板的正视图;图8b为本技术实施例二提供的步骤s05中显示面板的俯视图。参照图4a、图7a、图7b、图8a和图8b,本实施例中,由于所述干蚀刻的蚀刻深度等于所述光阻层30的厚度,因此,所述纳米级光阻柱31贯穿所述光阻层30,所述光阻层30不再包括光阻基层,所述纳米级光阻柱31直接与所述钝化层20的表面接触。此种不再包括光阻基层的光阻层30在工艺上制作难度更大,但能够进一步提升所述光阻层30的比表面积,使得后续制程中光阻剥离液,和包括多个所述纳米级光阻柱31的所述光阻层30更为充分的接触,进一步提升光阻的溶解速率和提高剥离效率。

71.综上所述,本技术提供一种显示面板的制备方法,显示面板的制备方法包括以下步骤:提供一衬底基板,在所述衬底基板上形成钝化层;在所述钝化层背离所述衬底基板的一侧形成一图案化的光阻层;在所述光阻层背离所述钝化层的一侧形成一纳米颗粒层,其中,所述纳米颗粒层包括多个纳米级颗粒,且任意相邻的两个所述纳米级颗粒之间具有间隙;以所述纳米级颗粒为掩膜版,对所述光阻层进行干蚀刻,以形成包括多个纳米级光阻柱的光阻层。本技术提供的所述显示面板的制备方法中,所述光阻层通过以纳米级颗粒为掩膜版制备形成多个纳米级光阻柱,使得柱状光阻制备精度大大提高,尺寸能够达到纳米级水平;并且由于任意相邻的两个所述纳米级颗粒之间具有间隙,相应使得任意相邻的两个所述纳米级光阻柱之间具有间隙,因此,所述光阻层具有较高的比表面积,使得后续制程中光阻剥离液和所述光阻层具有较大的接触面积,从而优化光阻剥离的效果,缩短光阻剥离的时间,提高生产效率。

72.以上对本技术实施例所提供的一种显示面板的制备方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。