1.本技术属于铸钢件铸造技术领域,尤其涉及一种燃机喇叭形保护罩铸件的造型方法。

背景技术:

2.燃机是一种将物质通过燃烧这一化学反应方式转化热能的一种设备。为了保护燃机,通常会设置保护罩来对燃机进行保护,避免被动物、雨雪等影响燃机正常工作。

3.在设置保护罩时,通常会将保护罩设置为喇叭形保护罩,但是喇叭形保护罩形状复杂,型线种类繁多,尤其是端头喇叭口,型线尤为复杂,而且由于保护罩工作环境长期处于高温高压下,其工作环境恶劣,因此对产品质量要求极高。传统的铸造造型方法主要是沿保护罩铸件喇叭口最大截面部位分上下型,中间下芯组合成型,具体参见说明书附图3,图中铸件外轮廓左侧和右侧的水平线,以及铸件中部喇叭口处的曲线均为分型面。采用此造型方法,存在一定缺陷:分型多,分型面不平整,型腔中易产生落砂,铸件易产生砂眼、夹砂、气孔等缺陷;造型复杂,先造下箱,再翻箱,再造上箱,待砂型硬化后取出模型后下芯、最后合上箱。整个生产过程复杂,周期长;由于铸件壁厚不均匀,均为放样曲线构成,下芯合箱尺寸检测难度大,造型尺寸精度差。

4.申请内容

5.本技术公开了一种燃机喇叭形保护罩铸件的造型方法,解决了目前的造型方法无法得到质量较好的喇叭形保护罩的问题。

6.本技术公开了一种燃机喇叭形保护罩铸件的造型方法,铸件的形状为扁形喇叭状,其内部为中空结构,所述铸件的一端为护罩口,所述护罩口的小口径下方为护罩颈部,所述护罩颈部的横截面为椭圆形,其结构为各段壁厚不均匀的柱状体,该柱状体的中心轴线与所述护罩口横截面的法线的夹角a为锐角,该柱状体的上表面和所述护罩口最底横截面呈一定夹角,所述护罩颈部内部的一段突出的环形体将所述铸件分为第一铸体和第二铸体,用于形成铸件铸型的铸造模型结构包括:模板和固定安装在所述模板上的模样,所述模样的结构包括:用于形成放置砂芯腔体并直接安装在所述模板上的砂芯模样,位于所述砂芯模样上方且与其为一体结构的用于形成所述铸件外轮廓和所述第一铸体的内腔结构的铸型模样。

7.由于铸件形状不规则,采用分型的造型技术方案,会因为分型面不平整,导致合箱困难,合箱时如果不慎有错位,容易造成铸型被磕破,使型腔内产生落砂,导致铸件产生砂眼、夹砂、气孔等缺陷。通过采用单箱铸型的方式,铸件不需要分型,只需一个砂箱形成整个铸件的铸型,并向砂箱的铸型内装配砂芯即可完成型芯组合工序,工艺方案简便,操作难度低。

8.进一步地,所述铸型模样的上表面与所述模板平行,所述砂芯模样两侧的高度不等,其最低高度为对应铸件位置处冒口的高度。通过设计两侧具有高度差的砂芯模样,使模样的上端面和模板平行,形成的铸型内腔底面为水平面,装配砂芯时,砂芯能够平稳地贴合

到铸型底面,不易磕碰铸型造成铸件出现夹砂缺陷,浇注过程中砂芯位置也非常稳定,不会因为金属液及重力作用发生漂移,导致铸件壁厚尺寸不合格等问题。

9.在本技术中,用于形成所述第二铸体内腔结构的砂芯,其内部设置有用于对所述护罩口厚大壁处进行补缩的第一冒口和第二冒口。

10.进一步地,使用所述铸造模型完成造型后,翻转砂箱使砂箱口向上,将所述铸型和所述砂芯装配组合后,在砂箱顶部所述砂芯的位置处放置压箱铁。在型芯组合后,浇注时砂芯可能会在金属液强烈的热作用、浮力作用下发生上浮等问题,甚至发生跑火等安全事故的风险,在顶部放置压箱铁,可有效防止上述问题的发生。

11.在本技术中,使用所述铸造模型造型形成所述铸型时,在砂箱内放置瓷管浇注系统,内浇道瓷管搭接在所述铸型模样上对应第一铸体的顶部表面。采用底注式浇注系统对铸件进行浇注,浇注过程更加平稳,有利于金属液中的杂质上浮进入补缩冒口中,使铸件更加洁净。

12.进一步地,用于制作所述砂芯的芯盒内部设置有定位所述第一冒口和所述第二冒口的冒口定位台。通过精准定位第一冒口和第二冒口,使型芯装配后,第一冒口和第二冒口正对护罩口的厚大壁处,起到良好的补缩效果。

13.本技术的技术效果在于:

14.1、本技术实施例公开了一种喇叭形保护罩铸件的造型方法,通过采用单箱铸造的方式,对燃机喇叭形保护罩铸件进行铸造,先进行单箱造型,在造型结束之后,进行浇注,进而可以得到喇叭形保护罩。通过单箱造型的方式,避免出现由于铸件形状不规则,采用分型的造型技术方案,会因为分型面不平整,导致合箱困难的情况下,而且在合箱时如果不慎有错位,容易造成铸型被磕破,使型腔内产生落砂,导致铸件产生砂眼、夹砂、气孔等缺陷。采用申请方案,铸件不需要分型,只需一个砂箱形成整个铸件的铸型,并向砂箱的铸型内装配砂芯即可完成型芯组合工序,工艺方案简便,操作难度低,进而可以得到质量较好的喇叭形保护罩。2、通过设计两侧具有高度差的砂芯模样,使模样的上端面和模板平行,此时形成的铸型内腔底面为水平面,在装配砂芯时,砂芯可以平稳地贴合到铸型底面,不易与铸型发生磕碰导致铸件出现夹砂缺陷,进而在浇注过程中,砂芯的位置也非常稳定,不会出现因为金属液及重力作用发生飘漂移,导致铸件壁厚尺寸不合格等问题。3、通过在顶部放置压箱铁,可有效防止上述问题的发生,进而可以提高铸件的铸造质量。4、采用底注式浇注系统对铸件进行浇注,浇注过程更加平稳,有利于金属液中的杂质上浮进入补缩冒口中,使铸件更加洁净。

附图说明

15.图1是本技术公开的一种燃机喇叭形保护罩铸件的结构示意图;

16.图2是本技术公开的一种燃机喇叭形保护罩铸件的剖视图;

17.图3是燃机喇叭形保护罩铸件的现有技术铸造工艺方法示意图;

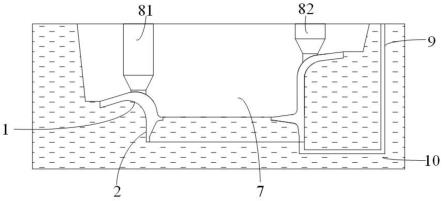

18.图4是本技术公开的一种燃机喇叭形保护罩铸件的铸造工艺示意图;

19.图5为本技术公开的一种燃机喇叭形保护罩造型模样的结构示意图。

20.1-护罩口、2-护罩颈部、3-第一铸体、4-第二铸体、5、模板、6-模样、7-砂芯、81-第一冒口、82-第二冒口、9-瓷管浇注系统、10-铸型。

具体实施方式

21.下面结合附图,对本技术实施例中的技术方案进行说明,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

22.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

23.图1为一种燃机喇叭形保护罩铸件的结构示意图,如图1所示,本技术中的铸件的形状为扁形喇叭状,其内部为中空结构,铸件的一端为护罩口1,护罩口1的小口径下方为护罩颈部2,护罩颈部2的横截面为椭圆形,其结构为各段壁厚不均匀的柱状体。如图2所示,该柱状体的中心轴线与护罩口1横截面的法线的夹角a为锐角,该柱状体的上表面和护罩口1最底横截面呈一定夹角,护罩颈部2内部的一段突出的环形体将铸件分为第一铸体3和第二铸体4。

24.图4示出了一种燃机喇叭形保护罩铸件的铸造工艺示意图,图5为本技术公开的一种燃机喇叭形保护罩铸件造型模样的结构示意图,在本技术中,用于形成铸件铸型10的铸造模型结构包括:模板5和固定安装在模板5上的模样6,模样6的结构包括:用于形成放置砂芯腔体并直接安装在模板5上的砂芯模样61,位于砂芯模样61上方且与其为一体结构的用于形成铸件外轮廓和第一铸体3内腔结构的铸型模样62。此时,可以将模样6进行倒置,铸型模样62发生倒置,之后可以进行填砂,待砂型硬化之后可以进行翻箱,取出模型,从而可以得到形成铸件外轮廓的砂箱。之后将单箱造型砂芯放置于单箱造型砂箱中,进而造型完成,可以实施后续的浇注工作,从而可以得到喇叭形保护罩铸件。

25.本技术实施例公开一种燃机喇叭形保护罩铸件的造型方法,通过一种单箱的造型方法,对砂型进行造型,造型之后,直接进行浇注,得到喇叭形保护罩,进而可以避免出现由于铸件形状不规则,采用分型的造型技术方案,会因为分型面不平整,导致合箱困难的情况下,而且在合箱时如果不慎有错位,容易造成铸型被磕破,使型腔内产生落砂,导致铸件产生砂眼、夹砂、气孔等缺陷。采用本技术方案,铸件不需要分型,只需一个砂箱形成整个铸件的铸型,并向砂箱的铸型内装配砂芯即可完成型芯组合工序,工艺方案简便,操作难度低,进而可以得到质量较好的喇叭形保护罩。

26.在本技术中,铸型模样62的上表面与模板5平行,砂芯模样61两侧的高度不等,其最低高度为对应铸件位置处冒口的高度。通过设计两侧具有高度差的砂芯模样61,使模样6的上端面和模板5平行,此时形成的铸型内腔底面为水平面,在装配砂芯时,砂芯可以平稳地贴合到铸型底面,不易与铸型发生磕碰导致铸件出现夹砂缺陷,进而在浇注过程中,砂芯的位置也非常稳定,不会因为金属液及重力作用发生飘漂移,导致铸件壁厚尺寸不合格等问题。

27.在本技术实施例中,用于形成第二铸体4内腔结构的砂芯7,其内部设置有用于对护罩口1厚大壁处进行补缩的第一冒口81和第二冒口82。

28.进一步地,使用铸造模型完成造型后,翻转砂箱使砂箱口向上,将铸型10和砂芯7装配组合后,在砂箱顶部砂芯7的位置处放置压箱铁。采用单箱造型技术方案,型芯组合后,浇注时砂芯可能会在金属液强烈的热作用、浮力作用下发生上浮等问题,甚至发生跑火等安全事故的风险,通过在顶部放置压箱铁,可有效防止上述问题的发生,进而可以提高铸件的铸造质量。

29.使用铸造模型造型形成铸型10时,在砂箱内放置瓷管浇注系统9,内浇道瓷管搭接在铸型模样62上对应第一铸体3的顶部表面。采用底注式浇注系统对铸件进行浇注,浇注过程更加平稳,有利于金属液中的杂质上浮进入补缩冒口中,使铸件更加洁净。

30.制作砂芯7的芯盒内部设置有定位第一冒口81和第二冒口82的冒口定位台。通过精准定位第一冒口81和第二冒口82,使型芯装配后,第一冒口81和第二冒口82正对护罩口1的厚大壁处,进而可以起到良好的补缩效果。

31.最后应说明的是:以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。