1.本发明属于半导体制造技术领域,涉及一种碳化硅陶瓷晶体托,尤其涉及一种多孔碳化硅陶瓷晶体托及其制备方法与应用。

背景技术:

2.由碳化硅单晶衬底制作的器件具有耐高温、耐高压、高频、大功率、抗辐射、效率高等优势,在射频、新能源汽车等领域具有重要的应用价值。生长碳化硅晶体的方法主要包括物理气相传输法(pvt)、溶液法(lpe)和高温化学气相沉积法(htcvd)。

3.通常,上述方法均需要将籽晶粘贴在石墨板上,然后在籽晶表面结晶生长碳化硅晶体。不论采用何种方法,碳化硅晶体生长均需在最低1500℃、最高可达2500℃的高温环境中进行。生长完成后,晶体和石墨板的温度逐渐降低。

4.由于碳化硅晶体和石墨的热膨胀系数差异,两者在降温过程中的收缩量并不一致,这种现象称之为“热失配”。比如,在2000℃下,4h型碳化硅垂直于c轴方向的热膨胀系数为5.17

×

10-6

/k,石墨的热膨胀系数为6.12

×

10-6

/k,后者比前者大18.6%,存在较为严重的热失配。热失配会在晶体内部产生较高的应力,导致晶体开裂或者在后续的加工过程中开裂,从而严重影响了所得碳化硅晶体的成品率。

5.cn 110306239a公开了一种碳化硅材质籽晶托,在石墨板和籽晶之间设置一层碳化硅多晶陶瓷,从而减少所得晶体内部的应力。然而,该发明提供的多晶陶瓷并不能充分吸收应力,导致多晶陶瓷和石墨之间因热失配产生的应力仍然会传导至生长的晶体中,进而无法有效避免晶体出现开裂现象。

6.由此可见,如何提供一种用于生长碳化硅晶体的陶瓷晶体托,充分吸收碳化硅晶体在生长过程中因热失配所产生的应力,从而避免晶体出现开裂现象,提升所得碳化硅晶体的成品率,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

7.本发明的目的在于提供一种多孔碳化硅陶瓷晶体托及其制备方法与应用,所述多孔碳化硅陶瓷晶体托用于生长碳化硅晶体时,充分吸收了碳化硅晶体在生长过程中因热失配所产生的应力,从而避免了晶体出现开裂现象,提升了所得碳化硅晶体的成品率。

8.为达到此发明目的,本发明采用以下技术方案:第一方面,本发明提供一种多孔碳化硅陶瓷晶体托,所述多孔碳化硅陶瓷晶体托为立体镂空结构,包括相对设置的第一表面和第二表面,且从所述第一表面至第二表面,陶瓷晶体托内部的孔隙率呈现非均匀分布。

9.本发明通过设计立体镂空结构的碳化硅陶瓷晶体托,并进一步限定陶瓷晶体托内部的孔隙率呈现非均匀分布,使其用于生长碳化硅晶体时,在孔隙率高的区域变形大,在孔隙率低的区域变形小,充分吸收了碳化硅晶体在生长过程中因热失配所产生的应力,从而避免了晶体出现开裂现象,提升了所得碳化硅晶体的成品率。

10.优选地,所述立体镂空结构的结构单元为中空胞元。

11.优选地,所述中空胞元的形状包括方孔、交叉管、空心球、空心角、交叉柱、四球体、四交叉柱、截角八面体、交点弧角或斜方八面体中的任意一种或至少两种的组合,典型但非限制性的组合包括方孔与交叉管的组合,交叉管与空心球的组合,空心球与空心角的组合,空心角与交叉柱的组合,交叉柱与四球体的组合,四球体与四交叉柱的组合,四交叉柱与截角八面体的组合,截角八面体与交点弧角的组合,或交点弧角与斜方八面体的组合。

12.优选地,所述中空胞元的外接等效球的直径为0.2-2mm,例如可以是0.2mm、0.4mm、0.6mm、0.8mm、1mm、1.2mm、1.4mm、1.6mm、1.8mm或2mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13.优选地,所述多孔碳化硅陶瓷晶体托的形状为圆盘状,且圆盘尺寸为4-8寸,例如可以是4寸、5寸、6寸、7寸或8寸,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14.优选地,所述多孔碳化硅陶瓷晶体托的厚度为3-40mm,例如可以是3mm、5mm、10mm、15mm、20mm、25mm、30mm、35mm或40mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15.从所述第一表面至第二表面,陶瓷晶体托内部的孔隙率为40-95%,例如可以是40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%或95%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.可选地,从所述第一表面至第二表面,陶瓷晶体托内部的孔隙率逐渐减小。

17.可选地,从所述第一表面至第二表面,陶瓷晶体托内部的孔隙率逐渐增加。

18.可选地,从所述第一表面至第二表面,陶瓷晶体托内部的孔隙率先减小后增加。

19.可选地,从所述第一表面至第二表面,陶瓷晶体托内部的孔隙率先增加后减小。

20.本发明中,陶瓷晶体托内部的孔隙率可以通过保持中空胞元的整体尺寸不变,仅改变胞元内柱或面的截面尺寸进行调变,例如胞元内柱或面的截面尺寸越大,被胞元填充的空间孔隙率就越小;还可以通过保持胞元内柱或面的截面尺寸不变,仅改变中空胞元的整体尺寸进行调变,例如中空胞元的整体尺寸越大,被胞元填充的空间孔隙率就越大。

21.第二方面,本发明提供一种如第一方面所述多孔碳化硅陶瓷晶体托的制备方法,所述制备方法包括以下步骤:(1)构建立体镂空结构的三维数字模型,将所得模型分层,得到模型截面;(2)基于步骤(1)所得模型截面,通过逐层累加的方式制造坯体,且所述坯体由碳化硅陶瓷粉末和粘结剂组成;(3)将步骤(2)所得坯体进行焙烧处理,得到多孔碳化硅陶瓷晶体托。

22.本发明提供的制备方法采用逐层累加的方式制造坯体,可以实现任意复杂形状的构建,从而显著降低了多孔碳化硅陶瓷晶体托的制造成本,且缩短了产品交付周期。

23.优选地,步骤(2)所述逐层累加的方式包括以下两种方式中的任意一种:(2.1)预先混合碳化硅陶瓷粉末和粘结剂,将所得混料通过喷头挤出,且在喷头挤料的过程中,喷头沿着预设路径运动,形成陶瓷晶体托的其中一个截面,至少2个截面逐层累加,最终形成坯体;(2.2)预先铺设碳化硅陶瓷粉末,将粘结剂通过喷头挤出,且在喷头挤料的过程

中,喷头沿着预设路径运动,粘结剂粘合碳化硅陶瓷粉末形成陶瓷晶体托的其中一个截面,至少2个截面逐层累加,最终形成坯体。

24.其中,所述粘结剂包括羧甲基纤维素钠、阿拉伯树胶、黄原胶、酚醛树脂、明胶、硅溶胶、海藻酸钠、琼脂糖、聚乙烯醇、丙烯酸、糊精、聚碳硅烷、二甲苯、甲苯或环己烷中的任意一种或至少两种的组合,典型但非限制性的组合包括羧甲基纤维素钠与阿拉伯树胶的组合,阿拉伯树胶与黄原胶的组合,黄原胶与酚醛树脂的组合,酚醛树脂与明胶的组合,明胶与硅溶胶的组合,硅溶胶与海藻酸钠的组合,海藻酸钠与琼脂糖的组合,琼脂糖与聚乙烯醇的组合,聚乙烯醇与丙烯酸的组合,丙烯酸与糊精的组合,糊精与聚碳硅烷的组合,聚碳硅烷与二甲苯的组合,聚碳硅烷与甲苯的组合,或聚碳硅烷与环己烷的组合。

25.优选地,步骤(3)所述焙烧处理的温度为1100-2300℃,例如可以是1100℃、1200℃、1400℃、1600℃、1800℃、2000℃、2200℃或2300℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.第三方面,本发明提供一种如第一方面所述多孔碳化硅陶瓷晶体托的应用,将所述多孔碳化硅陶瓷晶体托用于生长碳化硅晶体,且所述第一表面与石墨板相连接,所述第二表面与籽晶相连接,在籽晶的表面生长碳化硅晶体;或直接在所述多孔碳化硅陶瓷晶体托的第二表面生长碳化硅晶体。

27.相对于现有技术,本发明具有以下有益效果:本发明通过设计立体镂空结构的碳化硅陶瓷晶体托,并进一步限定陶瓷晶体托内部的孔隙率呈现非均匀分布,使其用于生长碳化硅晶体时,在孔隙率高的区域变形大,在孔隙率低的区域变形小,充分吸收了碳化硅晶体在生长过程中因热失配所产生的应力,从而避免了晶体出现开裂现象,提升了所得碳化硅晶体的成品率。

附图说明

28.图1是实施例1-3提供的多孔碳化硅陶瓷晶体托的立体镂空结构示意图;图2是实施例4-6提供的多孔碳化硅陶瓷晶体托的横截面示意图;图3是本发明提供的多孔碳化硅陶瓷晶体托生长碳化硅单晶的连接关系图;图4是本发明提供的多孔碳化硅陶瓷晶体托生长碳化硅多晶的连接关系图;图5是应用例1采用多孔碳化硅陶瓷晶体托生长碳化硅晶体的装置示意图;图6是应用例2采用多孔碳化硅陶瓷晶体托生长碳化硅晶体的装置示意图;图7是应用例3采用多孔碳化硅陶瓷晶体托生长碳化硅晶体的装置示意图;图8是应用例4采用多孔碳化硅陶瓷晶体托生长碳化硅晶体的装置示意图;图9是应用例5采用多孔碳化硅陶瓷晶体托生长碳化硅晶体的装置示意图;图10是应用例6采用多孔碳化硅陶瓷晶体托生长碳化硅晶体的装置示意图。

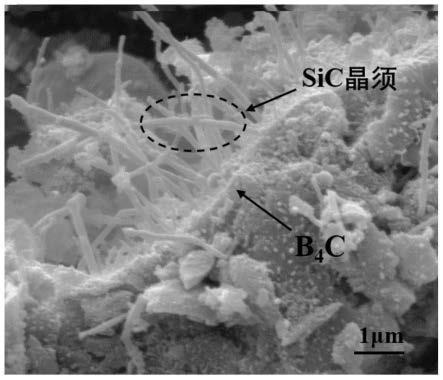

29.其中:1-方孔;2-交叉管;3-空心球;4-空心角;5-交叉柱;6-四球体;7-四交叉柱;8-截角八面体;9-交点弧角;10-斜方八面体;11-四交叉柱与交点弧角的组合;12-四交叉柱与斜方八面体的组合;20-碳化硅粉料;21-助溶剂;100-陶瓷晶体托;101-第一表面;102-第二表面;200-石墨板;201-晶体杆;300-籽晶;400-碳化硅晶体;500-坩埚;501-反应室;600-坩埚托;700-隔热箱;800-感应线圈;801-电阻加热器;900-腔室。

具体实施方式

30.面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

31.本发明提供一种多孔碳化硅陶瓷晶体托及其制备方法与应用,如图1所示,所述多孔碳化硅陶瓷晶体托为立体镂空结构,包括相对设置的第一表面101和第二表面102,且从所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率呈现非均匀分布(见图2)。

32.本发明中,所述立体镂空结构的结构单元为中空胞元,且所述中空胞元的形状包括方孔1、交叉管2、空心球3、空心角4、交叉柱5、四球体6、四交叉柱7、截角八面体8、交点弧角9、斜方八面体10、四交叉柱与交点弧角的组合11或四交叉柱与斜方八面体的组合12中的任意一种(见图1);所述中空胞元的外接等效球的直径为0.2-2mm。

33.本发明中,所述多孔碳化硅陶瓷晶体托的形状为圆盘状,且圆盘尺寸为4-8寸,厚度为3-40mm;从所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率为40-95%,且变化趋势包括以下四种情况中的任意一种:(a)所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率逐渐减小;(b)从所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率逐渐增加;(c)从所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率先减小后增加;(d)从所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率先增加后减小。

34.本发明提供的制备方法包括以下步骤:(1)构建立体镂空结构的三维数字模型,将所得模型分层,得到模型截面;(2)基于步骤(1)所得模型截面,通过逐层累加的方式制造坯体,且所述坯体由碳化硅陶瓷粉末和粘结剂组成;所述逐层累加的方式包括以下两种方式中的任意一种:(2.1)预先混合碳化硅陶瓷粉末和粘结剂,将所得混料通过喷头挤出,且在喷头挤料的过程中,喷头沿着预设路径运动,形成陶瓷晶体托的其中一个截面,至少2个截面逐层累加,最终形成坯体;(2.2)预先铺设碳化硅陶瓷粉末,将粘结剂通过喷头挤出,且在喷头挤料的过程中,喷头沿着预设路径运动,粘结剂粘合碳化硅陶瓷粉末形成陶瓷晶体托的其中一个截面,至少2个截面逐层累加,最终形成坯体;其中,所述粘结剂包括羧甲基纤维素钠、阿拉伯树胶、黄原胶、酚醛树脂、明胶、硅溶胶、海藻酸钠、琼脂糖、聚乙烯醇、丙烯酸、糊精、聚碳硅烷、二甲苯、甲苯或环己烷中的任意一种或至少两种的组合;(3)将步骤(2)所得坯体在1100-2300℃下进行焙烧处理,得到多孔碳化硅陶瓷晶体托。

35.本发明提供的多孔碳化硅陶瓷晶体托用于生长碳化硅晶体时,第一表面101与石墨板200相连接,第二表面102与籽晶300相连接,并在籽晶300的表面生长碳化硅晶体400(见图3),且所得碳化硅晶体400为单晶;或直接在多孔碳化硅陶瓷晶体托的第二表面102生长碳化硅晶体400(见图4),且所得碳化硅晶体400为多晶。

36.实施例1本实施例提供一种多孔碳化硅陶瓷晶体托及其制备方法,如图1所示,所述多孔碳化硅陶瓷晶体托为立体镂空结构,包括相对设置的第一表面101和第二表面102,且从所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率孔隙率逐渐减小,具体为:第一表面

101至总厚度1/4处的平均孔隙率为80%,第二表面102至总厚度1/4处的平均孔隙率为40%。

37.如图1所示,所述立体镂空结构的结构单元为中空胞元,且所述中空胞元的形状为直径0.5mm的空心球3。所述多孔碳化硅陶瓷晶体托的形状为圆盘状,且圆盘尺寸为6寸,厚度为20mm。

38.本实施例中,所述制备方法包括以下步骤:(1)利用solidworks和materialise软件构建如图1所示的立体镂空结构的三维数字模型,将所得模型分层,得到模型截面;(2)基于步骤(1)所得模型截面,通过逐层累加的方式制造坯体,且所述坯体由碳化硅陶瓷粉末和粘结剂(聚碳硅烷与二甲苯)组成;所述逐层累加的方式具体为:预先混合碳化硅陶瓷粉末和粘结剂,将所得混料通过喷头挤出,且在喷头挤料的过程中,喷头沿着预设路径运动,形成陶瓷晶体托的其中一个截面,总共50个截面逐层累加,最终形成坯体;(3)将步骤(2)所得坯体在1200

±

100℃下进行焙烧处理,得到多孔碳化硅陶瓷晶体托。

39.实施例2本实施例提供一种多孔碳化硅陶瓷晶体托及其制备方法,如图1所示,所述多孔碳化硅陶瓷晶体托为立体镂空结构,包括相对设置的第一表面101和第二表面102,且从所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率孔隙率逐渐减小,具体为:第一表面101至总厚度1/4处的平均孔隙率为95%,第二表面102至总厚度1/4处的平均孔隙率为45%。

40.如图1所示,所述立体镂空结构的结构单元为中空胞元,且所述中空胞元的形状为边长0.2mm的方孔1。所述多孔碳化硅陶瓷晶体托的形状为圆盘状,且圆盘尺寸为4寸,厚度为3mm。

41.本实施例中,所述制备方法包括以下步骤:(1)利用solidworks和materialise软件构建如图1所示的立体镂空结构的三维数字模型,将所得模型分层,得到模型截面;(2)基于步骤(1)所得模型截面,通过逐层累加的方式制造坯体,且所述坯体由碳化硅陶瓷粉末和粘结剂(聚乙烯醇)组成;所述逐层累加的方式具体为:预先铺设碳化硅陶瓷粉末,将粘结剂通过喷头挤出,且在喷头挤料的过程中,喷头沿着预设路径运动,粘结剂粘合碳化硅陶瓷粉末形成陶瓷晶体托的其中一个截面,总共15个截面逐层累加,最终形成坯体;(3)将步骤(2)所得坯体先在1450

±

50℃下进行渗硅焙烧处理,再在1700

±

100℃下进行脱硅焙烧处理,得到多孔碳化硅陶瓷晶体托。

42.实施例3本实施例提供一种多孔碳化硅陶瓷晶体托及其制备方法,如图1所示,所述多孔碳化硅陶瓷晶体托为立体镂空结构,包括相对设置的第一表面101和第二表面102,且从所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率孔隙率逐渐减小,具体为:第一表面101至总厚度1/4处的平均孔隙率为90%,第二表面102至总厚度1/4处的平均孔隙率为50%。

43.如图1所示,所述立体镂空结构的结构单元为中空胞元,且所述中空胞元的形状为外接等效球直径2mm的截角八面体8。所述多孔碳化硅陶瓷晶体托的形状为圆盘状,且圆盘尺寸为8寸,厚度为40mm。

44.本实施例中,所述制备方法包括以下步骤:(1)利用solidworks和materialise软件构建如图1所示的立体镂空结构的三维数字模型,将所得模型分层,得到模型截面;(2)基于步骤(1)所得模型截面,通过逐层累加的方式制造坯体,且所述坯体由碳化硅陶瓷粉末和粘结剂(酚醛树脂)组成;所述逐层累加的方式具体为:预先混合碳化硅陶瓷粉末和粘结剂,将所得混料通过喷头挤出,且在喷头挤料的过程中,喷头沿着预设路径运动,形成陶瓷晶体托的其中一个截面,总共80个截面逐层累加,最终形成坯体;(3)将步骤(2)所得坯体先在1500

±

50℃下进行渗硅焙烧处理,再在2000

±

100℃下进行脱硅焙烧处理,得到多孔碳化硅陶瓷晶体托。

45.实施例4本实施例提供一种多孔碳化硅陶瓷晶体托及其制备方法,如图2-a所示,所述多孔碳化硅陶瓷晶体托为立体镂空结构,包括相对设置的第一表面101和第二表面102,且从所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率孔隙率逐渐减小。具体地,陶瓷内部沿竖直纵向切面的孔隙为圆形,且第一表面101至总厚度1/4处的平均孔隙率为80%,第二表面102至总厚度1/4处的平均孔隙率为40%。所述多孔碳化硅陶瓷晶体托的形状为圆盘状,且圆盘尺寸为6寸,厚度为20mm。

46.本实施例中,所述制备方法包括以下步骤:(1)利用solidworks和materialise软件构建如图2-a所示的立体镂空结构的三维数字模型,将所得模型分层,得到模型截面;(2)基于步骤(1)所得模型截面,通过逐层累加的方式制造坯体,且所述坯体由碳化硅陶瓷粉末和粘结剂(聚碳硅烷与二甲苯)组成;所述逐层累加的方式具体为:预先混合碳化硅陶瓷粉末和粘结剂,将所得混料通过喷头挤出,且在喷头挤料的过程中,喷头沿着预设路径运动,形成陶瓷晶体托的其中一个截面,总共50个截面逐层累加,最终形成坯体;(3)将步骤(2)所得坯体在1300

±

100℃下进行焙烧处理,得到多孔碳化硅陶瓷晶体托。

47.实施例5本实施例提供一种多孔碳化硅陶瓷晶体托及其制备方法,如图2-b所示,所述多孔碳化硅陶瓷晶体托为立体镂空结构,包括相对设置的第一表面101和第二表面102,且从所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率孔隙率逐渐减小。具体地,陶瓷内部沿竖直纵向切面的孔隙为方形,且第一表面101至总厚度1/4处的平均孔隙率为95%,第二表面102至总厚度1/4处的平均孔隙率为45%。所述多孔碳化硅陶瓷晶体托的形状为圆盘状,且圆盘尺寸为4寸,厚度为10mm。

48.本实施例中,所述制备方法包括以下步骤:(1)利用solidworks和materialise软件构建如图2-b所示的立体镂空结构的三维数字模型,将所得模型分层,得到模型截面;(2)基于步骤(1)所得模型截面,通过逐层累加的方式制造坯体,且所述坯体由碳化硅陶瓷粉末和粘结剂(聚乙烯醇)组成;所述逐层累加的方式具体为:预先铺设碳化硅陶瓷粉末,将粘结剂通过喷头挤出,且在喷头挤料的过程中,喷头沿着预设路径运动,粘结剂粘合碳化硅陶瓷粉末形成陶瓷晶体托的其中一个截面,总共50个截面逐层累加,最终形成

坯体;(3)将步骤(2)所得坯体先在1550

±

50℃下进行渗硅焙烧处理,再在1900

±

100℃下进行脱硅焙烧处理,得到多孔碳化硅陶瓷晶体托。

49.实施例6本实施例提供一种多孔碳化硅陶瓷晶体托及其制备方法,如图2-c所示,所述多孔碳化硅陶瓷晶体托为立体镂空结构,包括相对设置的第一表面101和第二表面102,且从所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率孔隙率逐渐减小。具体地,陶瓷内部沿竖直纵向切面的孔隙为六边形,且第一表面101至总厚度1/4处的平均孔隙率为90%,第二表面102至总厚度1/4处的平均孔隙率为50%。所述多孔碳化硅陶瓷晶体托的形状为圆盘状,且圆盘尺寸为6寸,厚度为40mm。

50.本实施例中,所述制备方法包括以下步骤:(1)利用solidworks和materialise软件构建如图2-c所示的立体镂空结构的三维数字模型,将所得模型分层,得到模型截面;(2)基于步骤(1)所得模型截面,通过逐层累加的方式制造坯体,且所述坯体由碳化硅陶瓷粉末和粘结剂(酚醛树脂)组成;所述逐层累加的方式具体为:预先混合碳化硅陶瓷粉末和粘结剂,将所得混料通过喷头挤出,且在喷头挤料的过程中,喷头沿着预设路径运动,形成陶瓷晶体托的其中一个截面,总共80个截面逐层累加,最终形成坯体;(3)将步骤(2)所得坯体先在1500

±

50℃下进行渗硅焙烧处理,再在2200

±

100℃下进行脱硅焙烧处理,得到多孔碳化硅陶瓷晶体托。

51.实施例7本实施例提供一种多孔碳化硅陶瓷晶体托及其制备方法,除了将陶瓷晶体托内部孔隙率的变化趋势改为:从所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率逐渐增加,且第一表面101至总厚度1/4处的平均孔隙率为40%,第二表面102至总厚度1/4处的平均孔隙率为80%,并对制备方法作出适应性调整,其余结构及条件均与实施例1相同,故在此不做赘述。

52.实施例8本实施例提供一种多孔碳化硅陶瓷晶体托及其制备方法,除了将陶瓷晶体托内部孔隙率的变化趋势改为:从所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率先减小后增加,且第一表面101至总厚度1/4处的平均孔隙率为80%,中央位置且占总厚度1/2部分的平均孔隙率为40%,第二表面102至总厚度1/4处的平均孔隙率为80%,并对制备方法作出适应性调整,其余结构及条件均与实施例1相同,故在此不做赘述。

53.实施例9本实施例提供一种多孔碳化硅陶瓷晶体托及其制备方法,除了将陶瓷晶体托内部孔隙率的变化趋势改为:从所述第一表面101至第二表面102,陶瓷晶体托内部的孔隙率先增加后减小,且第一表面101至总厚度1/4处的平均孔隙率为40%,中央位置且占总厚度1/2部分的平均孔隙率为80%,第二表面102至总厚度1/4处的平均孔隙率为40%,并对制备方法作出适应性调整,其余结构及条件均与实施例1相同,故在此不做赘述。

54.对比例1本对比例提供一种多孔碳化硅陶瓷晶体托及其制备方法,除了将陶瓷晶体托内部

的孔隙率改为均匀分布,且各处的孔隙率均为60%,并对制备方法作出适应性调整,其余结构及条件均与实施例1相同,故在此不做赘述。

55.对比例2本对比例提供一种碳化硅陶瓷晶体托及其制备方法,除了将陶瓷晶体托改为实心结构,并对制备方法作出适应性调整,其余结构及条件均与实施例1相同,故在此不做赘述。

56.应用例1本应用例应用实施例1提供的多孔碳化硅陶瓷晶体托生长碳化硅单晶,如图3所示,陶瓷晶体托100的第一表面101与石墨板200相连接,第二表面102与籽晶300相连接。

57.如图5所示,本应用例采用物理气相传输法(pvt)生长碳化硅晶体,利用感应线圈800加热,且感应线圈800在腔室900外;坩埚500内装有碳化硅粉料20,且腔室900具有一个抽气口和一个进气口。

58.具体地,石墨板200和陶瓷晶体托100连接,且陶瓷晶体托100表面的籽晶300与碳化硅粉料20相对。坩埚托600承托着坩埚500,可带动坩埚500旋转或在竖直方向上运动,且坩埚托600穿过腔室900的壁。坩埚500外侧包围有隔热箱700,且隔热箱700在腔室900内,腔室900外周设置有感应线圈800。感应线圈800是螺旋状的,电流频率为7khz,线圈是中空的,可通水冷却;通电的感应线圈800加热坩埚500中的碳化硅粉料20,使得碳化硅粉料20升华,在籽晶300的表面生长碳化硅单晶晶锭。

59.应用例2本应用例应用实施例2提供的多孔碳化硅陶瓷晶体托生长碳化硅多晶,如图4所示,陶瓷晶体托100的第一表面101与石墨板200相连接,在第二表面102上直接生长碳化硅晶体400。

60.如图6所示,本应用例采用物理气相传输法(pvt)生长碳化硅晶体,利用电阻加热器801加热;坩埚500内装有碳化硅粉料20,且腔室900具有一个抽气口和一个进气口。

61.具体地,石墨板200和陶瓷晶体托100连接,且陶瓷晶体托100与碳化硅粉料20相对。坩埚托600承托着坩埚500,可带动坩埚500旋转或在竖直方向上运动,且坩埚托600穿过腔室900的壁。坩埚500外侧设置有电阻加热器801,并被隔热箱700包围;所述电阻加热器801为石墨加热器,通电的石墨加热器加热坩埚500中的碳化硅粉料20,使得碳化硅粉料20升华,在陶瓷晶体托100的表面生长碳化硅多晶晶锭。

62.应用例3本应用例应用实施例3提供的多孔碳化硅陶瓷晶体托生长碳化硅单晶,如图3所示,陶瓷晶体托100的第一表面101与石墨板200相连接,第二表面102与籽晶300相连接。

63.如图7所示,本应用例采用溶液法(lpe)生长碳化硅晶体,利用感应线圈800加热;石墨坩埚500内装有助溶剂21,且腔室900具有一个抽气口和一个进气口。

64.具体地,晶体杆201和石墨板200连接,石墨板200和陶瓷晶体托100连接,且陶瓷晶体托100表面的籽晶300与助溶剂21相对,晶体杆201可旋转和在竖直方向上运动。坩埚托600承托着石墨坩埚500,可带动石墨坩埚500旋转或在竖直方向上运动,且晶体杆201与坩埚托600分别穿过腔室900的壁。石墨坩埚500外侧包围有隔热箱700,隔热箱700外周设置有感应线圈800。感应线圈800是螺旋状的,电流频率为5khz,线圈是中空的,可通水冷却;通电的感应线圈800将石墨坩埚500中的助溶剂21加热熔化,腔室900为晶体生长提供气氛环境,

在籽晶300的表面生长碳化硅单晶晶锭。

65.应用例4本应用例应用实施例4提供的多孔碳化硅陶瓷晶体托生长碳化硅多晶,如图4所示,陶瓷晶体托100的第一表面101与石墨板200相连接,在第二表面102上直接生长碳化硅晶体400。

66.如图8所示,本应用例采用溶液法(lpe)生长碳化硅晶体,利用电阻加热器801加热;石墨坩埚500内装有助溶剂21,且腔室900具有一个抽气口和一个进气口。

67.具体地,晶体杆201和石墨板200连接,石墨板200和陶瓷晶体托100连接,且陶瓷晶体托100与助溶剂21相对,晶体杆201可旋转和在竖直方向上运动。坩埚托600承托着石墨坩埚500,可带动石墨坩埚500旋转或在竖直方向上运动,且晶体杆201与坩埚托600分别穿过腔室900的壁。石墨坩埚500外侧设置有电阻加热器801,并被隔热箱700包围;所述电阻加热器801为石墨加热器,通电的石墨加热器将石墨坩埚500中的助溶剂21加热熔化,腔室900为晶体生长提供气氛环境,在陶瓷晶体托100的表面生长碳化硅多晶晶锭。

68.应用例5本应用例应用实施例5提供的多孔碳化硅陶瓷晶体托生长碳化硅单晶,如图3所示,陶瓷晶体托100的第一表面101与石墨板200相连接,第二表面102与籽晶300相连接。

69.如图9所示,本应用例采用高温化学气相沉积法(htcvd)生长碳化硅晶体,利用感应线圈800加热,腔室900具有一个抽气口和一个进气口。

70.具体地,晶体杆201和石墨板200连接,石墨板200底部连接陶瓷晶体托100,且陶瓷晶体托100表面的籽晶300与进气口相对。晶体杆201可旋转和在竖直方向上运动,且穿过腔室900的壁。反应室501材料为石墨,外侧包围有隔热箱700,隔热箱700在腔室900中,腔室900外周设置有感应线圈800。感应线圈800是螺旋状的,电流频率为7khz,线圈是中空的,可通水冷却;通电的感应线圈800将反应室501加热至晶体生长的温度。腔室900进气口充入反应气体硅烷和丙烷,反应气体在高温的反应室501中发生反应,在籽晶300的表面生长碳化硅单晶晶锭。

71.应用例6本应用例应用实施例6提供的多孔碳化硅陶瓷晶体托生长碳化硅多晶,如图4所示,陶瓷晶体托100的第一表面101与石墨板200相连接,在第二表面102上直接生长碳化硅晶体400。

72.如图10所示,本应用例采用高温化学气相沉积法(htcvd)生长碳化硅晶体,利用电阻加热器801加热,腔室900具有一个抽气口和一个进气口。

73.具体地,晶体杆201和石墨板200连接,石墨板200底部连接陶瓷晶体托100,晶体杆201可旋转和在竖直方向上运动,且穿过腔室900的壁。反应室501材料为石墨,外侧设置有电阻加热器801,并被隔热箱700包围;所述电阻加热器801为石墨加热器,通电的石墨加热器将反应室501加热至晶体生长的温度。腔室900进气口充入反应气体硅烷和丙烷,反应气体在高温的反应室501中发生反应,在陶瓷晶体托100的表面生长碳化硅多晶晶锭。

74.应用例7本应用例应用实施例7提供的多孔碳化硅陶瓷晶体托生长碳化硅单晶,具体装置结构及生长方法与应用例1相同,故在此不做赘述。

75.应用例8本应用例应用实施例8提供的多孔碳化硅陶瓷晶体托生长碳化硅单晶,具体装置结构及生长方法与应用例1相同,故在此不做赘述。

76.应用例9本应用例应用实施例9提供的多孔碳化硅陶瓷晶体托生长碳化硅单晶,具体装置结构及生长方法与应用例1相同,故在此不做赘述。

77.对比应用例1本对比应用例应用对比例1提供的多孔碳化硅陶瓷晶体托生长碳化硅单晶,具体装置结构及生长方法与应用例1相同,故在此不做赘述。

78.对比应用例2本对比应用例应用对比例2提供的碳化硅陶瓷晶体托生长碳化硅单晶,具体装置结构及生长方法与应用例1相同,故在此不做赘述。

79.应用例1-9与对比应用例1-2连续生长100块碳化硅晶体,结果显示:应用例1-9所得碳化硅晶体均未出现开裂现象,成品率接近于100%,而对比应用例1-2所得碳化硅晶体中的部分样品出现了开裂现象,且对比应用例1所得碳化硅晶体的成品率为95%,对比应用例2所得碳化硅晶体的成品率仅为90%。

80.由此可见,本发明通过设计立体镂空结构的碳化硅陶瓷晶体托,并进一步限定陶瓷晶体托内部的孔隙率呈现非均匀分布,使其用于生长碳化硅晶体时,在孔隙率高的区域变形大,在孔隙率低的区域变形小,充分吸收了碳化硅晶体在生长过程中因热失配所产生的应力,从而避免了晶体出现开裂现象,提升了所得碳化硅晶体的成品率。

81.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。