1.本发明涉及太阳能电池领域,尤其涉及一种设有局域层状电极的光伏电池及制备方法和电池组件。

背景技术:

2.目前,在太阳电池技术领域,影响其效率提高的主要因素是电子复合。而在整个电池结构中,由于硅原子排列的无序性,导致硅片表面存在大量悬挂键,悬挂键很容易捕获电子,增加电池表面复合。电极-半导体接触区域也较容易产生复合,因此高效太阳电池的金属化必须满足以下两个要求:有足够低的接触电阻、能保证充分的导电特性。

3.现有的太阳电池多数采用丝网印刷银浆、或银铝浆的方式在电池基体上制备金属电极,由于银的价格逐年攀升,导致太阳电池的价格也逐年攀升。采用更加便宜且导电性好的金属替换银电极的方案,并非众多光伏人才没有考虑过的问题。是因为采用丝网印刷后的栅线必须要经过热处理才能实现导电性能,而其他金属导电性好并且价格便宜的金属如铜、铝等,经过热处理后其金属电子与电池基体会发生严重的复合,导致电池效率大大降低。在不影响导电效率的同时,在电池基体上制备一种成本更低的金属电极是众多太阳电池厂家当下研究和攻克的主要方向。

技术实现要素:

4.本发明所要解决的技术问题在于克服上述现有技术之不足,提供一种设有局域层状电极的太阳电池及制备方法和太阳电池组件。

5.按照本发明提供的设有局域层状电极的太阳电池采用的主要技术方案为:包括电池基体和设在所述电池基体上的电极,所述电池基体的正面和/或背面设有所述电极;所述电池基体上开有电极槽,所述电极为层状电极;所述层状电极包括位于所述电极槽中的槽电极,所述槽电极从所述电极槽的底部向外依次包括集电膜和设在所述集电膜上的导电层;所述导电层伸出所述电极槽之外;所述集电膜为al、alti、alw中的至少一种或多种组合;所述集电膜的体积与所述导电层的体积之比为1:25-1:40000。

6.本发明提供的设有局域层状电极的太阳电池还采用如下附属技术方案:

7.所述导电层外侧还设有防蚀层。

8.所述防蚀层的中部与所述导电层接触,所述防蚀层的边缘与所述集电膜接触。

9.所述防蚀层为sn。

10.所述导电层为cu、al、sn中的任意一种或多种组合。

11.所述层状电极还包括桥电极,相邻的两个所述槽电极通过所述桥电极连通,所述桥电极位于所述电极槽之外。

12.所述桥电极与所述槽电极结构相同。

13.所述桥电极以及由其连通的两个槽电极为一体结构。

14.所述电池基体包括硅基体,所述硅基体的正面和背面至少有一侧设有掺杂层,所

述掺杂层外侧设有钝化减反层,所述钝化减反层上开设有所述电极槽,所述槽电极设在所述电极槽内并与所述掺杂层接触。

15.所述电极槽为条形槽、方形槽、圆形槽中的任意一种或多种。

16.电池基体为topcon电池基体、tbc电池基体、ibc电池基体中的任意一种。

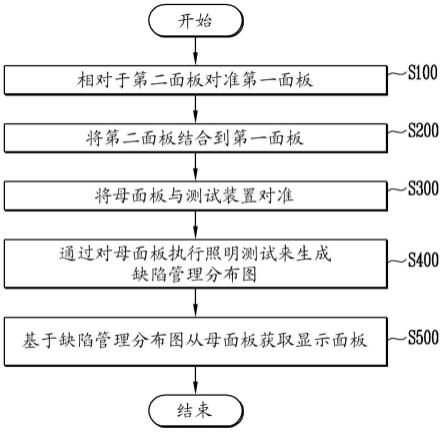

17.按照本发明提供的设有局域层状电极的太阳电池的制备方法采用的主要技术方案包括以下步骤:

18.s1、采用激光开槽设备在制备好的电池基体上开出电极槽;

19.s2、采用pvd方式在所述电池基体开有电极槽的一侧沉积集电膜,集电膜覆盖电池基体的一侧包括所述电极槽;

20.s3、采用丝网印刷方式或者喷墨的方式在所述集电膜上局域印刷导电金属浆料,导电金属浆料覆盖集电膜上对应的电极槽区域;

21.s4、采用丝网印刷方式或者喷墨的方式在所述导电金属浆料上印刷防蚀金属浆料,防蚀金属浆料覆盖所述导电金属浆料;

22.s5、进行热处理,使导电金属浆料成为导电层、防蚀金属浆料防蚀层,集电膜、导电层和防蚀层之间完成良好的金属接触,实现优良的导电性;所述集电膜的体积与所述导电层的体积之比为1:25-1:40000;

23.s6、采用刻蚀剂将未被防蚀层覆盖的集电膜刻蚀去除,完成层状电极的制备。

24.本发明提供的设有局域层状电极的太阳电池的制备方法还采用如下附属技术方案:

25.所述集电膜为al、alti、alw中的至少一种或多种组合;所述导电金属浆料为cu浆料、al浆料中的任意一种或两种组合;所述防蚀金属浆料为sn浆料。

26.按照发明提供的太阳电池组件采用的主要技术方案为:所述太阳电池组件从上之下依次包括透光保护层、第一封装胶膜、电池串、第二封装胶膜和光伏背板;通过将所述透光保护层、第一封装胶膜、电池串、第二封装胶膜和光伏背板进行高温高压真空热压成型,形成所述太阳电池组件,所述电池串包括多个导电连接的电池片,所述电池片包括电池基体和设在所述电池基体上的电极,所述电池基体的正面和/或背面设有所述电极;所述电池基体上开有电极槽,所述电极为层状电极;所述层状电极包括位于所述电极槽中的槽电极,所述槽电极从所述电极槽的底部向外依次包括集电膜和设在所述集电膜上的导电层;所述导电层伸出所述电极槽之外;所述集电膜为al、alti、alw中的至少一种或多种组合;所述集电膜的体积与所述导电层的体积之比为1:25-1:40000。

27.按照发明提供的设有局域层状电极的太阳电池与现有技术相比具有如下优点:本发明中的电极采用上述层状电极,与电极槽最接近的集电膜为al、alti、alw中的至少一种或多种组合,al或alti或alw膜具有良好的集电效果,并且经过热处理后,al或alti或alw膜与电池基片中的掺杂层之间不会产生严重的金属复合而影响电池效率;同时由于集电膜的隔离,导电层可以采用相对于银更加便宜、且导电性优良的金属;本发明采用上述层状电极替代现有技术中直接在电池基体上的银电极相比,电池效率更高且成本更加低廉。

28.按照发明提供的设有局域层状电极的太阳电池的制备方法与现有技术相比具有如下优点:本发明中的层状电极采用上述制备工艺,集电膜采用pvd沉积的方法,可以将集电膜作为薄膜状结构,在热处理的过程中既可以有效的阻隔导电层金属与电池基体复合,

又不会妨碍层状电极的整体导电性;同时导电层和防蚀层采用丝网印刷的工艺,技术成熟、操作方便效率高。

29.按照发明提供的太阳电池组件与现有技术相比具有如下优点:本发明中的电极采用上述层状电极,与电极槽最接近的集电膜为al、alti、alw中的至少一种或多种组合,al或alti或alw膜具有良好的集电效果,并且经过热处理后,al或alti或alw膜与电池基片中的掺杂层之间不会产生严重的金属复合而影响电池效率;同时由于集电膜的隔离,导电层可以采用相对于银更加便宜、且导电性优良的金属;本发明采用上述层状电极替代现有技术中直接在电池基体上的银电极相比,电池效率更高且成本更加低廉。

附图说明

30.图1是本发明实施例一中电池基体的结构示意图。

31.图2是本发明实施例一中电池基体上开设电极槽之后的结构示意图。

32.图3是本发明实施例一中电池基体上开设电极槽之后的背面结构示意图。

33.图4是本发明实施例一中电池基体上沉积集电膜之后的结构示意图。

34.图5是本发明实施例一中电池基体上沉积集电膜之后的背面结构示意图。

35.图6是本发明实施例一中电池基体上设置导电层之后的结构示意图。

36.图7是本发明实施例一中电池基体上设置导电层之后的背面结构示意图。

37.图8是本发明实施例二中未刻蚀多余的集电膜之前的结构示意图。

38.图9是本发明实施例二中设置层状电极之后的电池的结构示意图。

39.图10是本发明实施例二中设置层状电极之后的电池背面结构示意图。

具体实施方式

40.实施例一

41.参见图1至图7,按照发明提供的设有局域层状电极的太阳电池实施例,包括电池基体1和设在所述电池基体1上的电极,所述电池基体1的正面和/或背面设有所述电极,本实施例优选在所述电池基体1的背面设有所述电极;所述电池基体1上开有电极槽161,所述电极为层状电极;所述层状电极包括位于所述电极槽161中的槽电极2,所述槽电极2从所述电极槽161的底部向外依次包括集电膜21和设在所述集电膜21上的导电层22;所述导电层22伸出所述电极槽161之外;所述集电膜21为al、alti、alw中的至少一种或多种组合,本实施例优选为al膜;所述集电膜21的体积与所述导电层22的体积之比为1:25-1:40000,本实施例优选为1:580。本发明中的电极采用上述层状电极,与电极槽161最接近的集电膜21为al膜,al膜具有良好的集电效果,并且经过热处理后,al膜与电极槽161之间不会产生严重的金属复合而影响电池效率;同时由于集电膜21的隔离,导电层22可以采用相对于银更加便宜、且导电性优良的金属;本发明采用上述层状电极替代现有技术中直接在电池基体1上的银电极相比,电池效率更高且成本更加低廉。

42.参见图6和图7,根据发明上述的实施例,所述导电层22为cu、al、sn中的任意一种或多种组合。本实施例优选采用cu作为导电层22。cu的导电性能优良,并且其成本相对于银更加便宜,有助于降低太阳电池中的电极成本。

43.参见图6和图7,根据发明上述的实施例,所述层状电极还包括桥电极3,相邻的两

个所述槽电极2通过所述桥电极3连通,所述桥电极3位于所述电极槽161之外。桥电极3的设置可以将相邻的两个电极槽161内的槽电极2连通,便于电流的收集。尤其是采用丝网印刷工艺制备导电层22时,非常适于该种结构的层状电极。

44.参见图6和图7,根据发明上述的实施例,所述桥电极3与所述槽电极2结构相同。所述桥电极3以及由其连通的两个槽电极2为一体结构。可以将桥电极3以及与其连接的槽电极2在同一工艺流程中完成制备,生产效率高,层状电极一体性好,导电性好。

45.参见图1至图6,根据发明上述的实施例,所述电池基体1包括硅基体11,所述硅基体11的正面和背面至少有一侧设有掺杂层15,本实施例优选在硅基体11的背面设有掺杂层15;所述掺杂层15外侧设有钝化减反层,所述钝化减反层上开设有所述电极槽161,所述槽电极2设在所述电极槽161内并与所述掺杂层15接触。槽电极2与掺杂层15接触,将太阳电池中产生的电子收集并导出。在硅基体11上进行掺杂处理和制备钝化减反层为现有技术中较为成熟的技术,此处不再详细赘述。

46.参见图2至图7,根据发明上述的实施例,所述电极槽161为条形槽、方形槽、圆形槽中的任意一种或多种。本实施例优选采用圆形槽。开槽方便,漏点风险低。

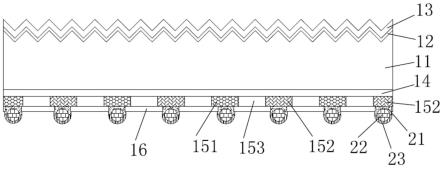

47.参见图1至图7,根据发明上述的实施例,电池基体1为topcon电池基体、tbc电池基体、ibc电池基体中的任意一种。本实施例中的电池基体1优选采用tbc电池基体。上述电池基体1的具体结构为现有技术中较为成熟的技术,此处不再详细赘述。所述tbc电池基体包括硅基体11,所述硅基体11的正面设有前表场12、设在所述前表场12上的前钝化减反层13;所述硅基体11的背面设有隧穿氧化层14、设在所述隧穿氧化层14底表面的掺杂层15设在所述掺杂层15底表面的后钝化减反膜16,所述掺杂层15包括局域p 掺杂部151、本征多晶硅部153和局域n 掺杂部152,所述局域p 掺杂部151和所述局域n 掺杂部152位于所述本征多晶硅部153两侧。本实施例中在后钝化减反膜16上开设电极槽161,一部分电极槽161与所述局域p 掺杂部151相对,另一部分电极槽161与所述局域n 掺杂部152相对;所述槽电极2设在所述电极槽161内,一部分所述槽电极2与所述局域p 掺杂部151接触,另一部分所述层状电极与所述局域n 掺杂部152接触。

48.实施例二

49.参见图8至图10,本实施例与上述实施例一结构大致相同,只是在实施例一上的导电层22上增加了一层防蚀层23。所述导电层22外侧还设有防蚀层23。由于集电膜21多采用pvd沉积而成,使得集电膜21制备时会整面覆盖电池的一侧,由于集电膜21的透光性层,尤其是上述层状电极设在电池基体1的正面或者双面发电电池的背面时,为不影响电池的透光性,需要将层状电极之外的集电膜21刻蚀并除去,而刻蚀集电膜21的刻蚀剂往往会对层状电极中导电层22造成腐蚀,从而影响电极的导电性能,本实施例通过在导电层22外侧设置防蚀层23将导电层22覆盖,可以有效避免刻蚀过程中的刻蚀剂对导电层22的损伤,大大提高了层状电极的可靠性和耐用性;同时防蚀层23还可以用于电池串连接过程中的焊接料,有助于提高了电池组件的生产效率。

50.参见图8至图10,根据发明上述的实施例,所述防蚀层23的中部与所述导电层22接触,所述防蚀层23的边缘与所述集电膜21接触。即导电层22被所述集电膜21和所述防蚀层23包覆在中部,制备工艺简单、导电层22的导电性较好,其厚度大于集电膜21的厚度和防蚀层23的厚度。

51.参见图8至图10,根据发明上述的实施例,所述防蚀层23为sn。能够满足防蚀层23性能的各项要求,并且价格便宜,不会导致电极成本的大量增加。层不易被刻蚀al膜的刻蚀剂腐蚀,并且是优良的焊接材料。

52.实施例三

53.参见图1至图10本实施例为上述实施例二中设有局域层状电极的太阳电池制备工艺,包括以下步骤:

54.s1、采用激光开槽设备在制备好的tbc电池基体背面的后钝化减反膜16上开出电极槽161,参见图2和图3;

55.s2、采用pvd方式在tbc电池基体1背面整面沉积al膜,al膜覆盖tbc电池基体1整个背面包括电极槽161,参见图4和图5;

56.s3、采用丝网印刷方式在所述al膜上局域印刷cu金属浆料,cu金属浆料覆盖al膜上对应的电极槽161区域;参见图6和图7;

57.s4、采用丝网印刷方式在所述cu金属浆料上印刷sn金属浆料,sn金属浆料覆盖所述cu金属浆料,参见图8;

58.s5、进行热处理,使cu金属浆料成为cu层、sn金属浆料sn层,al膜、cu层和sn层之间完成良好的金属接触,实现优良的导电性;所述al膜的体积与所述cu层的体积之比为1:25-1:40000;本实施例优选为1:580。

59.s6、采用含有碱和双氧水的混合溶液将未被s4中sn层覆盖的al膜刻蚀去除,完成层状电极的制备,参见图9和图10。

60.上述s1中的tbc电池基体1的制备工艺为现有技术中较为成熟的技术此处不再详细赘述。

61.上述s2中的pvd方式为:所述pvd方式为磁控溅射方法或热蒸发方法,本实施例优选采用磁控溅射方法的方法,所述磁控溅射中,腔室反应气压不小于1pa,沉积温度100~300℃;所述热蒸发中,腔室反应气压不小于1

×

10-4

pa,沉积温度100~300℃。

62.上述s5中的热处理可以采用现有技术中的多种热处理方式,例如:使用链式高温炉进行热处理,峰值温度为250-600℃,处理时间为1毫秒-5分钟。本实施例优选为30秒。

63.本发明中的层状电极采用上述制备工艺,集电膜21采用pvd沉积的方法,可以将集电膜21作为薄膜状结构,在热处理的过程中既可以有效的阻隔导电层22金属与电池基体11复合,又不会妨碍层状电极的整体导电性;同时导电层22和防蚀层23采用丝网印刷的工艺,技术成熟、操作方便效率高。

64.实施例四

65.按照发明提供的太阳电池组件实施例,所述太阳电池组件从上之下依次包括透光保护层、第一封装胶膜、电池串、第二封装胶膜和光伏背板;通过将所述透光保护层、第一封装胶膜、电池串、第二封装胶膜和光伏背板进行高温高压真空热压成型,形成所述太阳电池组件,所述电池串包括多个导电连接的电池片。上述透光保护层、第一封装胶膜、第二封装胶膜和光伏背板,均为现有技术中较为成熟的技术此处不再详细赘述。本实施例所述的电池片为上述实施例一、实施例二、实施例三中任意一个实施例所述的电池片。本发明中的电极采用上述层状电极,与电极槽161最接近的集电膜21为al膜,al膜具有良好的集电效果,并且经过热处理后,al膜与电极槽161之间不会产生严重的金属复合而影响电池效率;同时

由于集电膜21的隔离,导电层22可以采用相对于银更加便宜、且导电性优良的金属;本发明采用上述层状电极替代现有技术中直接在电池基体1上的银电极相比,电池效率更高且成本更加低廉。

66.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行变化,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。