1.本发明涉及电池分选领域,尤其涉及一种具有检测功能的锂电池分选装置。

背景技术:

2.现有中国专利:锂电池老化分选机及其检测方法(cn112058711a),该锂电池老化分选机可实现自动上料、自动检测、自动老化和自动分拣收料等过程,物料在全程检测过程中,无需人工协助作业,人工成本低,检测效率高;现有设备对圆柱形锂电池的电压进行批量检测时,为了避免压坏锂电池的同时提供足够的挤压力,通常会将检测用触头进行可伸缩弹力设置,当两个伸缩弹力触头从两端将锂电池压紧检测时,每个触头上的弹力无法完全保持一致,导致检测完成锂电池会出现轴线方向上的偏移,为了防止出现卡料现象,分选槽宽度刚好大于锂电池长度,进而导致后续分选过程中锂电池会撞击分选槽边缘,使锂电池下落至分选槽中后出现不同角度的偏移,进而出现卡料现象,提高人工取料的难度,降低效率。

技术实现要素:

3.为了克服由于现有设备每个触头上的弹力无法完全保持一致,导致检测完成锂电池会出现轴线方向上的偏移,导致后续分选过程中锂电池会撞击分选槽边缘,出现卡料现象的缺点,本发明提供一种具有检测功能的锂电池分选装置。

4.本发明的技术方案是:一种具有检测功能的锂电池分选装置,包括有第一支撑架、底板、第二支撑架、第三支撑架、第一支撑板、拨板、插销杆、绳索、转移组件、检测组件和分选组件;两个第一支撑架上侧之间固接有一个底板;底板上侧左部固接有第二支撑架;底板上侧左部固接有两个第三支撑架,并且两个第三支撑架均位于第二支撑架外侧;第一支撑架上侧右部固接有第一支撑板;第二支撑架上侧左部连接有用于对锂电池进行批量摆料的转移组件;两个第三支撑架均与转移组件相连接;转移组件中部连接有拨板;通过拨板和转移组件相配合在取料的同时对锂电池进行正位;第二支撑架上侧右侧连接有用于对锂电池进行保护式电压检测的检测组件;检测组件前侧和后侧均连接有五个插销杆;通过插销杆与检测组件相配合对检测后出现偏移的锂电池进行正位;第一支撑板上侧连接有用于对锂电池进行分选的分选组件;分选组件上侧连接有十个绳索;通过分选组件和绳索相配合对卡死的锂电池进行无触碰快速取出。

5.作为上述方案的改进,第一支撑板右侧等距开设有五个第一通透槽,底板右侧开设有第二通透槽,并且第二通透槽位于第一通透槽下方。

6.作为上述方案的改进,转移组件包括有连接板、电动传送带、第一挡板、第一电动滑轨、第一电动滑块、第一联动板、第二电动滑轨、第二电动滑块和抓取单元;第二支撑架上侧左部固接有两个连接板;两个连接板之间安装有电动传送带;两个连接板之间固接有第一挡板,并且第一挡板位于电动传送带上方右部;两个第三支撑架顶部下侧均固接有一个第一电动滑轨;两个第一电动滑轨上均滑动连接有一个第一电动滑块;两个第一电动滑块

之间固接有第一联动板;第一联动板下侧固接有第二电动滑轨;第二电动滑轨上滑动连接有第二电动滑块;第二电动滑块下侧连接有抓取单元。

7.作为上述方案的改进,抓取单元包括有第二联动板、伸缩气缸、第一联动块、电磁铁和第一弹簧;第二电动滑块下侧固接有第二联动板;第二联动板前侧固接有伸缩气缸;伸缩气缸的伸缩端固接有第一联动块;第一联动块下侧等距开设有五个圆弧凹槽;第一联动块下侧等距固接有五个电磁铁;第一联动块左侧与拨板滑动连接;拨板上侧固接有两个第一弹簧;两个第一弹簧下端均与第一联动块固接。

8.作为上述方案的改进,检测组件包括有第二支撑板、联动架、第一滑杆、触头、联动环、第二弹簧、切换单元和驱动单元;第二支撑架上侧右部固接有第二支撑板;第二支撑板上侧中部等距开设有五个定位槽;第二支撑板上侧前部和上侧后部均滑动连接有一个联动架;两个联动架上均等距滑动连接有五个第一滑杆;位于前方的五个第一滑杆的后端均固接有一个触头;位于后方的五个第一滑杆的前端也均固接有一个触头;位于前方的五个第一滑杆的前侧均固接有一个联动环;位于后方的五个第一滑杆的后侧也均固接有一个联动环;十个第一滑杆上均套设有一个第二弹簧,第二弹簧的一端与相邻的联动环固接,第二弹簧的另一端与相邻的联动架固接;两个联动架上侧均连接有一个切换单元;两个联动架之间连接有两个驱动单元,驱动单元用于带动联动架运动。

9.作为上述方案的改进,第一滑杆靠近相邻触头的一侧开设有固定孔。

10.作为上述方案的改进,位于前方的切换单元包括有电动推杆和第三联动板;位于前方的联动架上侧固接有两个电动推杆;两个电动推杆的伸缩端之间固接有一个第三联动板;第三联动板与相邻的插销杆固接;若干个插销杆均与相邻的联动架滑动连接。

11.作为上述方案的改进,分选组件包括有第四支撑架、收集单元和取料单元;第一支撑板上侧左部固接有第四支撑架;第一支撑板上侧右部连接有五个收集单元;第四支撑架上侧连接有五个取料单元;五个取料单元分别与相邻的收集单元相连接。

12.作为上述方案的改进,位于最前方的收集单元包括有侧板、第二挡板、手柄、第二连接块、圆杆、l形板和弹力珠;第一支撑板上侧前部固接有两个侧板;两个侧板右侧之间滑动连接有第二挡板;第二挡板右侧中部固接有手柄;两个侧板右侧上部之间固接有第二连接块;第二连接块上侧中部固接有圆杆;第二连接块上滑动连接有l形板;l形板与圆杆滑动连接;圆杆上侧安装有弹力珠。

13.作为上述方案的改进,位于最前方的取料单元包括有弹力收线器、限位块、第二联动块、第二滑杆、拨架和握把;第四支撑架上侧前部固接有两个弹力收线器;弹力收线器与相邻的绳索固接;两个侧板上侧左部均固接有一个限位块;位于前方的两个绳索分别滑动式穿过相邻的限位块;两个侧板之间滑动连接有第二联动块;位于前方的两个绳索分别固定式穿过相邻的第二联动块;第二联动块左侧固接有两个第二滑杆;两个第二滑杆分别与相邻的侧板滑动连接;两个第二滑杆左侧之间固接有拨架;位于前方的两个绳索均滑动式穿过第二连接块;位于前方的两个绳索的右端之间固接有一个握把;握把与第二连接块相接触。

14.本发明具有如下优点:检测时,通过触头夹紧锂电池两端进行电压检测,通过第二弹簧使触头对锂电池施加足够的压紧力,且不会压坏锂电池,提供保护效果的同时避免因接触不足而导致检测结果出现误差的问题,同时,通过插销杆将触头固定,再通过触头对检

测完成后的锂电池进行正位,避免了现有技术中检测完成后锂电池因出现偏移而导致的诸多问题;分选时,人工只需拉动绳索即可使拨架将卡死的锂电池拨入至外置收纳箱中,无需人工将卡死的锂电池逐个拿出,提高效率的同时避免了因触碰锂电池而产生静电的问题,并且拨动过程中两个绳索右部始终位于两个侧板间隙上方中部,对锂电池进行限位阻挡,避免锂电池脱离两个侧板;还实现了批量摆料,利于对锂电池进行批量检测,提高效率,且在取料的同时通过拨板对锂电池推合正位,避免因锂电池之间存在间隙而影响取料和摆料操作。

附图说明

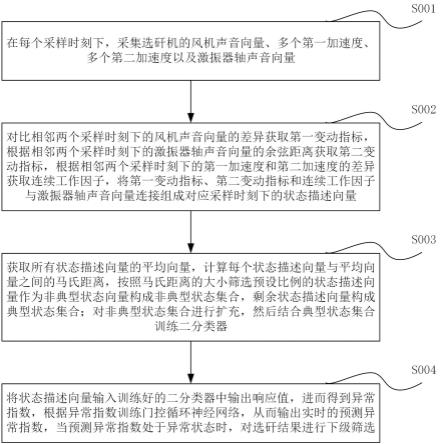

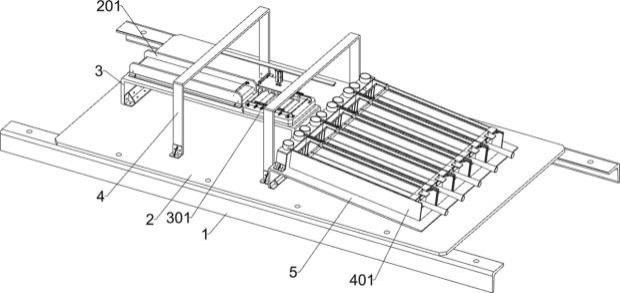

15.图1是本发明具有检测功能的锂电池分选装置的第一种结构示意图;图2是本发明具有检测功能的锂电池分选装置的第二种结构示意图;图3是本发明转移组件的结构示意图;图4是本发明检测组件的前视图;图5是本发明检测组件部分结构的俯视图;图6是本发明检测组件的第一种部分结构示意图;图7是本发明检测组件的第二种部分结构示意图;图8是本发明分选组件的第一种部分结构示意图;图9是本发明分选组件的第二种部分结构示意图;图10是本发明分选组件的第三种部分结构示意图;图11是本发明分选组件的第四种部分结构示意图;图12是本发明分选组件的第五种部分结构示意图;图13是本发明具有检测功能的锂电池分选装置部分结构的仰视图。

16.以上附图中:1-第一支撑架,2-底板,3-第二支撑架,4-第三支撑架,5-第一支撑板,201-连接板,202-电动传送带,203-第一挡板,204-第一电动滑轨,205-第一电动滑块,206-第一联动板,207-第二电动滑轨,208-第二电动滑块,209-第二联动板,2010-伸缩气缸,2011-第一联动块,2012-电磁铁,2013-拨板,2014-第一弹簧,301-第二支撑板,302-联动架,303-第一滑杆,304-触头,305-联动环,306-第二弹簧,307-电动推杆,308-第三联动板,309-插销杆,3010-第一连接块,3011-双向丝杆,3012-电机,401-侧板,402-第二挡板,403-手柄,404-第二连接块,405-圆杆,406-l形板,407-弹力珠,408-第四支撑架,409-弹力收线器,4010-绳索,4011-限位块,4012-第二联动块,4013-第二滑杆,4014-拨架,4015-握把,91-第一通透槽,92-第二通透槽。

具体实施方式

17.下面结合附图和实施例对本发明作进一步的说明。

18.实施例1一种具有检测功能的锂电池分选装置,如图1-7所示,包括有第一支撑架1、底板2、第二支撑架3、第三支撑架4、第一支撑板5、拨板2013、插销杆309、绳索4010、转移组件、检测组件和分选组件;两个第一支撑架1上侧之间螺栓连接有一个底板2;底板2上侧左部螺栓连

接有第二支撑架3;底板2上侧左部螺栓连接有两个第三支撑架4,并且两个第三支撑架4均位于第二支撑架3外侧;第一支撑架1上侧右部螺栓连接有第一支撑板5;第二支撑架3上侧左部连接有转移组件;两个第三支撑架4均与转移组件相连接;转移组件中部连接有拨板2013;拨板2013下侧设置有橡胶条;第二支撑架3上侧右侧连接有检测组件;检测组件前侧和后侧均连接有五个插销杆309;第一支撑板5上侧连接有的分选组件;分选组件上侧连接有十个绳索4010。

19.第一支撑板5右侧等距开设有五个第一通透槽91,底板2右侧开设有第二通透槽92,并且第二通透槽92位于第一通透槽91下方。

20.转移组件包括有连接板201、电动传送带202、第一挡板203、第一电动滑轨204、第一电动滑块205、第一联动板206、第二电动滑轨207、第二电动滑块208和抓取单元;第二支撑架3上侧左部螺栓连接有两个连接板201;两个连接板201之间安装有电动传送带202;两个连接板201之间螺栓连接有第一挡板203,并且第一挡板203位于电动传送带202上方右部;两个第三支撑架4顶部下侧均固接有一个第一电动滑轨204;两个第一电动滑轨204上均滑动连接有一个第一电动滑块205;两个第一电动滑块205之间固接有第一联动板206;第一联动板206下侧固接有第二电动滑轨207;第二电动滑轨207上滑动连接有第二电动滑块208;第二电动滑块208下侧连接有抓取单元。

21.抓取单元包括有第二联动板209、伸缩气缸2010、第一联动块2011、电磁铁2012和第一弹簧2014;第二电动滑块208下侧固接有第二联动板209;第二联动板209前侧螺栓连接有伸缩气缸2010;伸缩气缸2010的伸缩端固接有第一联动块2011;第一联动块2011下侧等距开设有五个圆弧凹槽;第一联动块2011下侧等距固接有五个电磁铁2012;第一联动块2011左侧与拨板2013滑动连接;拨板2013上侧焊接有两个第一弹簧2014;两个第一弹簧2014下端均与第一联动块2011焊接。

22.检测组件包括有第二支撑板301、联动架302、第一滑杆303、触头304、联动环305、第二弹簧306、切换单元和驱动单元;第二支撑架3上侧右部螺栓连接有第二支撑板301;第二支撑板301上侧中部等距开设有五个定位槽;第二支撑板301上侧前部和上侧后部均滑动连接有一个联动架302;两个联动架302上均等距滑动连接有五个第一滑杆303;位于前方的五个第一滑杆303的后端均固接有一个触头304;位于后方的五个第一滑杆303的前端也均固接有一个触头304;第一滑杆303靠近相邻触头304的一侧开设有固定孔;位于前方的五个第一滑杆303的前侧均固接有一个联动环305;位于后方的五个第一滑杆303的后侧也均固接有一个联动环305;十个第一滑杆303上均套设有一个第二弹簧306,第二弹簧306的一端与相邻的联动环305焊接,第二弹簧306的另一端与相邻的联动架302固接;两个联动架302上侧均连接有一个切换单元;两个联动架302之间连接有两个驱动单元,驱动单元用于带动联动架302运动。

23.位于前方的切换单元包括有电动推杆307和第三联动板308;位于前方的联动架302上侧固接有两个电动推杆307;两个电动推杆307的伸缩端之间固接有一个第三联动板308;第三联动板308与相邻的插销杆309固接;插销杆309下侧面边缘开设有倒角;若干个插销杆309均与相邻的联动架302滑动连接。

24.驱动单元包括有第一连接块3010、双向丝杆3011和电机3012;第二支撑板301上侧左部和上侧右部均螺栓连接有一个第一连接块3010;每前后相邻的第一连接块3010之间均

转动连接有一个双向丝杆3011;位于前方的两个第一连接块3010的前侧均固接有一个电机3012;两个电机3012的输出轴分别与相邻的双向丝杆3011固接;两个双向丝杆3011分别与两个联动架302旋接。

25.准备工作时,通过外置下料机将圆柱形锂电池放入至电动传送带202上侧,且锂电池两端分别靠近两个连接板201的相向侧,然后电动传送带202带动锂电池向右运动接触第一挡板203,第一挡板203对锂电池进行阻挡,使得锂电池逐个排列在第一挡板203左方,然后第二电动滑块208在第二电动滑轨207上向左滑动,第二电动滑块208带动其上的零件向左运动,使第一联动块2011运动至电动传送带202右侧上方,并且拨板2013运动至从右至左第五个锂电池的上方左侧,然后伸缩气缸2010带动第一联动块2011向下运动,第一联动块2011带动拨板2013向下运动,拨板2013向下运动接触从右至左第五个锂电池的左侧弧面,使得第一联动块2011继续向下运动推动从右至左第五个锂电池向右运动,从而使得最右方的五个锂电池紧密排列在第一挡板203左侧,消除五个锂电池之间的间隙,进而使得五个电磁铁2012和五个锂电池一一对齐,然后第一联动块2011带动五个电磁铁2012向下运动,使得五个电磁铁2012分别接触其下方的锂电池,然后电磁铁2012通过磁力将锂电池吸紧,此过程中,拨板2013向下运动接触电动传送带202,电动传送带202对拨板2013进行阻挡,使拨板2013相对于第一联动块2011向上滑动,并对第一弹簧2014进行拉伸,然后伸缩气缸2010带动第一联动块2011向上运动,第一弹簧2014回弹带动拨板2013运动回原位,然后第二电动滑块208向左运动,使电磁铁2012带动锂电池运动至第二支撑板301上方,然后伸缩气缸2010带动第一联动块2011向下运动,使得五个电磁铁2012分别将五个锂电池放入至第二支撑板301的五个定位槽中,然后电磁铁2012停止吸紧锂电池,伸缩气缸2010带动第一联动块2011向上运动回原位,第一联动块2011带动电磁铁2012远离锂电池,使用时实现了批量摆料,利于对锂电池进行批量检测,提高效率,且在取料的同时通过拨板2013对锂电池推合正位,避免因锂电池之间存在间隙而影响取料和摆料操作;当将锂电池放入至第二支撑板301的五个定位槽中后,启动电机3012,电机3012带动双向丝杆3011转动,双向丝杆3011带动两个联动架302相向运动,联动架302带动其上的零件运动,使得触头304接触锂电池端面,然后联动架302继续运动,触头304被锂电池阻挡,使联动架302在第一滑杆303上向锂电池滑动,并且对联动环305上的第二弹簧306进行拉伸,通过第二弹簧306的弹力将触头304压紧在锂电池端面,避免损坏锂电池的同时对其端面提供足够的压力,然后通过前后相邻的两个触头304对其之间的锂电池进行放电检测,测得锂电池的电压值,根据电压值将锂电池分为五个级别,然后电机3012带动双向丝杆3011反转,使联动架302带动其上的零件运动回原位,第二弹簧306回弹带动第一滑杆303运动回原位,然后电动推杆307带动第三联动板308向下运动,第三联动板308带动插销杆309向下运动,使插销杆309插入至第一滑杆303上的固定孔中,将第一滑杆303固定在联动架302上,然后电机3012带动双向丝杆3011正转,使联动架302带动其上的零件向锂电池运动,此过程中触头304相对于同一侧的联动架302无法运动,从而使得前后相邻的触头304将锂电池推动至第二支撑板301中间位置,将偏移的锂电池重新定位至第二支撑板301中部,然后电机3012带动双向丝杆3011反转,使触头304运动回原位,关闭电机3012,使用时通过触头304夹紧锂电池两端进行电压检测,通过第二弹簧306使触头304对锂电池施加足够的压紧力,且不会压坏锂电池,提供保护效果的同时避免因接触不足而导致检测结果出现误差的问题,同时,通过插销杆309将触头304固定,再通

过触头304对检测完成后的锂电池进行正位,避免了现有技术中检测完成后锂电池因出现偏移而导致的诸多问题。

26.实施例2在实施例1的基础上,如图1-2和图8-13所示,分选组件包括有第四支撑架408、收集单元和取料单元;第一支撑板5上侧左部螺栓连接有第四支撑架408;第一支撑板5上侧右部连接有五个收集单元;第四支撑架408上侧连接有五个取料单元;五个取料单元分别与相邻的收集单元相连接。

27.位于最前方的收集单元包括有侧板401、第二挡板402、手柄403、第二连接块404、圆杆405、l形板406和弹力珠407;第一支撑板5上侧前部焊接有两个侧板401;两个侧板401右侧之间滑动连接有第二挡板402;第二挡板402右侧中部焊接有手柄403;两个侧板401右侧上部之间焊接有第二连接块404;第二连接块404上侧中部焊接有圆杆405;第二连接块404上滑动连接有l形板406;l形板406与圆杆405滑动连接;圆杆405上侧安装有弹力珠407。

28.位于最前方的取料单元包括有弹力收线器409、限位块4011、第二联动块4012、第二滑杆4013、拨架4014和握把4015;第四支撑架408上侧前部固接有两个弹力收线器409;弹力收线器409与相邻的绳索4010固接;两个侧板401上侧左部均焊接有一个限位块4011;位于前方的两个绳索4010分别滑动式穿过相邻的限位块4011;两个侧板401之间滑动连接有第二联动块4012;位于前方的两个绳索4010分别固定式穿过相邻的第二联动块4012;第二联动块4012左侧焊接有两个第二滑杆4013;两个第二滑杆4013分别与相邻的侧板401滑动连接;两个第二滑杆4013左侧之间焊接有拨架4014;位于前方的两个绳索4010均滑动式穿过第二连接块404;位于前方的两个绳索4010的右端之间固接有一个握把4015;握把4015与第二连接块404相接触。

29.检测完成后,伸缩气缸2010带动第一联动块2011向下运动,使电磁铁2012向下运动接触锂电池,然后伸缩气缸2010带动第一联动块2011向上运动,使锂电池远离第二支撑板301,然后第二电动滑块208带动第二联动板209向右运动,第二联动板209带动伸缩气缸2010向右运动,使得锂电池运动至第二联动块4012和拨架4014间隙中部的上方位置,然后第一电动滑块205在第一电动滑轨204上向前或向后移动,第一电动滑块205带动第一联动板206向前或向后移动,第一联动板206带动其上的零件运动,从而使得电磁铁2012带动锂电池向前或向后运动,根据测得锂电池的电压级别,将锂电池输送至对应的收集单元上方,然后电磁铁2012停止吸紧锂电池,锂电池从第二联动块4012和拨架4014间隙中部下落至两个侧板401之间,然后斜向下滚动接触第二挡板402,完成分选工序;当两个侧板401之间收集的锂电池相对较多时,人工将外置收纳箱放置于第二通透槽92下方,然后拨动l形板406向上运动,l形板406在圆杆405上滑动,并卡入至弹力珠407外侧,使l形板406远离第二挡板402,然后人工拉动手柄403向右运动,手柄403带动第二挡板402向运动至第一通透槽91右方,然后两个侧板401之间的锂电池从第一通透槽91和第二通透槽92滚落至外置收纳箱中,完成取料操作,若部分锂电池卡死在两个侧板401之间,此时人工拉动握把4015向右运动,握把4015带动绳索4010向右运动,绳索4010拉动第二联动块4012向右运动,第二联动块4012带动第二滑杆4013向右运动,第二滑杆4013带动拨架4014向右运动,拨架4014拨动锂电池向右运动,从而将锂电池快速拨松,使锂电池滚落至外置收纳箱中,此过程中两个绳索4010右部始终位于两个侧板401间隙上方中部,对锂电池进行限位阻挡,避免锂电池脱离两

个侧板401,取料完成后,人工松开弹力收线器409自动将绳索4010收回原位,绳索4010带动第二联动块4012运动回原位,第二联动块4012带动其上的零件运动回原位,使用时人工只需拉动绳索4010即可使拨架4014将卡死的锂电池拨入至外置收纳箱中,无需人工将卡死的锂电池逐个拿出,提高效率的同时避免了因触碰锂电池而产生静电的问题,并且拨动过程中两个绳索4010右部始终位于两个侧板401间隙上方中部,对锂电池进行限位阻挡,避免锂电池脱离两个侧板401。

30.尽管已经仅相对于有限数量的实施方式描述了本公开,但是受益于本公开的本领域技术人员将理解,在不脱离本发明的范围的情况下,可以设计各种其他实施方式。因此,本发明的范围应仅由所附权利要求限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。