1.本技术涉及二次电池用电极及其制造方法,尤其涉及对于锂离子电池等非水电解质二次电池而言适合的电极及其制造方法。

背景技术:

2.锂离子电池等非水电解质二次电池的电极一般通过将包含活性物质、粘结材料等的电极复合材料浆料涂布于作为金属箔的芯材的表面的湿式法来制造。该情况下,需要使涂膜中包含的溶剂挥发去除的干燥工序,另外,具有在涂膜的干燥中容易出现粘结材料发生移动的迁移这一课题。若发生粘结材料的迁移,则与涂膜(电极复合材料层)的芯材侧相比,表面侧的粘结材料量变多,电极复合材料层的厚度方向上的粘结材料的分布出现偏差。

3.近年来,还提出了不使用溶剂,而是使用粉末状的电极复合材料来制造电极的干式法。例如,专利文献1中记载了如下方法:向芯材的表面供给电极复合材料的粉末而使其堆积,在将该堆积层加热的同时,沿着厚度方向进行加压,由此制造电极。另外,还提出了如下方法:将电极复合材料压延而成形为片状后,将该电极复合材料片贴合于芯材。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2013-65478号公报

技术实现要素:

7.在制作电极时使用包含粘结材料的浆料的情况下,通过使粉末状的粘结材料溶解于浆料的溶剂,从而粘结材料表现出粘结性,能够借助粘结材料来确保复合材料层内和复合材料层与芯材的粘接性。但如上所述,需要将涂膜中包含的溶剂挥发去除,难以实现工序、设备的省力化。

8.另一方面,利用不使用溶剂的干式法来制造电极时,不容易使电极复合材料片牢固地接合于芯材,例如,存在电极复合材料片容易发生剥离的课题。这是因为:由于未历经包含粘结材料的浆料,因此,无法利用通过使粘结材料溶解于溶剂而得到的粘接性。

9.本技术所述的二次电池用电极的特征在于,其具备芯材和接合于前述芯材表面的电极复合材料片,前述电极复合材料片包含活性物质、纤维状的第一粘结材料和颗粒状的第二粘结材料,前述第二粘结材料以聚偏二氟乙烯作为主成分,体积基准的中值粒径为50μm以下。

10.本技术所述的二次电池用电极的制造方法的特征在于,将活性物质、纤维状的第一粘结材料、以及以聚偏二氟乙烯作为主成分且体积基准的中值粒径为50μm以下的颗粒状的第二粘结材料不使用溶剂地进行混合,制作固体成分浓度实质上为100%的电极复合材料,通过将前述电极复合材料压延而成形为片状,从而制作电极复合材料片,对前述电极复合材料片与芯材的层叠体进行热压,在前述芯材的表面接合前述电极复合材料片。

11.根据本技术的一个方式,可提供利用干式法而制造的二次电池用电极,该电极的

电极复合材料片相对于芯材的接合力强,电极复合材料片的剥离强度高。

附图说明

12.图1是表示作为实施方式的一例的电极的制造工序的图。

13.图2是表示作为实施方式的一例的电极的制造工序的图。

14.图3是作为实施方式的一例的电极的剖视图。

15.图4是作为实施方式的另一例的电极的剖视图。

具体实施方式

16.以下,针对本技术所述的二次电池用电极及其制造方法的实施方式进行详细说明。以下说明的实施方式只不过是一例,本技术不限定于以下的实施方式。另外,在实施方式的说明中参照的附图是示意性记载的附图,应该参照以下的说明来判断附图中描绘的构成要素的尺寸比率等。

17.本技术所述的二次电池用电极适合于锂离子电池等非水电解质二次电池,但也可以应用于包含水系电解质的水系电池。需要说明的是,以下,以非水电解质二次电池用的正极为例进行说明。

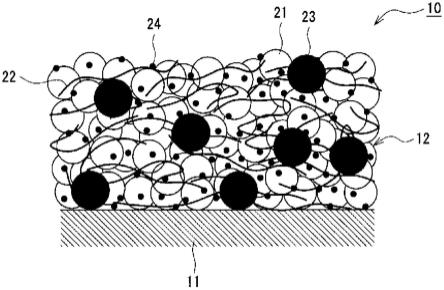

18.图1和图2是示意性地示出作为实施方式的一例的正极10的制造工序的图,图3是正极10的剖视图。如图1的(a)所示那样,在正极10的制造工序中,将正极活性物质21(参照图3)与粘结材料不使用溶剂地进行干式混合,制作固体成分浓度实质为100%的正极复合材料20。干式混合是指如下方式:在固体成分浓度实质为100%的状态下,将正极活性物质21与粘结材料不使用溶剂地进行混合。在进行干式混合时,也可以添加除了正极活性物质和粘结材料之外的导电材料等。在添加除了正极活性物质和粘结材料之外的材料的情况下,干式混合中的固体成分浓度实质上也为100%。

19.接着,如图1的(b)所示那样,通过将正极复合材料20压延而成为片状,从而制作正极复合材料片12。并且,如图2所示那样,将芯材11与正极复合材料片12的层叠体进行热压,在芯材11的表面接合正极复合材料片12。通过以上的工序,制造在芯材11的表面设置有由正极复合材料片12形成的正极复合材料层的正极10。详见后述,正极复合材料片12包含纤维状的第一粘结材料22和颗粒状的第二粘结材料23。

20.[正极]

[0021]

如图3所示那样,正极10具备芯材11和接合于芯材11表面的正极复合材料片12。正极复合材料片12优选设置于芯材11的两面。另外,正极复合材料片12包含正极活性物质21、纤维状的第一粘结材料22和颗粒状的第二粘结材料23。正极10可以为构成卷绕型电极体的长条状极板,也可以为构成层叠型电极体的矩形状极板。正极10通过将正极复合材料片12贴合于芯材11后,切割成规定的形状、尺寸来制造。

[0022]

芯材11可使用例如厚度为5~20μm的金属箔。作为构成芯材11的金属箔的一例,是含有铝的金属箔,优选以铝作为主成分(质量比率最高的成分),且含有选自铁、锰、铜、镁、锆、硅、铬、钛和镍中的至少1种金属的铝合金箔。

[0023]

正极复合材料片12设置于芯材11的表面,构成正极10的复合材料层。正极复合材料片12中,如上所述,包含纤维状的第一粘结材料22和颗粒状的第二粘结材料23作为粘结

材料,且具有例如为30~120μm、优选为50~100μm的厚度。通过使用纤维状的第一粘结材料22,从而能够将正极复合材料20压延而成形为片状。另外,通过组合使用第二粘结材料23,从而正极复合材料片12相对于芯材11的接合力提高。

[0024]

为了提高电子传导性,正极复合材料片12优选包含导电材料24。作为导电材料24,可例示出炭黑、乙炔黑、科琴黑、石墨等碳材料。导电材料24的含量例如相对于正极复合材料片12的质量为0.5~5质量%。导电材料24的体积基准的中值粒径(d50)的一例为0.05~1μm。

[0025]

正极复合材料片12是以正极活性物质21作为主成分而构成的。正极活性物质21的含量相对于正极复合材料片12的质量优选为85~99质量%、更优选为90~98质量%。正极活性物质21的d50例如为1~30μm、优选为2~15μm、更优选为3~15μm。正极活性物质21和导电材料24的d50通过以水作为分散介质,并使用激光衍射式粒度分布测定装置(堀场制作所制、la-920)进行测定。

[0026]

正极活性物质21通常使用锂过渡金属复合氧化物。作为锂过渡金属复合氧化物中含有的金属元素,可列举出ni、co、mn、al、b、mg、ti、v、cr、fe、cu、zn、ga、sr、zr、nb、in、sn、ta、w等。其中,优选含有ni、co、mn中的至少1种。作为适合的复合氧化物的一例,可列举出含有ni、co、mn的锂过渡金属复合氧化物;含有ni、co、al的锂过渡金属复合氧化物。

[0027]

第一粘结材料22附着于正极活性物质21的颗粒表面,与正极活性物质21相互缠绕。换言之,借助以网格状存在的第一粘结材料22来保持正极活性物质21,并维持片形状。第一粘结材料22通过以例如聚四氟乙烯(ptfe)作为主成分,并使ptfe颗粒发生原纤化而获得。第一粘结材料22可以仅由ptfe构成,也可以在不损害本技术目的的范围内包含除ptfe之外的树脂成分。第一粘结材料22的含量例如相对于正极复合材料片12的质量为0.05~10质量%,优选为0.1~8质量%、更优选为0.2~5质量%。

[0028]

第二粘结材料23以聚偏二氟乙烯(pvdf)作为主成分,且体积基准的中值粒径(d50)为50μm以下。第二粘结材料23的d50与正极活性物质21等同样地以水作为分散介质,并使用激光衍射式粒度分布测定装置进行测定。pvdf在正极复合材料20的制作工序中未经原纤化,维持颗粒的状态。第二粘结材料23可以仅由pvdf构成,也可以在不损害本技术目的的范围内包含除pvdf之外的树脂成分。以下,将第二粘结材料23设为pvdf颗粒来进行说明。

[0029]

如上所述,第二粘结材料23中使用d50为50μm以下的pvdf颗粒。通过组合使用第一粘结材料22和d50为50μm以下的第二粘结材料23,从而特异性地提高正极复合材料片12相对于芯材11的接合力,大幅改善正极复合材料片12的剥离强度。需要说明的是,即便使用d50超过50μm的pvdf颗粒,也大致得不到改善接合力的效果,与仅使用第一粘结材料22作为粘结材料的情况相比,剥离强度几乎不变。

[0030]

第二粘结材料23的d50更优选为40μm以下,特别优选为30μm以下。d50的下限值没有特别限定,优选为0.1μm、更优选为0.5μm、特别优选为1μm。第二粘结材料23的d50的适合范围的一例为0.5~40μm或1~30μm。该情况下,正极复合材料片12相对于芯材11的接合力更显著地提高。第二粘结材料23的d50可以通过例如调整pvdf的聚合条件或通过粉碎已聚合的pvdf来控制至目标范围。

[0031]

第二粘结材料23的含量优选少于第一粘结材料22的含量。作为具体例,以质量比计,第一粘结材料22:第二粘结材料23=1.5:1~10:1或2:1~8:1或3:1~7:1。第二粘结材

料23的含量例如相对于正极复合材料片12的质量为0.1~5质量%,优选为0.2~4质量%、更优选为0.5~3质量%。该情况下,能够在抑制极板电阻上升的同时,高效地提高正极复合材料片12的剥离强度。

[0032]

正极10中,正极活性物质21可以陷入至芯材11中。正极活性物质21的最大陷入深度d例如为芯材11的厚度的30%以上,作为具体例,为6μm以上。此处,正极活性物质21的陷入深度d是指:从芯材11的表面起至正极活性物质21的陷入最深的部分为止的沿着芯材11的厚度方向的长度。陷入深度d可通过使用sem对正极10的截面进行观察来测量。需要说明的是,最大陷入深度d可通过例如芯材11的软化温度、后述热压工序中的加热温度和加压压力来控制。

[0033]

正极10中,将正极复合材料片12在厚度方向上二等分,从芯材11侧起依次定义为第一区域、第二区域时,第一区域中的第二粘结材料23的含量(a)与第二区域中的第二粘结材料23的含量(b)之差(a-b)优选在

±

5%的范围内。含量(a)与(b)可以实质相同。

[0034]

即,第二粘结材料23不会偏重存在于正极复合材料片12的局部,而是在片的整体均匀地存在。这种粘结材料的均匀分布可利用不会发生粘结材料的移动的干式法来实现。关于第一粘结材料22,第一区域中的第一粘结材料22的含量(a)与第二区域中的第一粘结材料22的含量(b)之差(a-b)也同样地优选在

±

5%的范围内。

[0035]

正极复合材料片12中的pvdf颗粒的浓度分布利用以下的方法进行测定。

[0036]

(1)将正极浸渍于碱溶液,使正极复合材料片中的pvdf发生多烯化。

[0037]

(2)用溴br对在(1)中进行了处理的正极复合材料片中的pvdf进行染色。

[0038]

(3)利用电子探针显微分析仪(epma)对包含已染色的pvdf的正极截面进行测定,求出br的浓度分布,将其作为pvdf的浓度分布。

[0039]

图4是作为实施方式的另一例的正极复合材料片13的剖视图。如图3所示那样,正极复合材料片13具有包含第一片14和第二片15的多层结构,所述第一片14包含正极活性物质21、第一粘结材料22、第二粘结材料23和导电材料24,所述第二片15包含正极活性物质21、第一粘结材料22和导电材料24,且实质上不含第二粘结材料23,所述正极复合材料片13从芯材11侧起按照第一片14、第二片15的顺序进行配置。根据正极复合材料片13,能够在抑制极板电阻上升的同时,高效地提高正极复合材料片13的剥离强度。

[0040]

第一片14和第二片15均优选利用干式法来制作,其在后述热压工序或热压之前进行贴合而形成正极复合材料片13。各片的厚度没有特别限定,各片可以是实质相同的厚度。或者,第一片14的厚度可以薄于第二片15的厚度。另外,第二片15的厚度可以薄于第一片14的厚度。各片的厚度的一例是30~60μm。第一片14中的各成分的含量与例如正极复合材料片12的情况相同。第二片15实质上不含第二粘结材料23,因此,与第一片14相比,能够增加正极活性物质21、第一粘结材料22和导电材料24中至少一者的含量。

[0041]

[负极]

[0042]

负极具备由金属箔构成的芯材和设置于芯材的表面的负极复合材料层。负极的芯材通常使用铜箔。负极可以使用利用湿式法而制造的现有公知的极板,也可以使用利用干式法而制造的具备负极复合材料片的极板。负极可以具备包含纤维状的第一粘结材料和颗粒状的第二粘结材料的负极复合材料片,且具有与上述正极10相同的构成。

[0043]

负极活性物质可以使用例如鳞片状石墨、块状石墨、土状石墨等天然石墨;块状人

造石墨(mag)、石墨化中间相碳微珠(mcmb)等人造石墨等碳系活性物质。另外,负极活性物质可以使用与锂进行合金化的si系活性物质等。需要说明的是,碳系活性物质与正极活性物质21相比电子传导性高,因此,负极可以不含导电材料24。

[0044]

[非水电解质二次电池]

[0045]

作为实施方式的一例的非水电解质二次电池具备由上述正极10和负极隔着分隔件层叠而得到的电极体、非水电解质和容纳它们的外包装体。电极体可以为卷绕型电极体、层叠型电极体中的任一者。另外,作为外包装体的例子,可列举出圆筒形的外包装罐、方形的外包装罐、硬币形的外包装罐、由铝层压片构成的外包装体等。

[0046]

非水电解质包含非水溶剂和溶解于非水溶剂的电解质盐。非水溶剂可以使用例如酯类、醚类、腈类、酰胺类和它们中的两种以上的混合溶剂等。非水溶剂可以含有这些溶剂中的至少一部分氢被氟等卤素原子取代的卤素取代物。电解质盐使用例如lipf6等锂盐。电解质不限定于液体电解质,可以为固体电解质。

[0047]

[正极的制造方法]

[0048]

以下,针对正极10的制造方法进行详述。以下例示出包含导电材料的正极10的制造方法,但以下的制造方法也可同样地应用于负极的制造。在负极的情况下,使用负极活性物质来代替正极活性物质,可以不向复合材料片中添加导电材料。

[0049]

如图1的(a)所示那样,在电极10的制造工序中,首先,将正极活性物质21、ptfe颗粒、pvdf颗粒(第二粘结材料23)和导电材料24投入至混合机40中,边将ptfe颗粒进行原纤化,边将这些材料混合,制作电极复合材料20(以下,将该工序设为“第一工序”)。接着,如图1的(b)所示那样,通过将电极复合材料20压延而成形为片状,从而制作电极复合材料片12(以下,将该工序设为“第二工序”)。该制法工序是使用固体成分浓度实质上为100%的电极复合材料20来制造电极10的干式法。

[0050]

ptfe颗粒使用例如d50为5~100μm的颗粒。该情况下,可以以较低的剪切力在短时间内进行混合处理,得到正极活性物质21的颗粒碎裂少、且构成材料的分散性良好、断裂强度高的正极复合材料片12。ptfe颗粒在第一工序中进行原纤化而形成纤维状的第一粘结材料22。第二粘结材料23使用d50为50μm以下、优选为0.5~40μm或1~30μm的pvdf颗粒。pvdf在第一工序中未经原纤化,维持混合前的颗粒形状和d50。

[0051]

混合机40可以使用现有公知的装置,优选使用机械搅拌式的混合机。作为适合的混合机40的具体例,可列举出:作为能够赋予机械剪切力的装置的切割磨、销磨机、珠磨机、细粒复合化装置(在罐内部,在高速旋转且具有特殊形状的转子与撞击板之间产生出剪切力的装置)、造粒机、双螺杆挤出混炼机、行星搅拌器等混炼机等。其中,优选为切割磨、细粒复合化装置、造粒机或双螺杆挤出混炼机。

[0052]

如图1的(b)所示那样,在第二工序中,使用两个辊30将电极复合材料20进行压延,成形为片状。两个辊30隔着规定的间隔进行配置,沿着相同方向发生旋转。电极复合材料20通过被供给至两个辊30的间隙,从而利用两个辊30而被压缩,并拉伸为片状。两个辊30具有例如相同的辊直径。所得电极复合材料片12可以在两个辊30的间隙中多次穿过,也可以使用辊直径、圆周速度、间隙等不同的其它辊而拉伸1次以上。另外,还可以将辊加热而将电极复合材料片12进行热压。

[0053]

电极复合材料片12的厚度可利用例如两个辊30的间隙、圆周速度、拉伸处理次数

等来控制。在第二工序中,优选使用圆周速度比相差2倍以上的两个辊30,将电极复合材料20成形为片状。通过变更两个辊30的圆周速度比,从而例如电极复合材料片12容易薄膜化,生产率提高。两个辊30的圆周速度比优选为2.5倍以上,可以为3倍以上。两个辊30的圆周速度比例如为1:3。

[0054]

接着,如图2所示那样,通过将电极复合材料片12贴合于芯材11,从而得到在芯材11的表面设置有由电极复合材料片12形成的复合材料层的电极10(以下,将该工序作为“第三工序”)。在图2中示出仅在芯材11的一个面接合有电极复合材料片12的状态,但优选电极复合材料片12接合于芯材11的两面。两片电极复合材料片12可以同时接合于芯材11的两面,也可以在芯材11的一个面接合1片后,在另一面接合另1片。

[0055]

在第三工序中,使用两个辊31,将电极复合材料片12贴合于芯材11的表面。两个辊31例如具有相同的辊直径,隔着规定的间隙进行配置,沿着相同方向以相同的圆周速度进行旋转。两个辊31优选被加热至规定的温度,赋予规定的压力。

[0056]

历经以上工序而制造的电极10如后述实施例所示那样,具有相对于芯材11而言牢固接合且剥离强度高的正极复合材料片12。

[0057]

《实施例》

[0058]

以下,通过实施例来进一步说明本技术,但本技术不限定于这些实施例。

[0059]

《实施例1》

[0060]

[正极复合材料的制作]

[0061]

使用混合机(大阪化学公司制、wonder crusher),将正极活性物质、d50为10μm的ptfe颗粒、d50为25μm的pvdf颗粒和乙炔黑以100:4:0.8:0.9的质量比进行混合。通过该混合处理,ptfe颗粒发生原纤化,得到均匀分散有活性物质、纤维状ptfe、pvdf颗粒和乙炔黑的正极复合材料。所得正极复合材料的固体成分浓度为100%。

[0062]

[正极复合材料片的制作]

[0063]

使所得正极复合材料在两个辊之间穿过而进行压延,制作正极复合材料片。将两个辊的圆周速度比设为1:3,进行多次拉伸处理,将正极复合材料片的厚度调整至130μm。

[0064]

[正极的制作]

[0065]

将所得正极复合材料片配置于芯材的表面,使用加热至200℃的两个辊,将正极复合材料片与芯材的层叠体进行热压(加压压力:0.2[t/cm])。通过该热压,从而得到正极复合材料片牢固地接合于芯材表面的正极。芯材使用厚度为15μm的铝合金箔。

[0066]

针对所得正极,利用下述方法来评价正极复合材料片的剥离强度,将评价结果与所用的pvdf颗粒(第二粘结材料)的d50一同示于表1。

[0067]

[剥离强度的评价]

[0068]

(1)在芯材侧朝向基台侧的状态下,将正极固定于基台。

[0069]

(2)从固定的正极剥离正极复合材料片的一部分,相对于芯材折弯90

°

。

[0070]

(3)使用万能试验机,对折弯成90

°

的正极复合材料片进行拉伸,测量对于片的剥离而言必须的力,将该力作为剥离强度。

[0071]

《实施例2》

[0072]

作为第二粘结材料,使用d50为10μm的pvdf颗粒,除此之外,与实施例1同样操作而制作正极,并进行上述剥离强度的评价。

[0073]

《比较例1》

[0074]

不使用第二粘结材料,除此之外,与实施例1同样操作而制作正极,并进行上述剥离强度的评价。

[0075]

《比较例2》

[0076]

作为第二粘结材料,使用d50为150μm的pvdf颗粒,除此之外,与实施例1同样操作而制作正极,并进行上述剥离强度的评价。

[0077]

[表1]

[0078][0079]

如表1所示可知:与比较例的正极相比,实施例的正极均具有明显高的剥离强度,正极复合材料片相对于芯材而言牢固地接合。比较例2的正极尽管包含pvdf颗粒作为第二粘结材料,但剥离强度仍然是与不含pvdf颗粒的比较例1的正极相同的程度。即,第二粘结材料的d50对正极复合材料片的剥离强度造成明显影响。在pvdf颗粒的粒径大的情况下,在短时间的热压工序中,pvdf颗粒不会溶解而无法表现出充分的粘接力,或即便溶解也因为其相对于活性物质颗粒而言具有非常大的粒径且添加量少,因而无法充分确保与活性物质颗粒的粘接面积,可认为这是剥离强度不会提高的原因。

[0080]

以上那样,仅在使用纤维状的第一粘结材料的同时,使用d50被调整至规定范围的第二粘结材料的情况下,正极复合材料片的剥离强度会特异性地提高。需要说明的是,在表1中示出使用d50为10μm、25μm的第二粘结材料得到的评价结果,d50为50μm以下、优选为1~30μm的范围时,能够得到高剥离强度。

[0081]

附图标记说明

[0082]

10 正极

[0083]

11 芯材

[0084]

12、13 正极复合材料片

[0085]

14 第一片

[0086]

15 第二片

[0087]

20 正极复合材料

[0088]

21 正极活性物质

[0089]

22 第一粘结材料

[0090]

23 第二粘结材料

[0091]

24 导电材料

[0092]

30、31 辊

[0093]

40 混合机

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。