1.本实用新型属于粉尘仪表校准设备技术领域,尤其涉及一种发尘装置。

背景技术:

2.现阶段,对于粉尘仪表的校准需要通过在模拟的粉尘环境中进行,而模拟的粉尘环境需要发出定量的粉尘(简称:发尘),目前,定量粉尘的产生方式为:将粉末状的粉尘压成柱状的粉尘柱,之后通过毛刷和气流的配合将粉尘柱上刷下来的粉尘输送至标定设备中(可参见申请号为202020318356.0的实用新型专利),之后,完成粉尘仪表的校准工作,采用该方式存在以下缺陷:

3.1、需预先对粉尘压制成柱状,且用压力大的液压机才能成型,同时,此种液压机设备少(少量的实验室才有),导致使用受局限,前期准备工作繁杂、且成本高;

4.2、粉尘柱在被毛刷刷粉的过程中,需要对粉尘柱进行顶升工作,由于易出现断裂的情况、且顶升的过程是相当缓慢的,故在断裂的裂缝处毛刷是空转的,造成在大量的时间内不会产生粉尘的问题,进而影响了粉尘仪表的校准工作。

技术实现要素:

5.本实用新型提供了一种发尘装置,以达到粉尘无需预先压制和粉尘持续发尘的目的。

6.为解决上述技术问题,本实用新型的技术方案是:一种发尘装置,包括基座,所述基座上转动安装有驱动装置驱动的转动组件,所述转动组件的顶端端面上设有环形延伸的粉尘槽;位于所述转动组件的上方设有安装座,所述安装座的两端向下延伸、并与所述基座装配安装在一起;

7.所述安装座上固定安装有用于往所述粉尘槽供送粉尘原料的发尘粉桶总成和用于将所述粉尘槽内的粉尘原料吸走的吸尘组件,所述吸尘组件和所述发尘粉桶总成均与所述转动组件相抵靠。

8.作为一种改进,所述转动组件包括转动安装于所述基座上、并由所述驱动装置驱动的驱动盘,所述驱动盘上固定安装有与所述吸尘组件和所述发尘粉桶总成相抵靠的转盘,所述转盘的顶端端面上设有环形延伸的所述粉尘槽。

9.作为进一步的改进,所述转盘的底面上开设有盘槽,位于所述盘槽内的所述转盘上设有至少两个定位柱,所述驱动盘位于所述盘槽内、并通过所述定位柱与所述转盘定位配合;与所述盘槽对应位置的所述转盘的外周上设有连接孔,所述连接孔内螺纹安装有紧固件,所述紧固件与所述驱动盘的外壁相抵靠。

10.作为再进一步的改进,所述吸尘组件包括固定安装于所述安装座上的连接盘,所述连接盘上设有与所述转盘相抵靠的吸管,所述吸管上设有管件接头。

11.作为更进一步的改进,所述吸管的外周设有与所述转盘相抵的套管,所述套管的一端与所述吸管连接、另一端与所述吸管的外壁之间设有空腔,与所述空腔对应位置的所

述套管上径向开设有多个通孔。

12.作为再进一步的改进,所述发尘粉桶总成包括与所述转盘相抵靠的桶体,所述桶体的一端封闭、另一端设有出料孔,所述桶体的封闭端上转动安装有动力装置驱动的搅拌轴,所述搅拌轴上设有多根搅拌杆,所述搅拌轴的末端设有延伸至所述出料孔内的多个刮板,所述刮板的端面与所述桶体出料端的端面平齐;所述桶体封闭端开设有进料孔,与所述进料孔对应位置的所述桶体上设有盖板。

13.作为又进一步的改进,所述桶体包括锥形筒,所述锥形筒的大端设有连接法兰,所述连接法兰上安装有设有所述进料孔的封堵板,所述封堵板上转动安装有所述动力装置驱动的所述搅拌轴;

14.所述锥形筒的小端设有直筒,所述直筒内依次设有与所述锥形筒连通的直孔部、锥孔部和出料孔,所述出料孔的内径小于所述直孔部的直径。

15.作为又进一步的改进,每个所述刮板的同一侧均设有倾斜设置的导送斜面,所述导送斜面设置于远离所述搅拌轴的一端;

16.所述桶体的出料端设有与所述转盘相抵的耐磨垫片。

17.作为又进一步的改进,所述直筒的端面上设有凹槽,所述耐磨垫片约束于所述凹槽内、并与所述直筒固定安装在一起;

18.所述直筒的外壁上设有与所述安装座进行装配安装的安装支撑盘;

19.所述封堵板上多个所述进料孔,每个所述进料孔均配合有所述盖板,所述盖板上还设有延伸至所述进料孔内的挡块。

20.作为一种改进,所述基座上安装有护罩,所述安装座的底部安装于所述护罩上;所述安装座、所述转动组件、以及所述吸尘组件和所述发尘粉桶总成与所述转动组件的相抵端均位于所述护罩内。

21.采用了上述技术方案后,本实用新型的效果是:

22.由于该发尘装置包括基座,基座上转动安装有驱动装置驱动的转动组件,转动组件的顶端端面上设有环形延伸的粉尘槽;位于转动组件的上方设有安装座,安装座的两端向下延伸、并与基座装配安装在一起;安装座上固定安装有用于往粉尘槽供送粉尘原料的发尘粉桶总成和用于将粉尘槽内的粉尘原料吸走的吸尘组件,吸尘组件和发尘粉桶总成均与转动组件相抵靠,基于上述结构,该发尘装置在使用中,通过发尘粉桶总成向粉尘槽内供送粉尘原料,通过转动组件的转动,粉尘原料持续不断向吸尘组件方向输送,通过吸尘组件将粉尘槽内粉尘原料吸走,之后,输送至标定设备中进行粉尘仪表的校准。

23.综上所述,采用该发尘装置,实现了粉尘原料的旋转式持续输送和输送后的吸取,进而完成发尘工作,与传统相比,无需对粉尘原料进行预先压制,且粉尘原料向标定设备内供送的连续性强,为粉尘仪表的校准工作正常进行提供了保障。

24.由于转动组件包括转动安装于基座上、并由驱动装置驱动的驱动盘,驱动盘上固定安装有与吸尘组件和发尘粉桶总成相抵靠的转盘,转盘的顶端端面上设有环形延伸的粉尘槽,从而通过转盘和驱动盘的组合来带动粉尘转动式输送,结构简单,转动式输送效果好。

25.由于转盘的底面上开设有盘槽,位于盘槽内的转盘上设有至少两个定位柱,驱动盘位于盘槽内、并通过定位柱与转盘定位配合;与盘槽对应位置的转盘的外周上设有连接

孔,连接孔内螺纹安装有紧固件,紧固件与驱动盘的外壁相抵靠,从而通过上述结构,不仅有助于减小转动组件的空间占用率,而且便于驱动盘和转盘两者之间的安装配合,同时,两者之间定位和配合可靠性高。

26.由于吸尘组件包括固定安装于安装座上的连接盘,连接盘上设有与转盘相抵靠的吸管,吸管上设有管件接头,从而在吸取粉尘原料时,通过吸管来进行吸取工作,通过管件接头来连接往标定设备内输送粉尘的管路,结构简单,对粉尘槽内粉尘原料的吸取效果好。

27.由于吸管的外周设有与转盘相抵的套管,套管的一端与吸管连接、另一端与吸管的外壁之间设有空腔,与空腔对应位置的套管上径向开设有多个通孔,从而在吸取粉尘原料时,气体通过通孔进入空腔内,之后,位于粉尘槽两侧的粉尘原料同步被吸入吸管内,进一步提升了对粉尘原料的吸取效果。

28.由于发尘粉桶总成包括与转盘相抵靠的桶体,桶体的一端封闭、另一端设有出料孔,桶体的封闭端上转动安装有动力装置驱动的搅拌轴,搅拌轴上设有多根搅拌杆,搅拌轴的末端设有延伸至出料孔内的多个刮板,刮板的端面与桶体出料端的端面平齐;桶体封闭端开设有进料孔,与进料孔对应位置的桶体上设有盖板,从而在工作中,通过进料孔将粉尘原料置于桶体内,通过盖板保证桶体的密闭效果,通过搅拌轴和搅拌杆的配合来对粉尘原料进行打散和分布,之后,粉尘原料通过出料孔排出,之后,通过搅拌轴带动的刮板将粉尘原料刮送至转盘上的粉尘槽内,实现了机械化对粉尘原料的预处理和往粉尘槽内的刮送,有效解决了传统方式中需要预先压制粉尘后才能发尘的问题,结构简单,使用方便、稳定。

29.由于桶体包括锥形筒,锥形筒的大端设有连接法兰,连接法兰上安装有设有进料孔的封堵板,封堵板上转动安装有动力装置驱动的搅拌轴;锥形筒的小端设有直筒,直筒内依次设有与锥形筒连通的直孔部、锥孔部和出料孔,出料孔的内径小于直孔部的直径,从而通过该结构的桶体不仅保证了密封性,而且有利于粉尘原料在桶体内的均匀分布,为提升粉料原料在粉尘槽内的均匀性奠定了基础。

30.由于每个刮板的同一侧均设有倾斜设置的导送斜面,导送斜面设置于远离搅拌轴的一端,从而通过导送斜面来对落至转盘上的粉尘原料进行导送,保证粉尘原料有效的进入到粉尘槽内。

31.由于桶体的出料端设有与转盘相抵的耐磨垫片,从而通过耐磨垫片来避免桶体与转动的转盘直接接触而导致两者出现磨损。

32.由于直筒的端面上设有凹槽,耐磨垫片约束于凹槽内、并与直筒固定安装在一起,从而通过该结构不仅便于对耐磨垫片的定位和安装,而且不会造成耐磨垫片凸出直筒端部的厚度过大而影响刮板的刮料工作。

33.由于直筒的外壁上设有与安装座进行装配安装的安装支撑盘,从而通过安装支撑盘便于该发尘粉桶总成在安装座上的安装和固定。

34.由于封堵板上多个进料孔,每个进料孔均配合有盖板,盖板上还设有延伸至进料孔内的挡块,从而通过挡块进一步提升了盖板与封堵板之间的密闭性。

35.由于基座上安装有护罩,安装座的底部安装于护罩上;安装座、转动组件、以及吸尘组件和发尘粉桶总成与转动组件的相抵端均位于护罩内,从而通过护罩来有效降低灰尘弥漫,保证工作人员所处的工作环境良好。

附图说明

36.下面结合附图和实施例对本实用新型进一步说明。

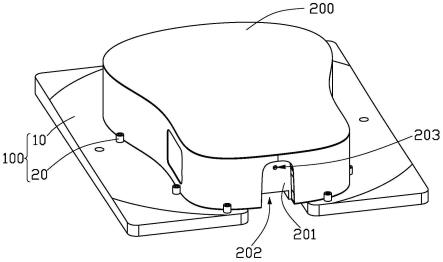

37.图1是本实用新型的结构示意图;

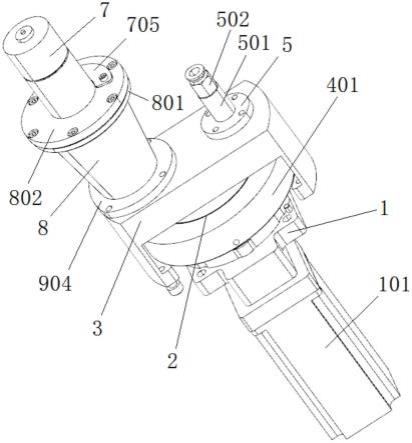

38.图2是图1去除护罩后的结构示意图;

39.图3是图2另一角度的结构示意图(其中护罩在图中仅显示顶部);

40.图4是图3中安装座、转盘、吸尘组件和发尘粉桶总成配合的结构示意图;

41.图5是图4另一角度的结构示意图;

42.图6是图4去除安装座后的结构示意图;

43.图7是吸尘组件的结构示意图;

44.图8是发尘粉桶总成的结构示意图;

45.图9是图8另一角度的结构示意图;

46.图10是图8去除桶体后的结构示意图;

47.图11是图10另一角度的结构示意图;

48.图12是图8中桶体的剖视图;

49.其中,1-基座;101-驱动装置;102-护罩;2-粉尘槽;3-安装座;4-驱动盘;401-转盘;402-盘槽;403-定位柱;404-连接孔;5-连接盘;501-吸管;502-管件接头;503-套管;504-通孔;6-出料孔;7-动力装置;701-搅拌轴;702-搅拌杆;703-刮板;704-进料孔;705-盖板;706-导送斜面;707-耐磨垫片;708-挡块;8-锥形筒;801-连接法兰;802-封堵板;9-直筒;901-直孔部;902-锥孔部;903-凹槽;904-安装支撑盘。

具体实施方式

50.下面通过具体实施例对本实用新型作进一步的详细描述。

51.如图1至图3共同所示,一种发尘装置,包括基座1,该基座1上转动安装有驱动装置101(如:电动机和带传动的组合动力)驱动的转动组件,该转动组件的顶端端面上设有环形延伸的粉尘槽2;位于转动组件的上方设有安装座3,该安装座3的两端向下延伸、并与基座1装配安装在一起;该安装座3上固定安装有用于往粉尘槽2供送粉尘原料的发尘粉桶总成和用于将粉尘槽内的粉尘原料吸走的吸尘组件,该吸尘组件和发尘粉桶总成对称分布、且均与转动组件相抵靠;在本方案中,该基座1上安装有护罩102,该安装座3的底部安装于护罩102上,该安装座3、转动组件、以及吸尘组件和发尘粉桶总成与转动组件的相抵端均位于护罩102内。

52.如图4至图6共同所示,该转动组件包括转动安装于基座1上、并由驱动装置101驱动的驱动盘4,该驱动盘4上固定安装有与吸尘组件和发尘粉桶总成相抵靠的转盘401,该转盘401的顶端端面上设有环形延伸的粉尘槽2;作为优选,该转盘401的底面上开设有盘槽402,位于盘槽402内的转盘401上设有至少两个定位柱403,该驱动盘4位于盘槽402内、并通过定位柱403与转盘401定位配合;与盘槽402对应位置的转盘401的外周上设有连接孔404,该连接孔404内螺纹安装有紧固件(如:紧固螺栓、螺钉等,图中未示出),该紧固件与驱动盘4的外壁相抵靠。

53.如图6和图7共同所示,该吸尘组件包括固定安装于安装座3上的连接盘5,该连接盘5上设有与转盘401相抵靠的吸管501,该吸管501上设有管件接头502,在本方案中,该吸

管501的外周设有与转盘401相抵的套管503,该套管503的一端与吸管501连接、另一端与吸管501的外壁之间设有空腔(图中未以标号的形式示出),与空腔对应位置的套管503上径向开设有多个通孔504。

54.如图8至图12共同所示,该发尘粉桶总成包括与转盘401相抵靠的桶体,该桶体的一端封闭、另一端设有出料孔6,该桶体的封闭端上转动安装有动力装置7(如:电机等)驱动的搅拌轴701,该搅拌轴701上设有多根搅拌杆702,该搅拌轴701的末端设有延伸至出料孔6内的多个刮板703,该刮板703的端面与桶体出料端的端面平齐,每个刮板703的同一侧均设有倾斜设置的导送斜面706,该导送斜面706设置于远离搅拌轴701的一端;该桶体封闭端开设有进料孔704,与进料孔704对应位置的桶体上设有盖板705。作为优选,该桶体的出料端设有与转盘401相抵靠的耐磨垫片707。

55.在本方案中,该桶体包括锥形筒8,该锥形筒8的大端设有连接法兰801,该连接法兰801上安装有设有进料孔704的封堵板802,该封堵板802上转动安装有动力装置7驱动的搅拌轴701;该锥形筒8的小端设有直筒9,该直筒9内依次设有与锥形筒8连通的直孔部901、锥孔部902和出料孔6,该出料孔6的内径小于直孔部901的直径。

56.优选的,该直筒9的端面上设有凹槽903,该耐磨垫片707约束于凹槽903内、并与直筒9固定安装在一起;该直筒9的外壁上设有与安装座3固定连接的安装支撑盘904;该封堵板802上多个进料孔704,每个进料孔704均配合有盖板705,该盖板705上还设有延伸至进料孔704内的挡块708。

57.以上所述实施例仅是对本实用新型的优选实施方式的描述,不作为对本实用新型范围的限定,在不脱离本实用新型设计精神的基础上,对本实用新型技术方案作出的各种变形和改造,均应落入本实用新型的权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。