1.本发明涉及半导体封装技术领域,尤其涉及一种改善基板封装产品翘曲的方法及治具。

背景技术:

2.现有的基板封装产品结构主要由引线框架、油墨和塑封料组成,由于引线框架、油墨和塑封料的热膨胀系数差异显著,产品油墨固化时在高温烘烤下会产生应力,该应力在产品冷却过程中会产生翘曲,影响后面工序,尤其对于轻薄基板封装(产品厚度小于0.5mm)影响更为显著。

3.比如对于电镀和切割工艺方面的影响,1.电镀卡料:产品翘曲超过电镀工艺槽进出口和掉料感应允许范围5mm时,会导致产品撞击在槽体进出口或者掉料感应底座上,有塑封体破裂的风险;2.切割切偏:产品翘曲超过5mm会导致切割设备真空吸力无法将产品完全吸平,产品在切割平台上不是水平状态,切割道会产生偏移,造成切割切偏,导致产品尺寸超差和连筋、毛刺残留。

技术实现要素:

4.本发明的目的在于提供一种改善基板封装产品翘曲的方法及治具。

5.为实现上述发明目的之一,本发明一实施方式提供一种改善基板封装产品产品翘曲的方法,所述基板封装产品包括引线框架,所述引线框架具有形成有塑封料一侧的正面和与所述正面相反侧的背面,所述基板封装产品定义出基板封装产品宽度和基板封装产品长度,所述基板封装产品长度大于所述基板封装产品宽度设置,所述方法包括步骤:

6.提供至少一所述基板封装产品;

7.提供一改善基板封装产品翘曲的治具,所述治具定义出治具长度和治具宽度,所述治具长度大于所述治具宽度,其包括承载部件和设置于所述承载部件上表面的压力部件,所述压力部件下表面和所述承载部件上表面在其宽度方向上朝同一方向凸起,当所述压力部件放置于所述承载部件上时,所述承载部件上表面和所述压力部件的下表面相互贴合;

8.将所述引线框架的背面朝向所述凸起方向的相反方向,以及将所述基板封装产品的宽度方向对应所述治具的宽度方向,正放置于所述承载部件和所述压力部件之间;

9.将装载于所述治具内的所述基板封装产品进行固化工艺。

10.作为本发明一实施方式中的进一步改进,所述提供一改善基板封装产品翘曲的治具,具体包括:

11.提供重量至少为4kg的压力部件。

12.作为本发明一实施方式中的进一步改进,所述提供一改善基板封装产品翘曲的治具,具体还包括:

13.提供长度和宽度分别小于所述基板封装产品的长度和宽度、且分别大于所述塑封

料围城区域的长度和宽度的治具。

14.作为本发明一实施方式中的进一步改进,所述所述压力部件下表面和所述承载部件上表面在其宽度方向上朝同一方向凸起,当所述压力部件放置于所述承载部件上时,所述承载部件上表面和所述压力部件的下表面相互贴合,具体包括:

15.所述压力部件下表面和所述承载部件上表面在其宽度方向上朝同一方向凸起均形成一光滑弧面,当所述压力部件放置于所述承载部件上时,所述承载部件的光滑弧面和所述压力部件的光滑弧面相互贴合。

16.作为本发明一实施方式中的进一步改进,所述所述压力部件下表面和所述承载部件上表面在其宽度方向上朝同一方向凸起均形成一光滑弧面,具体包括:

17.所述压力部件下表面在其宽度方向上朝所述承载部件方向形成凸起的光滑弧面;

18.所述承载部件上表面在其宽度方向上朝所述承载部件方向形成凹陷的光滑弧面。

19.作为本发明一实施方式中的进一步改进,所述方法具体包括:

20.将所述压力部件下表面凸起的光滑弧面的凸起高度设置为1.5mm,将所述承载部件上表面凹陷的光滑弧面的凹陷高度设置为1.5mm。

21.作为本发明一实施方式中的进一步改进,所述将所述引线框架的背面朝向所述凸起方向的相反方向,以及将所述基板封装产品的宽度方向对应所述治具的宽度方向,正放置于所述承载部件和所述压力部件之间,具体包括:

22.在所述基板封装产品分别与所述承载部件和所述压力部件之间还放置一层间隔材料。

23.作为本发明一实施方式中的进一步改进,所述方法具体还包括:

24.提供多块所述基板封装产品,将所述多块基板封装产品沿同一方向叠加放置,每块所述基板封装产品与另一块所述基板封装产品之间均放置一层间隔材料;

25.将所述引线框架的背面朝向所述凸起方向的相反方向,以及将叠加放置的所述多块基板封装产品的宽度方向对应所述治具的宽度方向,正放置于所述承载部件和所述压力部件之间。

26.本发明一实施方式还提供一种改善基板封装产品翘曲的治具,所述治具用于装载所述基板封装产品,所述基板封装产品包括引线框架,所述引线框架具有形成有塑封料一侧的正面和与所述正面相反侧的背面,所述基板封装产品定义出基板封装产品宽度和基板封装产品长度,所述基板封装产品长度大于所述基板封装产品宽度设置,其中,

27.所述治具定义出治具长度和治具宽度,所述治具长度大于所述治具宽度,其包括承载部件和设置于所述承载部件上表面的压力部件,所述压力部件下表面和所述承载部件上表面在其宽度方向上朝同一方向凸起,当所述压力部件放置于所述承载部件上时,所述承载部件上表面和所述压力部件的下表面相互贴合。

28.作为本发明一实施方式中的进一步改进,所述压力部件的重量大于4kg设置。

29.作为本发明一实施方式中的进一步改进,所述治具的长度和宽度小于所述基板的长度和宽度、且大于所述塑封料围城区域的长度和宽度。

30.作为本发明一实施方式中的进一步改进,所述压力部件下表面和所述承载部件上表面在其宽度方向上朝同一方向凸起均形成一光滑弧面,当所述压力部件放置于所述承载部件上时,所述承载部件的光滑弧面和所述压力部件的光滑弧面相互贴合。

31.作为本发明一实施方式中的进一步改进,所述压力部件下表面在其宽度方向上朝所述承载部件方向形成凸起的光滑弧面,所述承载部件上表面在其宽度方向上朝所述承载部件方向形成凹陷的光滑弧面。

32.作为本发明一实施方式中的进一步改进,所述压力部件下表面凸起的光滑弧面的凸起高度设置为1.5mm,所述承载部件上表面凹陷的光滑弧面的凹陷高度设置为1.5mm。

33.作为本发明一实施方式中的进一步改进,所述治具还包括设置于所述压力部件上表面的把手部件。

34.本发明的有益效果在于:通过将基板封装产品装载于本发明中提供的改善基板封装翘曲的治具中进行固化工艺,由于治具的作用,引导固化后基板封装产品因材料间热膨胀系数差异应力释放方向的改变,将部分应力从基板封装产品的长度方向上释放到基板封装产品的宽度方向上,大幅度减小固化后产品的整体翘曲,降低后续工艺中电镀卡料和切割切偏的风险,提高产品的制作良率。

附图说明

35.图1为本发明一实施方式中的一种改善基板封装产品翘曲的方法流程示意图。

36.图2a~d1、d2为本发明一实施方式中的改善基板封装产品翘曲方法的工艺步骤图。

37.图3a为本发明一实施方式中的未使用治具固化后的基板封装产品的结构效果图。

38.图3b为本发明一实施方式中的使用治具固化后的基板封装产品的结构效果图。

39.图4a为本发明一实施方式中的一种改善基板封装产品翘曲的治具结构示意图。(压力部件和承载部件分开)

40.图4b为本发明一实施方式中的一种改善基板封装产品翘曲的治具结构示意图。(压力部件和承载部件合闭)

41.图5为本发明一实施方式中的一种改善基板封装产品翘曲的治具结构侧视图。(压力部件和承载部件分开)

具体实施方式

42.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施方式及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施方式仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

43.下面详细描述本发明的实施方式,实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

44.为方便说明,本文使用表示空间相对位置的术语来进行描述,例如“上”、“下”、“后”、“前”等,用来描述附图中所示的一个单元或者特征相对于另一个单元或特征的关系。空间相对位置的术语可以包括设备在使用或工作中除了图中所示方位以外的不同方位。例如,如果将图中的装置翻转,则被描述为位于其他单元或特征“下方”或“上方”的单元将位于其他单元或特征“下方”或“上方”。因此,示例性术语“下方”可以囊括下方和上方这两种

空间方位。

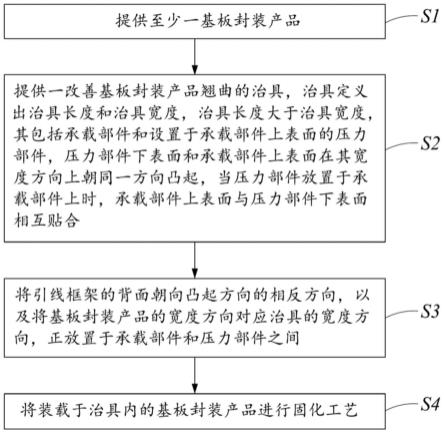

45.本发明一实施方式提供一种改善基板封装产品翘曲的方法,如图1所示,包括步骤:

46.s1:提供至少一基板封装产品。

47.s2:提供一改善基板封装产品翘曲的治具,治具定义出治具长度和治具宽度,治具长度大于治具宽度,其包括承载部件和设置于承载部件上表面的压力部件,压力部件下表面和承载部件上表面在其宽度方向上朝同一方向凸起,当压力部件放置于承载部件上时,承载部件的上表面和压力部件的下表面相互贴合。

48.s3:将引线框架的背面朝向凸起方向的相反方向,以及将基板封装产品的宽度方向对应治具的宽度方向,正放置于承载部件和压力部件之间。

49.s4:将装载于治具内的基板封装产品进行固化工艺。

50.在步骤s1中,提供至少一基板封装产品,具体包括:

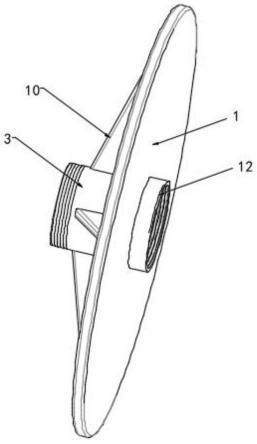

51.如图2a所示,为本发明一实施方式中的基板封装产品1,包括引线框架11,引线框架11具有形成有塑封料12一侧的正面和与正面相反侧的背面,基板封装产品1定义出基板封装产品宽度和基板封装产品长度,基板封装产品长度大于基板封装产品宽度设置。

52.具体的,引线框架11的正面一侧覆盖有塑封料12,在引线框架11的背面一侧对应于塑封料12位置处还形成有油墨。在基板封装产品1厚度小于0.5mm时,在其进行固化工艺过程中,引线框架11、塑封料12和油墨材料的热膨胀系数差异显著,导致固化后的基板封装产品1翘曲较大,即需要用到步骤s2中的治具。

53.在步骤s2中,提供一改善基板封装产品翘曲的治具2,具体包括:

54.如图2b所示,为本发明一实施方式中提供的一种改善基板封装产品翘曲的治具2,具体的,治具2整体结构为长方体结构,同样定义出治具2长度和治具2宽度,治具2长度大于治具2宽度。

55.治具2包括承载部件21和设置于承载部件21上表面的压力部件22,同样的,承载部件21和压力部件22表面为长方形结构,具有长度方向和宽度方向,在其长度方向上,承载部件21和压力部件22的侧边长度相同,以及在其宽度方向上,承载部件21和压力部件22的侧边长度相同。同时,在其长度方向上的承载部件21和压力部件22的侧边长度大于在其宽度方向上的承载部件21和压力部件22的侧边长度。

56.本发明对提供的承载部件21的具体厚度和重量不作要求,提供的压力部件22的重量需满足大于4kg,才能达到将基板封装产品1完全固定住,减小其翘曲的效果。为方便技术人员操作,在本发明最优实施方式中,提供的压力部件22的重量控制在4kg~6kg。

57.当然,提供的治具1需满足其长度和宽度分别小于基板封装产品1长度和宽度、且大于塑封料12围城区域的长度和宽度,即所提供的承载部件21和压力部件22的长度和宽度要分别小于基板封装产品1的长度和宽度,同时得分别大于基板封装产品1内的塑封料12围城区域的长度和宽度,以方便在后续工艺制作中从治具2内装载或取出基板封装产品1,且保证承载部件21的上表面和压力部件22的下表面的边界不会压到引线框架11内的塑封料12区域。

58.在本发明具体实施方式中,提供的基板封装产品1尺寸为250mm*70mm,为保证后续操作中方便将基板封装产品1放置于治具1内,所以,提供的承载部件21和压力部件22的具

体尺寸为249mm*68mm。当然,对于承载部件21和压力部件22的具体尺寸设定不限于此,可根据基板封装产品1的具体尺寸来设计,只需保证所提供的承载部件21和压力部件22的长度和宽度要分别小于基板封装产品1的长度和宽度,同时得分别大于基板封装产品1内的塑封料12围城区域的长度和宽度即可。

59.具体的,压力部件22下表面和承载部件21上表面在其宽度方向上朝同一方向凸起均形成一光滑弧面,当压力部件22放置于承载部件21上时,承载部件21的光滑弧面和压力部件22的光滑弧面相互贴合。

60.更具体的,继续参见图2b,压力部件22下表面在其宽度方向上朝承载部件21方向形成一凸起的光滑弧面221,承载部件21上表面在其宽度方向上朝承载部件21方向形成一凹陷的光滑弧面211,凸起的光滑弧面221和凹陷的光滑弧面211相互配合,即当承载部件21和压力部件22结合时,承载部件21的上表面和压力部件22的下表面完全贴合、没有缝隙。

61.在本发明具体实施方式中,提供的基板封装产品1的长度为250mm,宽度为70mm,厚度小于0.5mm,将压力部件22下表面凸起的光滑弧面221的凸起高度d1设置为1.5mm,将承载部件21上表面凹陷的光滑弧面211的凹陷高度d2设置为1.5mm,能够满足当基板封装产品1放置于治具2内固化时,改变其材料应力的释放方向,将基板封装产品1在其长度方向上的应力释放到其宽度方向上,减小甚至消除基板封装产品1长度方向上的翘曲,降低基板封装产品1整体翘曲的技术效果。当然,对于市场上现有的大部分基板封装产品,将压力部件22下表面凸起的光滑弧面221的凸起高度d1设置为1.5mm,将承载部件21上表面凹陷的光滑弧面211的凹陷高度d2设置为1.5mm,也能够满足当基板封装产品1放置于治具2内固化时,降低基板封装产品1整体翘曲的技术效果。

62.当然,在本发明其他一些实施方式中,基板封装产品1的具体尺寸不限于此,其对应需要用到的治具2中关于压力部件22下表面凸起的光滑弧面221的凸起高度d1和承载部件21上表面凹陷的光滑弧面211的凹陷高度d2可根据基板封装产品1的具体制作材料和具体尺寸进行具体调整,只需能满足上述技术效果即可。

63.进一步的,在步骤s2中提供的治具2还包括形成于压力部件22上表面的把手部件23,方便技术人员搬运压力部件22。把手部件23的具体尺寸和形状,本发明在此不作限制,可根据实际需求设计。具体的,把手部件23和压力部件22为一体化设置,当然,在其他一些实施方式中,把手部件23和压力部件22也可以是分体可拆卸化的设计。

64.优选的,治具2的制作材料为碳钢材料,当然,其制作材料也可以为其他有硬度、且耐高温的材料,本发明在此不作限制。

65.在步骤s3中,将引线框架11的背面朝向凸起方向的相反方向,以及将基板封装产品1的宽度方向对应治具2的宽度方向,正放置于承载部件21和压力部件22之间,具体包括:

66.在基板封装产品1分别与承载部件21和压力部件22的之间还放置一层间隔材料3,以保护基板封装产品1,间隔材料3具体为一层滤纸。

67.具体的,如图2c1所示,在将基板封装产品1放置于承载部件21上方之前,先在承载部件21凹陷的光滑弧面211上铺一层滤纸,然后将基板封装产品1放置于该层滤纸上,具体的,将引线框架11的背面朝向压力部件22方向,以及将基板封装产品1的宽度方向对应承载部件21的宽度方向,正放置于承载部件21的上方。这里,需要说明的是,由于引线框架11的正面一侧为塑封料,其背面一侧为油墨,由于油墨材料的热膨胀系数较大,所以,放置基板

封装产品1的时候需要注意基板封装产品1放置的朝向,将具有油墨的一侧面朝压力部件22下表面和承载部件21上表面凸起方向的反方向放置。所以,在此实施方式中,具有油墨的一面,即引线框架11的背面朝压力部件22方向放置。

68.进一步的,再在基板封装产品1上方铺另一层滤纸。

69.如图2d1所示,将压力部件22对应承载部件21的位置放置于基板封装产品1的上方。

70.在本发明的另一种实施方式中,与上述描述不同的是,在此实施方式中,步骤s2中提供的压力部件22下表面在其宽度方向上朝压力部件22方向形成凹陷的光滑弧面,相应的,承载部件21上表面在其宽度方向上朝压力部件22方向形成凸起的光滑弧面。在步骤s3中,将引线框架11的背面朝承载部件21方向,将基板封装产品1装载于治具2内。

71.当然,在实际的工艺制作中,步骤s1中可提供多块基板封装产品1,将多块基板封装产品1沿同一方向叠加放置,每块基板封装产品1与另一块基板封装产品1之间均放置一层间隔材料3,即在步骤s3中,将引线框架11的背面朝向凸起方向的相反方向,以及将叠加放置的多块基板封装产品1的宽度方向对应治具2的宽度方向,正放置于承载部件21和压力部件22之间,如图2c2和图2d2所示,批量进行产品固化工艺,提高作业效率。

72.在步骤s4中,将装载于治具2内的基板封装产品1进行固化工艺,具体包括:

73.将装载于治具2内的基板封装产品1放置于烘烤箱中烘烤,具体设置烘烤温度为170℃,烘烤时间为4h,然后将其从烤箱中取出,冷却至室温后。移走压力部件22。固化之后的基板封装产品1只在其宽度方向上产生较小翘曲,其长度方向上无翘曲,固化后的基板封装产品1无扭曲变形,降低了后续工艺中电镀卡料和切割切偏的风险,提高产品的制作良率。

74.这里,烘烤温度和烘烤时间可根据实际产品制作需求再作具体调整,本发明在此不作限制。

75.本发明以尺寸为250mm*70mm的基板封装产品为例,对使用治具2固化之后产品整体翘曲减小的原理和最终产生的翘曲值作简要说明。由于基板封装产品中塑封料、引线框架和油墨等材料之间的热膨胀系数差异大,在高温烘烤冷却后各材料之间产生的应力会导致产品出现形变,即翘曲。

76.如图3a和3b所示,图3a对应的基板封装产品为没有使用本发明中的治具2进行固化后产生的翘曲现象,其在产品长度方向上产生有较大的翘曲,图3b对应的基板封装产品为使用本发明中的治具2进行固化后产生的翘曲现象,其只有在产品宽度方向上产生有翘曲,长度方向上无翘曲。

77.假设同一产品的形变(称为弹性模量δ)一定,将该产品无线分割,每一小块的弹性模量分别为δ1、δ2、δ3、

……

、δn,则图3a中产品的弹性模量δ=δ

’×

70

×

2,δ’为产品长度方向上的弹性模量;图3b中产品的弹性模量δ=δ

”×

250

×

2,δ”为产品宽度方向上的弹性模量。所以,δ”只有δ’的70/250,通过计算可得出该尺寸下的产品使用治具2固化后,其整体翘曲能减小2/3以上。

78.在本发明的具体实施方式中,使用治具2的基板封装产品1进行固化工艺,通过治具2的结构设计,提前将装载于治具2内的基板封装产品1引导材料应力的释放方向,将基板封装产品1在长度方向上的应力部分释放到其宽度方向上,降低高温烘烤冷却时产品长边

(250mm)收缩的应力,进而降低产品整体翘曲。产品的翘曲主要由油墨固化后冷却时收缩产生,固化后冷却至室温,当压力部件22取走后,由于基板封装产品1各组分材料热膨胀系数不匹配、化学收缩和不均匀固化形成的残余应力会导致产品进一步翘曲,最终使用治具2进行固化的基板封装产品1在宽度方向上的翘曲为4mm左右。

79.如图4和5所示,本发明一实施方式还提供一种改善基板封装产品翘曲的治具2,该治具2用于装载如图2a中的基板封装产品1,包括引线框架11,引线框架11具有形成有塑封料12一侧的正面和与正面相反侧的背面,基板封装产品1定义出基板封装产品宽度和基板封装产品长度,基板封装产品长度大于基板封装产品宽度设置。

80.具体的,引线框架11包围的正面一侧覆盖有塑封料12,在引线框架11的背面一侧对应于塑封料12位置处还形成有油墨。在基板封装产品1厚度小于0.5mm时,在其进行固化工艺过程中,引线框架11、塑封料12和油墨材料的热膨胀系数差异显著,导致固化后的基板封装产品1翘曲较大,即需要用到本发明一实施方式中的治具2。

81.具体的,治具2表面整体结构为长方体结构,同样定义出治具2长度和治具2宽度,治具2长度大于治具2宽度。

82.治具2包括承载部件21和设置于承载部件21上表面的压力部件22,同样的,承载部件21和压力部件22表面为长方形结构,具有长度方向和宽度方向,在其长度方向上,承载部件21和压力部件22的侧边长度相同,以及在其宽度方向上,承载部件21和压力部件22的侧边长度相同。同时,在其长度方向上的承载部件21和压力部件22的侧边长度大于在其宽度方向上的承载部件21和压力部件22的侧边长度。

83.本发明对承载部件21的具体厚度和重量不作要求,压力部件22的重量需满足大于4kg,才能达到将基板封装产品1完全固定住,减小其翘曲的效果。为方便技术人员操作,在本发明最优实施方式中,压力部件22的重量设置在4kg~6kg。

84.具体的,治具1的长度和宽度分别小于基板封装产品1长度和宽度、且大于塑封料12围城区域的长度和宽度,即承载部件21和压力部件22的长度和宽度要分别小于基板封装产品1的长度和宽度,同时得分别大于基板封装产品1内的塑封料12围城区域的长度和宽度,以方便在后续工艺制作中从治具2内装载或取出基板封装产品1,且保证承载部件21的上表面和压力部件22的下表面的边界不会压到引线框架11内的塑封料12区域。

85.在本发明具体实施方式中,基板封装产品1尺寸为250mm*70mm,为保证后续操作中方便将基板封装产品1放置于治具1内,所以,承载部件21和压力部件22的具体尺寸设置为249mm*68mm。当然,对于承载部件21和压力部件22的具体尺寸设定不限于此,可根据基板封装产品1的具体尺寸来设计,只需保证承载部件21和压力部件22的长度和宽度要分别小于基板封装产品1的长度和宽度,同时得分别大于基板封装产品1内的塑封料12围城区域的长度和宽度即可。

86.进一步的,压力部件22下表面和承载部件21上表面在其宽度方向上朝同一方向凸起,当所述压力部件放置于所述承载部件上时,所述承载部件上表面和所述压力部件的下表面相互贴合。具体的,压力部件22下表面和承载部件21上表面在其宽度方向上朝同一方向凸起均形成一光滑弧面,当压力部件22放置于承载部件21上时,承载部件21的光滑弧面和压力部件22的光滑弧面相互贴合。

87.在本发明一实施方式中,压力部件22下表面在其宽度方向上朝承载部件21方向形

成一凸起的光滑弧面221,承载部件21上表面在其宽度方向上朝承载部件21方向形成一凹陷的光滑弧面211,凸起的光滑弧面221和凹陷的光滑弧面211相互配合,即当承载部件21和压力部件22结合时,承载部件21的上表面和压力部件22的下表面完全贴合、没有缝隙,如图4b所示。

88.在本发明具体实施方式中,基板封装产品1的长度为250mm,宽度为70mm,厚度小于0.5mm,压力部件22下表面凸起的光滑弧面221的凸起高度d1设置为1.5mm,承载部件21上表面凹陷的光滑弧面211的凹陷高度d2设置为1.5mm,能够满足当基板封装产品1放置于治具2内固化时,改变其材料应力的释放方向,将基板封装产品1在其长度方向上的应力释放到其宽度方向上,减小甚至消除基板封装产品1长度方向上的翘曲,降低基板封装产品1整体翘曲的技术效果。当然,对于市场上现有的大部分基板封装产品,将压力部件22下表面凸起的光滑弧面221的凸起高度d1设置为1.5mm,将承载部件21上表面凹陷的光滑弧面211的凹陷高度d2设置为1.5mm,也能够满足当基板封装产品1放置于治具2内固化时,降低基板封装产品1整体翘曲的技术效果。

89.基板封装产品1的具体尺寸不限于此,其对应需要用到的治具2中关于压力部件22下表面凸起的光滑弧面221的凸起高度d1和承载部件21上表面凹陷的光滑弧面211的凹陷高度d2可根据基板封装产品1的具体制作材料和具体尺寸进行具体调整,只需能满足上述技术效果即可。

90.在本发明另一实施方式中,压力部件22下表面在其宽度方向上朝压力部件22方向形成凹陷的光滑弧面,相应的,承载部件21上表面在其宽度方向上朝压力部件22方向形成凸起的光滑弧面。在此实施方式中,只需注意后续工艺中将基板封装产品1放置于治具2内时,其引线框架11的背面朝向承载部件21方向即可,对应于前文中方法步骤中所提及的放置基板封装产品1时的注意事项,本发明在此不过多赘述。

91.更进一步的,治具2还包括设置于压力部件22上表面的把手部件23,方便技术人员搬运压力部件22。把手部件23的具体尺寸和形状,本发明在此不作限制,可根据实际需求设计。具体的,把手部件23和压力部件22为一体化设置,当然,在其他一些实施方式中,把手部件23和压力部件22也可以是分体可拆卸化的设计。

92.优选的,治具2的制作材料为碳钢材料,当然,其制作材料也可以为其他有硬度、且耐高温的材料,本发明在此不作限制。

93.综上所述,本发明通过将基板封装产品装载于本发明中提供的改善基板封装翘曲的治具中进行固化工艺,由于治具的作用,引导固化后基板封装产品因材料间热膨胀系数差异应力释放方向的改变,将部分应力从基板封装产品的长度方向上释放到基板封装产品的宽度方向上,大幅度减小固化后产品的整体翘曲,降低后续工艺中电镀卡料和切割切偏的风险,提高产品的制作良率。

94.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

95.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式

或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。