1.本发明属于金属材料轧制技术领域,特别涉及一种提高轻质金属复合板热稳定性能的加工方法。

背景技术:

2.金属复合板因其轻质高强、优良的导电导热和耐磨耐腐蚀性能,被广泛应用于电子电力、交通运输、航空航天等领域,其开发利用对轻量化生产和提高材料利用率具有极大的推动作用。随着科技的迅猛发展,高端领域对金属复合板性能要求日益提高,开发新的制备工艺来进一步提升复合板的综合性能已经成为一种必然趋势。

3.传统轧制复合工艺制备的金属复合板在高温环境下服役时,界面处金属间化合物层的厚度会显著增加,伴随着基体金属发生充分的再结晶行为,易发生界面开裂和基体强度骤降等问题,这将会严重影响金属复合板的使用寿命,诱发安全隐患。因此,如何提升金属复合板的热稳定性能成为高性能金属复合板的关键。

技术实现要素:

4.为了克服上述现有技术的缺点,抑制金属复合板在高温环境服役过程的热失稳,本发明的目的在于提供一种提高轻质金属复合板热稳定性能的加工方法。

5.为了实现上述目的,本发明采用的技术方案是:

6.一种提高轻质金属复合板热稳定性能的加工方法,包括如下步骤:

7.第一步:选用异种基体金属和夹层金属箔材并进行组装,所述异种基体金属指不同种类的两种金属,初始厚度为0.5mm至3mm,所述夹层金属箔材的初始厚度为10μm至200μm,所述组装是将所述夹层金属箔材置入所述异种基体金属之间;

8.第二步:将组装得到的含夹层金属复合板在连续退火炉中进行加热,加热温度为573k~603k,时间为20min~30min;

9.第三步:对加热后的含夹层金属复合板进行热轧;

10.第四步:将热轧得到的含夹层金属复合板浸入到液氮中进行冷却,使其温度均匀地降低到77k~107k;

11.第五步:对冷却的含夹层金属复合板进行轧制;

12.第六步:重复第四步和第五步,直到总压下率达到70%~80%,制备出厚度范围0.5mm~2mm的耐热型金属复合板。

13.所述异种基体金属为铝和铜,铝和钛,铝和镁,铝和镍,铝和钢,或者镁和钛;所述夹层金属箔材为镍箔、铁箔、不锈钢箔、高熵合金箔材或钒箔。

14.所述夹层金属箔材为与所述异种基体金属不同种类的第三种金属。

15.所述第三步,轧制速度为3~5m/min,压下率在50%~60%。

16.所述第五步,轧制速度为3~5m/min,道次压下率在5%~7%。

17.本发明的主要原理如下:

18.金属复合板的界面处添加夹层金属箔材后,将界面处的金属间化合物转变为耐高温型化合物,能够防止界面处金属间化合物层的厚度增加过快以及裂纹拓展。同时,通过后续的深冷轧制可促进堆垛层错及纳米孪晶在基体金属中形成,基体金属在高温环境长时间服役过程中形成细小的再结晶晶粒,确保金属复合板具有较高的热稳定性能。

19.与现有技术相比,本发明的有益效果是:

20.根据本发明的工艺,在热轧之后将金属间化合物种类转变为耐高温型化合物。随后再通过深冷轧制,促进基体金属中形成堆垛层错及纳米孪晶,使得基体金属在高温环境长时间服役仍能保持较高的强度,实现界面处和基体金属的热稳定性能的协同提升,提升材料的使用寿命及安全系数。在电子电力、交通运输、航空航天等领域具有广阔的应用前景。

附图说明

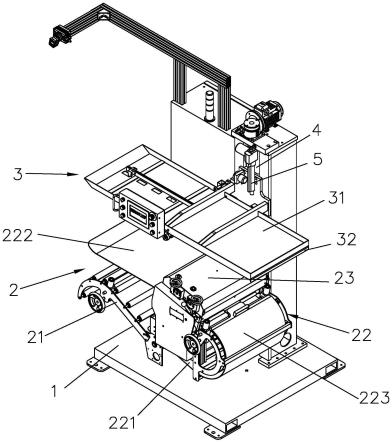

21.图1是本发明金属复合板夹层轧制与深冷轧制流程图示意图。

22.图2是不锈钢箔夹层对cu/al复合板界面处金属间化合物的抑制作用示意图。其中,(a)为473k退火无夹层cu/al复合板界面;(b)为473k退火含不锈钢箔夹层cu/al复合板界面。

23.图3是473k,2h退火后铜铝复合板基体金属晶粒尺寸分布示意图。其中(a)为室温轧制;(b)为深冷轧制。

具体实施方式

24.下面结合附图和实施例详细说明本发明的实施方式。

25.如图1所示,本发明提高轻质金属复合板热稳定性能的加工方法包括如下步骤:

26.第一步:选用异种基体金属和夹层金属箔材,并进行组装。

27.本发明中,异种基体金属指不同种类的两种金属,初始厚度为0.5mm至3mm,夹层金属箔材的初始厚度为10μm至200μm。

28.本发明适用的异种基体金属为铝和铜,铝和钛,铝和镁,铝和镍,铝和钢,或者镁和钛。

29.本发明适用的夹层金属箔材为镍箔、铁箔、不锈钢箔、高熵合金箔材或钒箔。优选地,本发明中的夹层金属箔材为与异种基体金属不同种类的第三种金属。

30.本发明的组装,是指将夹层金属箔材置入异种基体金属之间,例如,在图1中,将夹层箔材金属3置入了基体金属a1和基体金属b2之间,其具体实现,可借助箔材导辊4和压靠导辊5完成。

31.第二步:将组装得到的含夹层金属复合板在连续退火炉6中进行加热,加热温度为573k~603k,时间为20min~30min。

32.第三步:利用热轧机7,对加热后的含夹层金属复合板进行热轧,一种可行的轧制速度为3~5m/min,压下率在50%~60%,使基体金属和夹层箔材表面的氧化膜破碎,实现良好的界面结合。

33.第四步:将热轧得到的含夹层金属复合板8浸入到装有液氮的深冷箱9中进行冷却,使其温度均匀地降低到77k~107k;

34.第五步:利用冷轧机10,对冷却的含夹层金属复合板进行轧制,一种可行的轧制速度为3~5m/min,道次压下率在5%~7%,使基体金属晶粒得到显著细化,诱发堆垛层错和纳米孪晶,确保金属复合板在高温环境长时间服役时保持良好的强度。

35.第六步:重复第四步和第五步,直到总压下率达到70%~80%,制备出厚度范围0.5mm~2mm的耐热型金属复合板11。

36.通过上述工艺可以降低界面处脆性金属间化合物层的生长速度,抑制界面处裂纹的萌生及开裂失效,并细化基体金属的再结晶晶粒,提升金属复合板的热稳定性能。

37.在本发明的一个实施例中,利用上述工艺制备1mm厚的cu/al复合带材。

38.其中,基体金属a1选择退火态厚度为1.5mm的工业纯铜,基体金属b2选择退火态厚度为1.5mm的工业纯铝,夹层箔材金属3选择厚度为50μm的退火态不锈钢箔。按照铜/不锈钢箔/铝的顺序对复合带材进行组装。之后,选择加热温度为573k,保温时间为30min。热轧的轧制速度为3m/min,压下率为50%。热轧之后,473k,2h退火处理,添加不锈钢箔夹层的cu/al复合板界面处金属间化合物层的厚度得到了显著减小,有效抑制了复合板在高温环境下界面处金属间化合物层的生长速度,如图2中(a)和(b)所示。

39.随后,将含不锈钢箔夹层cu/al复合板浸入到液氮中均匀冷却到77k,冷轧的轧制速度5m/min,道次压下率5%。重复冷轧直到总压下率达到75%,获得厚度为1mm含不锈钢箔夹层的cu/al复合板。经过473k,2h退火后,深冷轧制的复合板铜铝基体的晶粒尺寸要远小于室温轧制的试样,如图3中(a)和(b)所示。

技术特征:

1.一种提高轻质金属复合板热稳定性能的加工方法,其特征在于,包括如下步骤:第一步:选用异种基体金属和夹层金属箔材并进行组装,所述异种基体金属指不同种类的两种金属,初始厚度为0.5mm至3mm,所述夹层金属箔材的初始厚度为10μm至200μm,所述组装是将所述夹层金属箔材置入所述异种基体金属之间;第二步:将组装得到的含夹层金属复合板在连续退火炉中进行加热,加热温度为573k~603k,时间为20min~30min;第三步:对加热后的含夹层金属复合板进行热轧;第四步:将热轧得到的含夹层金属复合板浸入到液氮中进行冷却,使其温度均匀地降低到77k~107k;第五步:对冷却的含夹层金属复合板进行轧制;第六步:重复第四步和第五步,直到总压下率达到70%~80%,制备出厚度范围0.5mm~2mm的耐热型金属复合板。2.根据权利要求1所述提高轻质金属复合板热稳定性能的加工方法,其特征在于,所述异种基体金属为铝和铜,铝和钛,铝和镁,铝和镍,铝和钢,或者镁和钛;所述夹层金属箔材为镍箔、铁箔、不锈钢箔、高熵合金箔材或钒箔。3.根据权利要求1所述提高轻质金属复合板热稳定性能的加工方法,其特征在于,所述夹层金属箔材为与所述异种基体金属不同种类的第三种金属。4.根据权利要求1所述提高轻质金属复合板热稳定性能的加工方法,其特征在于,所述第三步,轧制速度为3~5m/min,压下率在50%~60%。5.根据权利要求1所述提高轻质金属复合板热稳定性能的加工方法,其特征在于,所述第五步,轧制速度为3~5m/min,道次压下率在5%~7%。

技术总结

本发明提供一种提高轻质金属复合板热稳定性能的加工方法。a)对异种基体金属和夹层金属箔材进行组装;b)将组装得到的含夹层金属复合板在连续退火炉中进行加热;c)对加热后的含夹层金属复合板进行热轧;d)将热轧得到的含夹层金属复合板浸入到液氮中进行冷却;e)对冷却的含夹层金属复合板进行多道次小压下量轧制;f)重复步骤d和e,即可制备出耐热型金属复合板。本发明通过夹层-深冷复合轧制法,改变界面处金属间化合物种类及诱发基体金属的堆垛层错及纳米孪晶结构,使金属复合板在高温环境长时间服役时表现出良好的热稳定性能。时间服役时表现出良好的热稳定性能。时间服役时表现出良好的热稳定性能。

技术研发人员:高海涛 喻海良 李璟

受保护的技术使用者:中南大学

技术研发日:2022.07.29

技术公布日:2022/11/18

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。