1.本发明涉及流体传动与控制技术领域,尤其涉及一种泵阀集成式电磁直驱泵控单作用操纵装置。

背景技术:

2.基于流体传动的线控技术具有功率密度高、驱动能力强等优点,广泛应用与航空航天、船舶、汽车等领域。传统的基于阀控的液压系统由于节流损失、液压管路复杂、动力传递路径较长等问题,难以满足高效节能的发展需求,泵控直驱系统成为主要发展方向。

3.工业应用中大量场合仅仅需要单作用操纵装置,传统的基于阀控的液压系统具有可靠性高、成本低的优点,然而电磁阀的节流作用带来大量不必要的能量损耗,同时从集中的液压动力单元到液压执行元件之间的液压管路也将带来沿程损失、增加系统复杂程度。常规泵控系统采用旋转电机、斜盘式柱塞泵与液压缸三元件串联的形式,目前的技术瓶颈在于旋转电机响应较慢、斜盘式柱塞泵难以满足高速工况的需求。近年来直线电机及其控制技术的发展为单作用操纵装置提供了新的技术路线。

4.本发明的一种泵阀集成式电磁直驱泵控单作用操纵装置,采用直线电机直接驱动活塞泵与开关阀,缩短了动力传递路径、响应迅速;活塞泵输出直接控制单作用液压缸,局部液压系统集成度高、减小电磁阀的节流损失,高效节能;操纵保持工作模式下直线电机停止工作,进一步减小了运行功耗;本发明集成了电磁直驱与泵控直驱的优势,具有结构紧凑、响应迅速、高效节能等优点。

技术实现要素:

5.设计一种泵阀集成式电磁直驱泵控单作用操纵装置,采用直线电机直接驱动活塞泵与开关阀,缩短了动力传递路径、响应迅速;活塞泵输出直接控制单作用液压缸,局部液压系统集成度高、减小电磁阀的节流损失,高效节能;操纵保持工作模式下直线电机停止工作,进一步减小了运行功耗;本发明集成了电磁直驱与泵控直驱的优势,具有结构紧凑、响应迅速、高效节能等优点。解决了现有控单作用操纵装置结构复杂、能耗较高等问题。

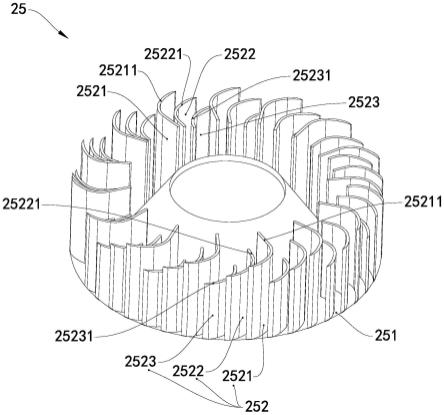

6.为达到上述目的,本发明提供的一种泵阀集成式电磁直驱泵控单作用操纵装置采用如下技术方案:一种泵阀集成式电磁直驱泵控单作用操纵装置,包括常闭开关阀(1)、直线电机(2)、活塞泵(3)、油壶(4)、单作用液压缸(5)、位移传感器(6)。其特征在于,包括:所述常闭开关阀阀体(1.1)和活塞泵泵体(3.1)分别轴向集成于直线电机定子(2.1)两端,直线电机动子(2.2)一端与活塞泵活塞(3.3)同轴安装固连,另一端与开关阀阀芯(1.2)同轴安装但无固连;所述常闭开关阀阀芯(1.2)工作行程小于活塞泵活塞(3.3)工作行程且不相互重叠,两者都位于直线电机动子(2.2)工作行程内;所述常闭开关阀阀芯(1.2)通过常闭开关阀复位弹簧(1.3)与常闭开关阀阀芯安装盘(1.4)安装在常闭开关阀阀体(1.1)上,常闭开关阀阀芯(1.2)在常闭开关阀复位弹簧

(1.3)的作用下处于常闭工作位置,直线电机动子(2.2)推动常闭开关阀阀芯(1.2)则常闭开关阀阀芯(1.2)开启;所述常闭开关阀(1)的两个油口分别与活塞泵出油阀(3.2)、单作用液压缸工作腔(5.1),以及活塞泵进油阀(3.4)、油壶(4)相连;所述直线电机(2)的工作由系统控制器根据工作模式以及位移传感器(6)采集的直线电机动子(2.2)位移信号实时控制。

7.进一步地,所述开关阀阀芯(1.2)为菌型阀,密封面在菌型阀芯靠近开关阀阀芯安装盘(1.4)的一侧,开关阀复位弹簧(1.3)产生的预压力大于系统工作压力下开关阀阀芯(1.2)受到的液压力。

8.进一步地,所述活塞泵活塞(3.3)的直径远小于单作用液压缸活塞(5.2)直径,直线电机(2)不工作时,常闭开关阀复位弹簧(1.3)产生的复位力使得直线电机动子(2.2)移动,带来的单作用液压缸活塞(5.2)运动在单作用操作中可以忽略。

9.进一步地,其特征在于所述一种泵阀集成式电磁直驱泵控单作用操纵装置具有3种工作模式:单作用操纵模式中,直线电机动子(2.2)往复工作在活塞泵活塞(3.3)工作行程之内,常闭开关阀(1)在常闭开关阀复位弹簧(1.3)的作用下处于常闭状态,单作用液压缸工作腔(5.1)压力升高,单作用液压缸活塞(5.2)克服负载运动;操纵保持模式中,直线电机(2)不工作,常闭开关阀(1)在常闭开关阀复位弹簧(1.3)的作用下处于常闭状态;操纵复位模式中,直线电机动子(2.2)推动常闭开关阀阀芯(1.2)、常闭开关阀(1)打开,单作用液压缸工作腔(5.1)压力下降、单作用液压缸活塞(5.2)在负载作用下运动。

10.本发明相比于现有的单作用操纵装置,具有以下优势。

11.1、本发明一种泵阀集成式电磁直驱泵控单作用操纵装置,采用直线电机直接驱动活塞泵与开关阀,局部液压系统集成度高、响应迅速;活塞泵输出直接控制单作用液压缸,没有电磁阀的节流损失,高效节能;操纵保持工作模式下直线电机停止工作,进一步减小了运行功耗。

12.2、本发明的一种泵阀集成式电磁直驱泵控单作用操纵装置,结合电磁直驱与泵控直驱的优势,具有结构紧凑、响应迅速、高效节能等优点,投入产业化应用后将带来巨大的经济效益。

13.3、本发明的一种泵阀集成式电磁直驱泵控单作用操纵装置,可针对不同的性能需求和应用目标,提供不同的参数指标,保证设计柔性化,适用范围更广。

附图说明

14.图1 本发明的泵阀集成式电磁直驱泵控单作用操纵装置示意图。

15.图2 单作用操纵模式中,泵阀集成式电磁直驱泵控单作用操纵装置油液流动示意图。

16.图3 操纵复位模式中,泵阀集成式电磁直驱泵控单作用操纵装置油液流动示意图。

17.图4 基于本发明的泵阀集成式电磁直驱泵控单作用操纵装置的离合器系统示意图。

具体实施方式

18.下面结合附图和具体实施方式对本发明作进一步的详细说明。

19.如图1所示,本发明提供的一种泵阀集成式电磁直驱泵控单作用操纵装置,包括常闭开关阀(1)、直线电机(2)、活塞泵(3)、油壶(4)、单作用液压缸(5)、位移传感器(6)。其特征在于,包括:所述常闭开关阀阀体(1.1)和活塞泵泵体(3.1)分别轴向集成于直线电机定子(2.1)两端,直线电机动子(2.2)一端与活塞泵活塞(3.3)同轴安装固连,另一端与开关阀阀芯(1.2)同轴安装但无固连;所述常闭开关阀阀芯(1.2)工作行程小于活塞泵活塞(3.3)工作行程且不相互重叠,两者都位于直线电机动子(2.2)工作行程内;所述常闭开关阀阀芯(1.2)通过常闭开关阀复位弹簧(1.3)与常闭开关阀阀芯安装盘(1.4)安装在常闭开关阀阀体(1.1)上,常闭开关阀阀芯(1.2)在常闭开关阀复位弹簧(1.3)的作用下处于常闭工作位置,直线电机动子(2.2)推动常闭开关阀阀芯(1.2)则常闭开关阀阀芯(1.2)开启;所述常闭开关阀(1)的两个油口分别与活塞泵出油阀(3.2)、单作用液压缸工作腔(5.1),以及活塞泵进油阀(3.4)、油壶(4)相连;所述直线电机(2)的工作由系统控制器根据工作模式以及位移传感器(6)采集的直线电机动子(2.2)位移信号实时控制。

20.进一步地,所述开关阀阀芯(1.2)为菌型阀,密封面在菌型阀芯靠近开关阀阀芯安装盘(1.4)的一侧,开关阀复位弹簧(1.3)产生的预压力大于系统工作压力下开关阀阀芯(1.2)受到的液压力。

21.进一步地,所述活塞泵活塞(3.3)的直径远小于单作用液压缸活塞(5.2)直径,直线电机(2)不工作时,常闭开关阀复位弹簧(1.3)产生的复位力使得直线电机动子(2.2)移动,带来的单作用液压缸活塞(5.2)运动在单作用操作中可以忽略。

22.进一步地,其特征在于所述一种泵阀集成式电磁直驱泵控单作用操纵装置具有3种工作模式:单作用操纵模式中,直线电机动子(2.2)往复工作在活塞泵活塞(3.3)工作行程之内,常闭开关阀(1)在常闭开关阀复位弹簧(1.3)的作用下处于常闭状态,单作用液压缸工作腔(5.1)压力升高,单作用液压缸活塞(5.2)克服负载运动。该模式下液压油流向如图2所示,在直线电机动子(2.2)驱动活塞泵活塞(3.3)往复运动与单向阀组(出油阀3.2与进油阀3.4)的共同作用下,液压油从油壶(4)流经进油阀(3.4)进入液压泵工作腔,压力油从出油阀(3.2)流出,流入单作用液压缸工作腔(5.1)推动单作用液压缸活塞(5.2)向操纵方向运动。

23.操纵保持模式中,直线电机(2)不工作,常闭开关阀(1)在常闭开关阀复位弹簧(1.3)的作用下处于常闭状态,出油阀(3.2)关闭,单作用液压缸活塞(5.2)保持在某一工作位置。

24.操纵复位模式中,直线电机动子(2.2)推动常闭开关阀阀芯(1.2)、常闭开关阀(1)打开,单作用液压缸工作腔(5.1)压力下降、单作用液压缸活塞(5.2)在负载作用下运动。该模式下液压油流向如图3所示,压力油从单作用液压缸工作腔(5.1)流入常闭开关阀(1),由于开关阀阀芯(1.2)被直线电机动子(2.2)推开,压力油从开关阀(1)流回油壶(4),单作用

液压缸活塞(5.2)在负载的作用下向复位方向运动。

25.基于本发明的泵阀集成式电磁直驱泵控单作用操纵装置的离合器系统如图4所示。单作用操纵模式中,直线电机动子(2.2)往复工作在活塞泵活塞(3.3)工作行程之内,常闭开关阀阀芯(1.2)保持关闭,单作用液压缸(5)压力升高、单作用液压缸活塞(5.2)克服负载运动,离合器主动盘与从动盘分离;当需要离合器主动盘与从动盘分离保持分离时,进入操纵保持模式,直线电机(2)不工作、开关阀阀芯(1.2)在开关阀复位弹簧(1.3)的作用下处于常闭状态;操纵复位模式中,直线电机动子(2.2)推动工作常闭开关阀阀芯(1.2),常闭开关阀(1)打开、单作用液压缸工作腔(5.1)压力下降、单作用液压缸活塞(5.2)在负载作用下回到初始位置,离合器主动盘与从动盘重新结合。

26.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。