1.本发明属于复合材料技术领域,具体涉及一种用于制备复合材料扇叶的模具及复合材料扇叶的制备方法。

背景技术:

2.舰船的水下推进装置如螺旋桨上通常设有扇叶,传统的扇叶通常采用金属材质,但金属材质扇叶质量重、不耐腐蚀。相比于金属扇叶,复合材料扇叶具有轻质高强、减振降噪、耐腐蚀性强等优点,因此,广泛应用于各种舰船的水下推进装置。

3.复合材料扇叶的结构设计沿袭了金属扇叶,其中扇叶的型面外形参数对扇叶的推进性能有重要影响,结构形式主要有分体式和整体式,成型工艺主要有三维预制体成型,rtm成型,预浸料模压成型等。其中整体式复合材料扇叶是指叶片和扇毂连成一体,每次成型一只完整的扇叶,优点是成型效率高,缺点是任何一只扇叶产生缺陷会导致整个扇叶报废,即成品率不高。分体式复合材料扇叶是指扇毂和扇叶是分开的,通过后组装把所有扇叶安装在扇毂上从而构成一只完整的扇叶,优点是成型工艺容易控制,材料利用率高,缺点是多了一道后组装工序。但是,目前分体式复合材料扇叶的成型工艺制备得到的扇叶的型面精度仍不高,产品性能不稳定,不能满足实际应用的要求。

技术实现要素:

4.本发明为了解决目前分体式复合材料扇叶的成型工艺制备得到的扇叶的型面精度不高的问题,通过对模具设计、铺层设计、铺布过程等方面的改进,提供了一种用于制备复合材料扇叶的模具及复合材料扇叶的制备方法,成型的扇叶型面精度高,成品率高,产品性能稳定,成型后只需进行飞边处理即可。

5.为了解决上述问题,本发明提供一种用于制备复合材料扇叶的模具,包括上模和下模,所述上模包括上型面,所述下模包括下型面,所述上模与所述下模合模后所述上型面与所述下型面拼合形成用于成型扇叶的型腔,所述扇叶包括相连的叶片和扇毂座;所述型腔的分型线位于所述扇叶的最大轮廓处;所述上模与所述下模合模后,所述上模与所述下模之间形成分型面,所述分型面为由所述分型线水平向外延伸形成。

6.优选地,所述下模包括分体的下模基体和铺布工装,所述下型面设于所述铺布工装的上表面上,所述下模基体与所述铺布工装拼合后形成所述下模。

7.优选地,所述铺布工装位于所述下模基体的上部的中间部位,所述铺布工装的上表面由所述下型面和位于所述下型面外边缘的部分分型面构成。

8.本发明的第二方面提供一种复合材料扇叶的制备方法,包括以下步骤:s1.制备纤维增强树脂基复合材料预浸料;s2.采用上述的用于制备复合材料扇叶的模具,将所述纤维增强树脂基复合材料预浸料铺贴至所述模具的型腔中;

s3.采用抽真空辅料包裹铺贴后的纤维增强树脂基复合材料预浸料,使所述模具的型腔密封,对所述纤维增强树脂基复合材料预浸料进行抽真空预压实;s4.将所述用于制备复合材料扇叶的模具合模,然后模压固化成型;s5.固化完成后,进行脱模,得到所述复合材料扇叶。

9.优选地,步骤s1具体包括:s101.铺层设计,以所述扇叶的最大轮廓处的曲面为中轴面层,以所述纤维增强树脂基复合材料预浸料的厚度为间隔向所述中轴面层的两侧依次提取曲面铺层;s102.将提取到的曲面铺层展开成平面图,根据所述平面图制备所述纤维增强树脂基复合材料预浸料。

10.优选地,还包括,在步骤s2之前,对所述模具进行清理,并涂脱模剂。

11.优选地,所述对所述模具进行清理,并涂覆脱模剂具体包括以下步骤:先用丙酮清洗所述模具,晾干后第一次涂覆脱模剂,然后15-20分钟后第二次涂覆脱模剂,再15-20分钟后第三次涂覆脱模剂,第二次涂覆脱模剂的方向与第一次涂覆脱模剂的方向成90

°

,第三次涂覆脱模剂的方向与第一次涂覆脱模剂的方向相同。

12.优选地,还包括,在步骤s2之前,对所述模具和所述纤维增强树脂基复合材料预浸料进行预热,预热温度为35-40℃。

13.优选地,步骤s2中,每层所述纤维增强树脂基复合材料预浸料铺贴完用刮板展平,压实。

14.优选地,还包括,在步骤s5中脱模后,对得到的所述复合材料扇叶去飞边。

15.本发明与现有技术相比,具有以下有益效果:本发明的用于制备复合材料扇叶的模具,采用上模、下模配合面为水平方向的设计方案,因为产品结构特点是中间厚边缘薄直至厚度为零,如果采用竖直方向的分型面的话,上模的边缘就会出现尖角,尖角厚度不能为零且需要倒钝0.2-0.5mm,即设计方案超出型值技术要求,不合格,因此,采用水平方向的分型面可更好的保障扇叶的型面精度。下模设计为下模基体与铺布工装的分体结构,分体的铺布工装用于后续预浸料铺放,方便操作,提高预浸料铺贴精准度。

16.本发明的复合材料扇叶的制备方法,对复合材料扇叶的模压模具进行了改进,采用水平分型面模压模具,并将下模的一部分设计成铺布工装,解决了高精度扇叶的成型问题,保障了扇叶的型面精度,并降低了工装模具成本;根据复合材料扇叶的结构特点设计了预浸料铺层的方案,解决了预浸料的用量和裁切问题,从铺层设计过程保证了扇叶的型面精度;通过设计铺放工装来铺贴预浸料,且铺贴完成后进行抽真空预压,解决了预浸料的铺放和入模问题,从铺贴过程进一步保证了扇叶的型面精度。

附图说明

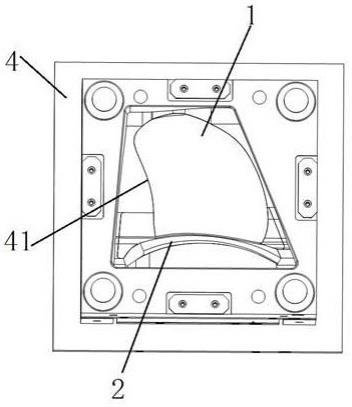

17.图1是本发明实施例1所述的用于制备复合材料扇叶的模具的下模的俯视图;图2是本发明实施例1所述的用于制备复合材料扇叶的模具的上模的俯视图;图3是本发明实施例1所述的用于制备复合材料扇叶的模具的分型面示意图;图4是本发明实施例1中复合材料扇叶的结构示意图;图5是本发明实施例1所述的用于制备复合材料扇叶的模具的下模的结构示意图;

图6是本发明实施例2中扇叶铺层设计示意图;图7是本发明实施例2中扇叶铺层设计过程示意图;图8是本发明实施例2中扇叶铺层展开示意图;图9是本发明实施例2中用三坐标对扇叶进行扫描检测型值的检测结果图。

18.其中:1-叶片;2-扇毂座;3-上模;31-上型面;4-下模;41-下型面;42-下模基体;43-铺布工装;5-分型面。

具体实施方式

19.下面将结合本发明的实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1如图4所示,本实施例的用于制备复合材料扇叶的模具,制备的复合材料扇叶是叶片与扇毂分开的分体式扇叶,包括叶片1和扇毂座2,叶片1通过扇毂座2安装在扇毂上。扇叶根据推进效率及使用寿命等参数设计成复杂曲面结构,扇叶截面呈机翼形切面。扇叶的轮廓尺寸为280*280mm左右。

21.如图1、图2、图3所示,本实施例的用于制备复合材料扇叶的模具,包括上模3和下模4,上模3包括上型面31,下模4包括下型面41,上模3与下模4合模后上型面31与下型面41拼合形成用于成型扇叶的型腔,扇叶包括相连的叶片1和扇毂座2;型腔的分型线位于扇叶的最大轮廓处;上模3与下模4合模后,上模3与下模4之间形成分型面5,分型面5为由分型线水平向外延伸形成。

22.其中,分型线指上下模在产品上的夹线;扇叶的最大轮廓指产品脱模方向最大的投影边缘部位;分型面是指上下模在闭合状态时能接触的部分;水平方向指的是,水平方向与铅直方向相对,因为模压工艺的压机一般都是上下开模,脱模方向就是铅直方向,所以水平方向分型面就是与铅直方向呈90度,分型面由分型线水平向外延伸形成,即分型面的法线方向全部朝压制方向。

23.对于复合材料扇叶来说,常规的复合材料模压模具一般是从分型线处竖直向上形成料腔,上、下模的配合面在竖直状态。本实施例的用于制备复合材料扇叶的模具,采用上模、下模配合面为水平方向的设计方案,因为产品结构特点是中间厚边缘薄直至厚度为零,如果采用竖直方向的分型面的话,上模的边缘就会出现尖角,尖角厚度不能为零且需要倒钝0.2-0.5mm,即设计方案超出型值技术要求,不合格,因此,采用水平方向的分型面可更好的保障扇叶的型面精度。

24.根据本实施例的用于制备复合材料扇叶的模具,其还可以进一步包括上固定板、下固定板、导柱导套、承压板、加热板、支撑板和顶出板等结构,该部分结构均采用本领域的常规设置即可,只要其中的上模、下模的结构符合前述结构即可实现本发明。

25.如图5所示,根据本实施例的用于制备复合材料扇叶的模具,进一步地,下模4包括分体的下模基体42和铺布工装43,下型面41设于铺布工装43的上表面上,下模基体42与铺布工装43拼合后形成下模4。本实施例进一步将下模上包含下型面的部分(铺布工装)与下

模的其他功能结构部分(下模基体)设计为分体结构,进行预浸料铺放时,可将铺布工装先取出,单独在铺布工装上完成预浸料的铺放,进行模压成型之前再将铺布工装按照进下模基体中,脱模时可先将铺布工装拆出,然后进行脱模。由于下模整体结构较复杂,而预浸料铺贴时需要用刮板压实,每层需要找齐,由于产品尺寸是280

×

280mm,在下模里面直接进行铺贴,空间受限,不利于工人操作,会对预浸料铺贴精准度产生影响,本发明根据扇叶的结构特点将下模的一部分做成分体的结构,分体的铺布工装用于后续预浸料铺放,方便操作,提高预浸料铺贴精准度,脱模时可先将分体的铺布工装拆出,便于产品脱模。

26.根据本实施例的用于制备复合材料扇叶的模具,进一步地,铺布工装43位于下模基体42的上部的中间部位,铺布工装43的上表面由下型面和位于下型面外边缘的分型面构成。分型面指的是,下型面向外延伸较小宽度的分型面,以便于合模后型腔的密封,同时不影响预浸料铺布的操作。进一步地,分型面的宽度尺寸根据产品轮廓尺寸来定,优先保证最小的分型面宽度5-10mm,其余的大于该宽度要求就次要考虑便于模具加工的结构。

27.实施例2本实施例的复合材料扇叶的制备方法,包括以下步骤:s0.对模具进行清理,并涂脱模剂。具体操作为,先用丙酮清洗模具上的油渍,晾干后用无尘布第一次涂覆脱模剂,然后15-20分钟后第二次涂覆脱模剂,再15-20分钟后第三次涂覆脱模剂,第二次涂覆脱模剂的方向与第一次涂覆脱模剂的方向成90

°

,第三次涂覆脱模剂的方向与第一次涂覆脱模剂的方向相同。

28.s1.制备纤维增强树脂基复合材料预浸料;s101.铺层设计,以扇叶的最大轮廓处的曲面为中轴面层,以纤维增强树脂基复合材料预浸料的厚度为间隔向中轴面层的两侧依次提取曲面铺层;即正视叶面方向(即应用时扇叶的迎水面或迎风面)中轴面向厚度方向上的两侧展开铺层设计,以扇毂座为定位基准。因为扇叶截面呈机翼形切面,正视叶面方向,中间的中轴面层面积最大,往叶面、叶背(即应用时扇叶的背水面或背风面)面积依次变小,故以扇叶最大轮廓提取中轴面层,然后以布层厚度0.18mm为间隔依次往叶面、叶背提取其他铺层,如图7所示。

29.s102.将提取到的曲面铺层展开成平面图,根据平面图制备纤维增强树脂基复合材料预浸料。由于步骤s101中得到的铺层图是曲面,而预浸料是平面的,因此需要将曲面铺层展开成平面图,如图8所示,然后将平面图设计成裁布图,输入到裁布机裁成所需尺寸的预浸料并编号。

30.为了确保扇叶的力学性能以及型值精度,上述铺层设计及曲面铺层展开成平面图均需通过三维软件对扇叶进行精准的铺层设计,具体的通过三维软件计算提取曲面铺层、曲面铺层展开成平面图的内容属于现有技术,采用一般常规的三维软件都可以进行计算,不是本发明所要保护的创新点,此处不做赘述,具体地,本实施例中,采用catia和solidworks进行设计。经软件设计及计算,如图6所示,为已经完成铺层设计的扇叶示意图,总共268层,单层厚度0.18mm。

31.s2. 采用实施例1的用于制备复合材料扇叶的模具,将模具、纤维增强树脂基复合材料预浸料放入固化炉,对模具和预浸料进行预热,预热温度为35-40℃;然后将纤维增强树脂基复合材料预浸料铺贴至铺布工装上,每块预浸料上面都有唯一编号,严格按铺贴作业指导书铺放预浸料;在铺贴过程中,为了保障预浸料铺放顺利,需要加热,且每层预浸料

铺贴完都需要用刮板展平,压实,不能有褶皱。

32.s3.预浸料铺贴完成后,采用密封胶带、真空袋、真空管及接口包覆铺放工装及上面铺贴好的预浸料,使模具的型腔密封,接真空嘴开始抽真空预压,保压30min后拆除抽真空辅料完成预压。由于模具采用上、下模配合面为水平方向的结构,该种结构缺点是合模压制时容易垫料,导致扇叶成型失败,因此,本发明进一步优化了预浸料铺贴过程,在预浸料铺贴完成后,进行抽真空预压实,可以很好的解决该问题。

33.s4.清理铺布工装上的异物,把铺好预浸料的铺布工装放入下模基体中,查看并确保安装到位,将模具合模,按固化制度进行模压成型:设置压机升温速率3℃/min,加全压,90℃保温35min,155℃保温115min,后自然冷却至室温。

34.s5.固化完成后,进行脱模。

35.s6.产品去飞边,得到复合材料扇叶。

36.s7.用三坐标对复合材料扇叶进行扫描检测型值,检测结果如图9所示。

37.型值数据统计结果显示偏差分布在-0.20到0.20的测量点数占63.0462%,偏差分布-0.52到0.52的测量点数占98.322%,满足扇叶几何型值三坐标测量值与理论值偏差小于0.2mm达到60%以上,偏差小于0.52mm达到90%以上的要求。

38.本实施例的复合材料扇叶的制备方法:1. 对复合材料扇叶的模压模具进行了改进,采用水平分型面模压模具,并将下模的一部分设计成铺布工装,解决了高精度扇叶的成型问题,保障了扇叶的型面精度,并降低了工装模具成本;2.根据复合材料扇叶的结构特点设计了预浸料铺层的方案,解决了预浸料的用量和裁切问题,从铺层设计过程保证了扇叶的型面精度;3. 通过设计铺放工装来铺贴预浸料,且铺贴完成后进行抽真空预压,解决了预浸料的铺放和入模问题,从铺贴过程进一步保证了扇叶的型面精度。

39.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。