1.本发明涉及机器人砂带磨削技术领域,具体涉及一种机器人用力位调控砂带磨头装置。

背景技术:

2.随着民用航空和军用航空需求的空前增长,对航空发动机零部件的性能要求也越来越高。航空发动机零部件曲面复杂,材料加工难度大,加工方式效率低,加工质量难以保证等问题严重制约着航空工业的发展。

3.近年来,砂带磨削因其兼有磨削和抛光的双重作用,被广泛用于航空发动机零部件复杂曲面的磨削加工。但是无论是采用机床砂带磨削还是机器人砂带磨削,复杂曲面材料的去除和精密抛光一直是一个难题。目前现有的机器人砂带磨头在加工复杂曲面工件时不能直接记录磨削力情况、不能实现磨削时的力位调控、不能对曲率复杂,磨削易干涉构件进行良好加工等问题。

4.因此,有必要研发一种能解决上述问题的磨头装置。

技术实现要素:

5.本发明的目的是提供一种机器人用力位调控砂带磨头装置,以解决现有技术中存在的问题。

6.为实现本发明目的而采用的技术方案是这样的,一种机器人用力位调控砂带磨头装置,包括砂带磨削执行机构a和驱动机构b。

7.所述驱动机构b包括驱动动力盒,驱动动力盒内设置有电机和电气控制元件,驱动动力盒的外壁安装有气动快换夹头和两块机械限位板,气动快换夹头与电机的输出轴连接,两块机械限位板对称布置在气动快换夹头外围。

8.所述驱动动力盒与机器人r的手臂连接,机器人r安装在基座上,基座上安装有加工平台中转台z。

9.所述砂带磨削执行机构a包括砂带磨头固定主体、砂带磨头浮动端和砂带磨头调节后端。

10.所述砂带磨头固定主体包括固定壳体、气动快换刀柄、快换刀柄旋头、滑轨、驱动带轮和按压弹簧扣。

11.所述驱动带轮安装在固定壳体内,气动快换刀柄的一端与驱动带轮连接,另一端伸出固定壳体并与快换刀柄旋头连接。

12.所述固定壳体的外壁上开设有供机械限位板嵌入的两个凹槽,气动快换刀柄、快换刀柄旋头与气动快换夹头配合安装,两块机械限位板分别嵌入固定壳体外壁的两个凹槽内。

13.所述固定壳体有浮动端连接杆和调节端连接杆,两根滑轨安装在浮动端连接杆上,调节端连接杆远离固定壳体的一端设置有按压弹簧扣,总信号处理器安装在调节端连

接杆上。

14.所述砂带磨头浮动端包括浮动壳体、大支杆、旋紧螺母、导力支杆、支杆镶嵌端盖、滑块、小支杆ⅰ、小支杆ⅱ、张紧带轮ⅰ、张紧带轮ⅱ、接触带轮支架和接触带轮。

15.所述浮动壳体内安装有音圈电机,两个滑块和两个张紧带轮ⅱ均固定在浮动壳体的外壁上,浮动端连接杆插入浮动壳体并与音圈电机连接。所述浮动壳体靠近固定壳体的一端开设有贯穿其内外侧的两个缺口,两个滑块分别连接在两个缺口处,两根滑轨分别嵌入两个缺口并与两个滑块滑动连接。

16.所述支杆镶嵌端盖与浮动壳体连接,支杆镶嵌端盖与浮动壳体之间设置有六维力传感器。

17.所述大支杆、旋紧螺母、小支杆ⅰ和小支杆ⅱ依次连接,大支杆穿过支杆镶嵌端盖以及六维力传感器并连接到浮动壳体上,小支杆ⅱ与接触带轮支架连接。

18.所述接触带轮安装在接触带轮支架上,两个张紧带轮ⅰ安装在小支杆ⅱ上。

19.所述导力支杆的两端分别连接在支杆镶嵌端盖和接触带轮上,导力支杆靠近接触带轮的杆段上安装有单点近红外光测距传感器和双点组近红外光测距传感器。

20.所述砂带磨头调节后端包括调节端支架和摆动支杆,调节端支架呈条状,调节端支架的中段通过按压弹簧扣与调节端连接杆连接,两根摆动支杆分别与调节端支架的两端铰接,每根摆动支杆上连接有张紧带轮ⅲ。

21.所述砂带沿两个张紧带轮ⅲ、驱动带轮、两个张紧带轮ⅰ、两个张紧带轮ⅱ和接触带轮缠绕,驱动带轮和两个张紧带轮ⅰ位于砂带外侧,两个张紧带轮ⅲ、两个张紧带轮ⅱ和接触带轮位于砂带内侧。

22.工作时,将待加工工件固定在所述加工平台中转台z上,驱动动力盒内部的电机带动驱动带轮转动,砂带转动对工件进行加工。所述机器人r控制砂带磨削执行机构a按预定轨迹移动,六维力传感器监测导力支杆的压力值并发送至总信号处理器,单点近红外光测距传感器和双点组近红外光测距传感器协同工作,对磨削接触区域的平面位置实时测量,并将数据发送至总信号处理器,总信号处理器将数据信息发送至上位机,上位机通过调节音圈电机电流来实时调整接触带轮的位置。

23.进一步,所述驱动动力盒通过法兰盘与机器人r的手臂连接。

24.进一步,每块所述机械限位板面向另一块机械限位板的一侧安装有塑胶。

25.进一步,所述浮动壳体面向固定壳体的一侧设置有防尘套圈,浮动端连接杆穿过防尘套圈。

26.进一步,所述调节端支架面向调节端连接杆的一侧设置有两个限位块,两个限位块分别靠近调节端支架的两端。

27.本发明的有益效果在于:

28.1.本发明主要用于诸如航空发动机整体叶盘等难加工复杂曲面件的材料去除和精密抛光,能够根据零件的曲面曲率变化和构型实现易干涉环境下的高质量磨削;

29.2.本发明能在磨削复杂曲面的同时进行磨削力采集及记录,可方便开展与砂带磨削复杂曲面有关的实验研究;

30.3.本发明能实现机器人用砂带磨头的实时力位调控,结合特定控制及算法,可帮助抑制不良磨削纹、控制轮廓误差,得到更好的复杂曲面单次砂带磨抛加工效果。

附图说明

31.图1为本发明装置与机器人r的连接示意图;

32.图2为本发明装置的结构示意图;

33.图3为驱动机构b的示意图;

34.图4为砂带磨削执行机构a的第一视图;

35.图5为砂带磨削执行机构a的第二视图;

36.图6为砂带磨头固定主体的示意图;

37.图7为砂带磨头浮动端的示意图;

38.图8为砂带磨头调节后端的示意图;

39.图9为六维力传感器的示意图;

40.图10为音圈电机的示意图;

41.图11为总信号处理器的示意图;

42.图12为单点近红外光测距传感器和双点组近红外光测距传感器的示意图。

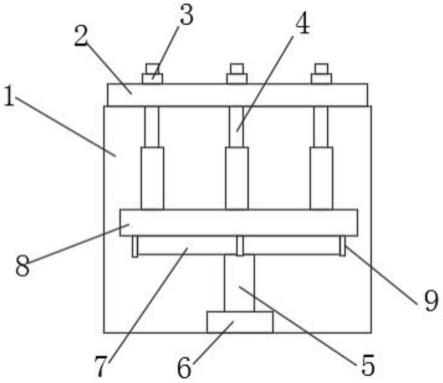

43.图中:固定壳体1、浮动壳体2、大支杆3、旋紧螺母4、导力支杆5、砂带6、限位块7、总信号处理器8、调节端支架9、支杆镶嵌端盖10、防尘套圈11、气动快换刀柄12、快换刀柄旋头13、滑轨14、驱动带轮15、按压弹簧扣16、滑块17、张紧带轮ⅱ18、小支杆ⅰ19、小支杆ⅱ20、单点近红外光测距传感器21、接触带轮支架22、接触带轮23、双点组近红外光测距传感器24、张紧带轮ⅰ25、六维力传感器26、张紧带轮ⅲ27、摆动支杆28、机械限位板29、气动快换夹头30、法兰盘31和驱动动力盒32。

具体实施方式

44.下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

45.实施例1:

46.参见图2,本实施例公开了一种机器人用力位调控砂带磨头装置,包括砂带磨削执行机构a和驱动机构b。

47.参见图3,所述驱动机构b包括驱动动力盒32,驱动动力盒32内设置有电机和电气控制元件,驱动动力盒32的外壁安装有气动快换夹头30和两块机械限位板29,气动快换夹头30与电机的输出轴连接,两块机械限位板29对称布置在气动快换夹头30外围,每块机械限位板29面向另一块机械限位板29的一侧安装有塑胶,可隔绝不良震动,保证砂带旋转运动平稳。

48.参见图1,所述驱动动力盒32与机器人r的手臂连接,机器人r安装在基座上,基座上安装有加工平台中转台z。所述驱动动力盒32通过法兰盘31与机器人r的手臂连接。

49.参见图4和5,所述砂带磨削执行机构a包括砂带磨头固定主体、砂带磨头浮动端和砂带磨头调节后端。

50.参见图6,所述砂带磨头固定主体包括固定壳体1、气动快换刀柄12、快换刀柄旋头13、滑轨14、驱动带轮15和按压弹簧扣16。

51.所述固定壳体1主体为内部中空的圆柱体结构,固定壳体1主体的一端敞口,另一

端封闭。

52.所述驱动带轮15安装在固定壳体1内,气动快换刀柄12的一端与驱动带轮15连接,另一端伸出固定壳体1的封闭端并与快换刀柄旋头13连接。

53.所述固定壳体1的外壁上开设有供机械限位板29嵌入的两个凹槽,气动快换刀柄12、快换刀柄旋头13与气动快换夹头30配合安装,两块机械限位板29分别嵌入固定壳体1外壁的两个凹槽内。

54.所述固定壳体1有对称布置有浮动端连接杆和调节端连接杆,两根滑轨14安装在浮动端连接杆上,滑轨14的滑向与固定壳体1的轴向垂直,调节端连接杆远离固定壳体1的一端设置有按压弹簧扣16,总信号处理器8安装在调节端连接杆上。参见图11,为所述总信号处理器8的示意图。

55.参见图7,所述砂带磨头浮动端包括浮动壳体2、大支杆3、旋紧螺母4、导力支杆5、支杆镶嵌端盖10、滑块17、小支杆ⅰ19、小支杆ⅱ20、张紧带轮ⅰ25、张紧带轮ⅱ18、接触带轮支架22和接触带轮23。

56.所述浮动壳体2为内部中空的圆柱体结构,浮动壳体2的轴向与固定壳体1的轴向垂直;

57.所述浮动壳体2内安装有音圈电机,两个滑块17和两个张紧带轮ⅱ18均固定在浮动壳体2的外壁上,浮动壳体2靠近固定壳体1的一端呈敞口状,敞口处设置有防尘套圈11以隔绝磨屑,浮动端连接杆穿过防尘套圈11插入浮动壳体2并与音圈电机连接。所述浮动壳体2靠近固定壳体1的一端开设有贯穿其内外侧的两个缺口,两个滑块17分别位于两个缺口处,两根滑轨14分别嵌入两个缺口并与两个滑块17滑动连接,实现浮动链接。参见图10,为所述音圈电机的示意图。

58.所述支杆镶嵌端盖10与浮动壳体2连接,支杆镶嵌端盖10与浮动壳体2之间设置有六维力传感器26;参见图9,为所述六维力传感器26的示意图。

59.所述大支杆3、旋紧螺母4、小支杆ⅰ19和小支杆ⅱ20依次连接,使刚度保证、损坏易维修且总长利于加工干涉工况。

60.所述大支杆3穿过支杆镶嵌端盖10以及六维力传感器26并连接到浮动壳体2上,小支杆ⅱ20与接触带轮支架22连接,两个张紧带轮ⅰ25安装在小支杆ⅱ20上,接触带轮23安装在接触带轮支架22上。所述小支杆ⅰ19和小支杆ⅱ20铆接,当磨削接触待加工曲面时,随曲面及刀具位姿的改变,小支杆组体会受磨削压力而发生微小幅度的弯折摆动,同时实现对接触带轮23的支撑;

61.所述导力支杆5的两端分别连接在支杆镶嵌端盖10和接触带轮23上,接触带轮23上的磨削力可通过导力支杆5导至六维力传感器26,导力支杆5靠近接触带轮23的杆段上安装有单点近红外光测距传感器21和双点组近红外光测距传感器24。参见图12,为所述单点近红外光测距传感器21和双点组近红外光测距传感器24的示意图。

62.参见图8,所述砂带磨头调节后端包括调节端支架9和摆动支杆28,调节端支架9呈条状,调节端支架9的中段通过按压弹簧扣16与调节端连接杆连接,两根摆动支杆28分别与调节端支架9的两端铰接,每根摆动支杆28上连接有张紧带轮ⅲ27。所述调节端支架9面向调节端连接杆的一侧设置有两个限位块7,两个限位块7分别靠近调节端支架9的两端,摆动支杆28的摆动幅度受限位块7限制。当磨头发生改变,所述摆动支杆28会随砂带6改变,使张

紧带轮ⅲ27在限定范围内摆动。

63.砂带6沿两个张紧带轮ⅲ27、驱动带轮15、两个张紧带轮ⅰ25、两个张紧带轮ⅱ18和接触带轮23缠绕,驱动带轮15和两个张紧带轮ⅰ25位于砂带6外侧,两个张紧带轮ⅲ27、两个张紧带轮ⅱ18和接触带轮23位于砂带6内侧。

64.工作时,将待加工工件固定在所述加工平台中转台z上,驱动动力盒32内部的电机带动驱动带轮15转动,砂带6转动对工件进行加工。所述机器人r控制砂带磨削执行机构a按预定轨迹移动,实现整个装置的进给运动、下压运动以及姿态调整运动,六维力传感器26实时监测导力支杆5的压力值并发送至总信号处理器8,单点近红外光测距传感器21和双点组近红外光测距传感器24协同工作,发出3个激光点以“三点定平面”,对磨削接触区域的平面位置实时测量,并将数据发送至总信号处理器8,总信号处理器8将数据信息发送至上位机,上位机通过调节音圈电机电流来实时调整接触带轮23的位置。

65.当所述六维力传感器26反馈的磨削力出现变化时,可改变音圈电机内线圈电流以调节外圈距离,使其以定磁力维持电机内外圈的相对位置。保证磨头的稳定磨削,实现砂带磨头磨削力的单自由度力调控。

66.当磨削位置偏差时,调节音圈电机使磨头位置改变,配合补偿算法使磨削位置调正,实现砂带磨头的实时位置调控。

67.值得说明的是,本实施例所述装置的接触轮通过砂带与待磨抛复杂曲面工件接触,实现材料的去除和抛光,主要用于诸如航空发动机整体叶盘等难加工复杂曲面件的材料去除和精密抛光。能够根据不同复杂曲面实现力位调控砂带磨削加工,并在硬件层面进一步帮助不良磨削纹的抑制,方便轮廓误差的控制,实现更好的复杂曲面单次砂带磨抛加工效果。整个磨削过程通过工业机器人控制系统实现。

68.实施例2:

69.参见图2,本实施例公开了一种机器人用力位调控砂带磨头装置,包括砂带磨削执行机构a和驱动机构b。

70.所述驱动机构b包括驱动动力盒32,驱动动力盒32内设置有电机和电气控制元件,驱动动力盒32的外壁安装有气动快换夹头30和两块机械限位板29,气动快换夹头30与电机的输出轴连接,两块机械限位板29对称布置在气动快换夹头30外围。

71.所述驱动动力盒32与机器人r的手臂连接,机器人r安装在基座上,基座上安装有加工平台中转台z。

72.所述砂带磨削执行机构a包括砂带磨头固定主体、砂带磨头浮动端和砂带磨头调节后端。

73.所述砂带磨头固定主体包括固定壳体1、气动快换刀柄12、快换刀柄旋头13、滑轨14、驱动带轮15和按压弹簧扣16。

74.所述驱动带轮15安装在固定壳体1内,气动快换刀柄12的一端与驱动带轮15连接,另一端伸出固定壳体1并与快换刀柄旋头13连接。

75.所述固定壳体1的外壁上开设有供机械限位板29嵌入的两个凹槽,气动快换刀柄12、快换刀柄旋头13与气动快换夹头30配合安装,两块机械限位板29分别嵌入固定壳体1外壁的两个凹槽内。

76.所述固定壳体1有浮动端连接杆和调节端连接杆,两根滑轨14安装在浮动端连接

杆上,调节端连接杆远离固定壳体1的一端设置有按压弹簧扣16,总信号处理器8安装在调节端连接杆上。

77.所述砂带磨头浮动端包括浮动壳体2、大支杆3、旋紧螺母4、导力支杆5、支杆镶嵌端盖10、滑块17、小支杆ⅰ19、小支杆ⅱ20、张紧带轮ⅰ25、张紧带轮ⅱ18、接触带轮支架22和接触带轮23。

78.所述浮动壳体2内安装有音圈电机,两个滑块17和两个张紧带轮ⅱ18均固定在浮动壳体2的外壁上,浮动端连接杆插入浮动壳体2并与音圈电机连接。所述浮动壳体2靠近固定壳体1的一端开设有贯穿其内外侧的两个缺口,两个滑块17分别连接在两个缺口处,两根滑轨14分别嵌入两个缺口并与两个滑块17滑动连接。

79.所述支杆镶嵌端盖10与浮动壳体2连接,支杆镶嵌端盖10与浮动壳体2之间设置有六维力传感器26。

80.所述大支杆3、旋紧螺母4、小支杆ⅰ19和小支杆ⅱ20依次连接,大支杆3穿过支杆镶嵌端盖10以及六维力传感器26并连接到浮动壳体2上,小支杆ⅱ20与接触带轮支架22连接。

81.所述接触带轮23安装在接触带轮支架22上,两个张紧带轮ⅰ25安装在小支杆ⅱ20上。

82.所述导力支杆5的两端分别连接在支杆镶嵌端盖10和接触带轮23上,导力支杆5靠近接触带轮23的杆段上安装有单点近红外光测距传感器21和双点组近红外光测距传感器24。

83.所述砂带磨头调节后端包括调节端支架9和摆动支杆28,调节端支架9呈条状,调节端支架9的中段通过按压弹簧扣16与调节端连接杆连接,两根摆动支杆28分别与调节端支架9的两端铰接,每根摆动支杆28上连接有张紧带轮ⅲ27。

84.所述砂带6沿两个张紧带轮ⅲ27、驱动带轮15、两个张紧带轮ⅰ25、两个张紧带轮ⅱ18和接触带轮23缠绕,驱动带轮15和两个张紧带轮ⅰ25位于砂带6外侧,两个张紧带轮ⅲ27、两个张紧带轮ⅱ18和接触带轮23位于砂带6内侧。

85.工作时,将待加工工件固定在所述加工平台中转台z上,驱动动力盒32内部的电机带动驱动带轮15转动,砂带6转动对工件进行加工。所述机器人r控制砂带磨削执行机构a按预定轨迹移动,六维力传感器26监测导力支杆5的压力值并发送至总信号处理器8,单点近红外光测距传感器21和双点组近红外光测距传感器24协同工作,对磨削接触区域的平面位置实时测量,并将数据发送至总信号处理器8,总信号处理器8将数据信息发送至上位机,上位机通过调节音圈电机电流来实时调整接触带轮23的位置。

86.实施例3:

87.本实施例主要结构同实施例2,进一步,所述驱动动力盒32通过法兰盘31与机器人r的手臂连接。

88.实施例4:

89.本实施例主要结构同实施例2,进一步,每块所述机械限位板29面向另一块机械限位板29的一侧安装有塑胶。

90.实施例5:

91.本实施例主要结构同实施例2,进一步,所述浮动壳体2面向固定壳体1的一侧设置有防尘套圈11,浮动端连接杆穿过防尘套圈11。

92.实施例6:

93.本实施例主要结构同实施例2,进一步,所述调节端支架9面向调节端连接杆的一侧设置有两个限位块7,两个限位块7分别靠近调节端支架9的两端。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。