1.本发明涉及无损检测技术领域,特别是涉及一种涡流膜厚传感器。

背景技术:

2.涡流法是非磁性基体金属上非导电覆盖层厚度测量的一种常用无损检测方法,可以测量相应临界厚度以下的非导电薄膜的厚度,膜厚测量范围通常为微米级。但目前主要的涡流测厚法使用的传感器为感应线圈,通常膜厚在5微米以下时,误差明显增加,膜厚在3微米以下时,准确度可能达不到gb/t4957-2003第7章的要求,限于原理,基于感应线圈的涡流膜厚测量装置难以测量1微米以下的非导电薄膜厚度。

3.巨磁阻传感器、隧道磁阻传感器等新型高灵敏度磁传感器提供了比感应线圈更高的磁场灵敏度,但该类传感器是直接测量磁场而不是互感,涡流测量方式与感应线圈不同,不能通过磁场灵敏度来直接判断该类传感器在膜厚测量方面的灵敏度就一定高于感应线圈。将磁传感器用于实际的涡流膜厚测量中,还需考虑传感器的动态范围。通常激励线圈产生的本底磁场为可变信号的最大值,该值应低于传感器的量程,该量程下传感器所能分辨的最小磁场变化量为可变信号的最小值,最大值与最小值之比为动态范围。常见电子学测量设备的动态范围在80db~90db之间,即最大值与最小值之比在1

×

104~3.16

×

104之间。受限于设备的动态范围,高灵敏度磁传感器在涡流测厚的时候,可分辨的最小磁场不一定能达到传感器的最高磁场分辨能力。例如,某隧道磁阻传感器的最高磁场分辨能力为1

×

10-9

t,最大动态范围为90db,量程可切换,根据其动态范围,量程分为1

×

10-9

t~3.16

×

10-5

t、1

×

10-8

t~3.16

×

10-4

t两档(量程不超过最大动态范围的限制),前一档才能达到1

×

10-9

t的分辨能力,后一档只能达到1

×

10-8

t的分辨能力。如果激励线圈产生的磁场幅度达到1

×

10-4

t,那么只能切换到1

×

10-8

t~3.16

×

10-4

t的量程,磁场分辨能力为1

×

10-8

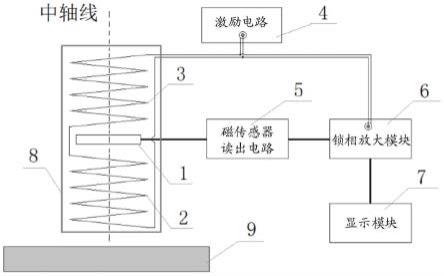

t,无法达到传感器的最大分辨能力。

4.基于感应线圈的传统涡流膜厚传感器的测量精度同样受到设备动态范围的限制。通常感应线圈涡流传感器通过测量线圈两端的电压幅度来测量线圈与导体之间的互感,其原理是根据交流电的欧姆定律,线圈两端电压正比于线圈的总阻抗,总阻抗包含线圈电阻、线圈自感阻抗、线圈与导体之间的互感阻抗三部分,当膜厚发生变化时,线圈与导体的互感发生变化,导致总阻抗发生变化。因此,基于感应线圈的涡流膜厚传感器的动态范围为线圈总阻抗与可分辨的最小互感阻抗变化量之比。无论是基于感应线圈的传统涡流膜厚传感器还是基于新型高灵敏度磁传感器的涡流膜厚传感器,其膜厚分辨能力均受到电子学测量设备的动态范围限制。提高膜厚分辨能力有两个方向,第一为提高设备的动态范围,第二为从方法上降低对设备动态范围的要求。

技术实现要素:

5.本发明的目的是提供一种涡流膜厚传感器,以提高传感器的膜厚分辨能力。

6.为实现上述目的,本发明提供了如下方案:

7.一种涡流膜厚传感器,所述涡流膜厚传感器包括:

8.激励线圈,位于待测样品的上方,用于产生激励磁场;所述激励磁场在所述待测样品的金属基体中产生涡流;所述涡流产生的磁场与所述激励磁场的方向相反;

9.对消线圈,与所述激励线圈串联连接,且与所述激励线圈同轴,用于产生对消磁场;所述对消磁场与所述激励磁场的方向相反,且所述对消磁场的磁感应强度等于所述激励磁场的磁感应强度的设定比例;

10.磁传感器,位于所述激励线圈与所述对消线圈之间,用于测量所述待测样品、所述激励线圈与所述对消线圈之间的磁感应强度信号;

11.激励电路,分别与所述激励线圈和所述对消线圈连接,用于产生激励信号;所述激励磁场及所述对消磁场均根据所述激励信号产生;

12.驱动分析电路,分别与所述激励电路和所述磁传感器连接,用于根据所述激励信号和所述磁感应强度信号确定所述待测样品的膜厚。

13.可选地,所述驱动分析电路包括:

14.磁传感器读出电路,与所述磁传感器连接,用于将所述磁感应强度信号转换为模拟电信号;

15.锁相放大模块,分别与所述激励电路和所述磁传感器读出电路连接,用于根据所述激励信号的频率确定所述模拟电信号中的激励频率对应的频率谱密度信号;所述激励频率对应的频率谱密度信号用于计算所述待测样品的膜厚。

16.可选地,所述驱动分析电路还包括:

17.显示模块,与所述锁相放大模块连接,用于根据所述激励频率对应的频率谱密度信号计算并显示所述待测样品的膜厚。

18.可选地,所述涡流膜厚传感器还包括:

19.封装外壳;所述激励线圈、所述磁传感器及所述对消线圈由下至上分别固定于所述封装外壳内;所述封装外壳的底面与所述待测样品的上表面接触。

20.可选地,所述对消磁场的磁感应强度等于所述激励磁场的磁感应强度的90%~98%。

21.可选地,所述磁传感器的测量方向与所述激励线圈的中轴线平行。

22.可选地,所述磁传感器的测量中心位于所述激励线圈的中轴线上的设定位置;所述激励磁场与所述对消磁场在所述设定位置相互抵消,使所述设定位置处的磁感应强度小于所述激励磁场中的最大磁感应强度的5%。

23.可选地,所述磁传感器为隧道磁阻传感器或巨磁阻传感器。

24.可选地,所述磁传感器在工作频率范围内的磁场分辨率小于或等于1nt。

25.可选地,所述激励信号为交变电流,所述交变电流的范围为10ma~30ma。

26.根据本发明提供的具体实施例,本发明公开了以下技术效果:

27.本发明提供一种涡流膜厚传感器,通过设置与激励线圈同轴串联且产生的磁场方向相反的对消线圈,使对消线圈产生的对消磁场与激励线圈产生的激励磁场能够大幅度地相互抵消,从而使磁传感器测得的对消线圈与激励线圈之间的磁感应强度减小,且使激励磁场在待测样品的金属基体中产生的涡流的磁感应强度对磁传感器的测量结果的影响增大,因此本发明能够降低涡流膜厚测量对设备动态范围的要求,使磁传感器的高灵敏性能

可以充分发挥,相比基于感应线圈的涡流膜厚传感器可以大幅提高膜厚分辨能力。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

29.图1为本发明提供的涡流膜厚传感器的结构示意图;

30.图2为数值模拟中铝合金基体上覆盖50nm~10μm非导电覆盖层情况下本发明所测得的磁场幅值以及非导电覆盖层变化1μm时测得磁场的变化量示意图;

31.图3为数值模拟中采用普通激励线圈时铝合金基体上覆盖50nm~10μm非导电覆盖层情况下磁传感器所测得的磁场幅值以及非导电覆盖层变化1μm时测得磁场的变化量示意图;

32.图4为数值模拟中采用普通激励线圈时铝合金基体上覆盖50nm~10mm非导电覆盖层情况下磁传感器所测得的磁场幅值示意图;

33.图5为数值模拟中铝合金基体上覆盖50nm~10mm非导电覆盖层情况下基于感应线圈的涡流膜厚传感器所测得的整体电感与空载电感的比值示意图;

34.图6为数值模拟中铝合金基体上覆盖50nm~10μm非导电覆盖层情况下基于感应线圈的涡流膜厚传感器所测得的整体电感与空载电感的比值、相对幅度变化率以及分辨1μm所需的动态范围示意图。

35.符号说明:

36.1-磁传感器;2-激励线圈;3-对消线圈;4-激励电路;5-磁传感器读出电路;6-锁相放大模块;7-显示模块;8-封装外壳;9-待测样品。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.本发明的目的是提供一种涡流膜厚传感器,以提高传感器的膜厚分辨能力。

39.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

40.图1为本发明提供的涡流膜厚传感器的结构示意图,如图1所示,所述涡流膜厚传感器包括:激励线圈2、对消线圈3、磁传感器1、激励电路4和驱动分析电路。所述激励线圈2位于待测样品9的上方;所述对消线圈3与所述激励线圈2串联连接,且与所述激励线圈2同轴(即所述对消线圈3的中轴线与所述激励线圈2的中轴线重合);所述磁传感器1位于所述激励线圈2与所述对消线圈3之间;所述激励电路4分别与所述激励线圈2和所述对消线圈3连接;所述驱动分析电路分别与所述激励电路2和所述磁传感器1连接。

41.其中,所述激励线圈2用于产生激励磁场;所述激励磁场在所述待测样品9的金属

基体中产生涡流;所述涡流产生的磁场与所述激励磁场的方向相反;所述对消线圈3用于产生对消磁场;所述对消磁场与所述激励磁场的方向相反,且所述对消磁场的磁感应强度等于所述激励磁场的磁感应强度的设定比例;所述磁传感器1用于测量所述待测样品9、所述激励线圈2与所述对消线圈3之间的磁感应强度信号;所述激励电路4用于产生激励信号;所述激励磁场及所述对消磁场均根据所述激励信号产生;所述驱动分析电路用于根据所述激励信号和所述磁感应强度信号确定所述待测样品9的膜厚。所述膜厚即非磁性基体金属上非导电覆盖层的厚度。

42.作为一种具体的实施方式,所述激励信号为交变电流,所述交变电流的范围为10ma~30ma。为方便后续处理,本发明中采用频率成分单一的交变电流,如正弦式激励电流。交变电流在激励线圈2中产生交变磁场(即激励磁场),交变磁场在待测样品9的金属基体中产生涡流。

43.其中,所述激励磁场与所述对消磁场方向相反,大小相近但不完全相等。优选地,所述对消磁场的磁感应强度(即大小)等于所述激励磁场的磁感应强度的90%~98%。

44.具体地,所述磁传感器1的测量方向与所述激励线圈2的中轴线平行;所述磁传感器1的测量中心位于所述激励线圈2的中轴线上的设定位置;所述激励磁场与所述对消磁场在所述设定位置相互抵消,使所述设定位置处的磁感应强度小于所述激励磁场中的最大磁感应强度(即激励线圈2中心磁场处的磁感应强度)的5%,即假设单独激励线圈2中轴线上的最大磁感应强度为b0,则需要调节磁传感器1在激励线圈2的中轴线上的位置,直至磁传感器1测得的磁感应强度小于0.05b0。此外,所述磁传感器1测得的磁感应强度还应当小于2000纳特(nt)。

45.作为一种具体的实施方式,所述磁传感器1为高灵敏度磁传感器,如隧道磁阻传感器或巨磁阻传感器,且其在工作频率范围内的磁场分辨率优于1nt,即小于或等于1nt。

46.进一步地,所述驱动分析电路包括:磁传感器读出电路5和锁相放大模块6。其中,所述磁传感器读出电路5与所述磁传感器1连接,所述磁传感器读出电路5用于将所述磁感应强度信号转换为模拟电信号;所述锁相放大模块6分别与所述激励电路4和所述磁传感器读出电路5连接,所述锁相放大模块6用于根据所述激励信号的频率确定所述模拟电信号中的激励频率对应的频率谱密度信号;所述激励频率对应的频率谱密度信号用于计算所述待测样品9的膜厚。

47.具体地,激励线圈2与对消线圈3串联后,有两根导线形成对外接口(通常为同轴线接口),该接口通过同轴线与激励电路4的同轴线接口相连,激励电路4的同轴线接口同时也连接锁相放大模块6的参考输入端(也是同轴线接口)。

48.磁传感器1测得的待测样品9、激励线圈2与对消线圈3之间的磁感应强度信号表现为反映其电学参数(如电阻)的微弱电压信号。磁传感器读出电路5则将该微弱电压信号转换为反映磁感应强度的电压信号,即正比于磁感应强度值的模拟电信号。磁传感器读出电路5将输出的电压信号传输给锁相放大模块6的信号输入端。

49.由于磁传感器读出电路5所输出的信号中会包含直流成分、激励频率对应的频率谱密度成分(所需的信号)、激励频率的高次谐波成分、噪声成分等,锁相放大模块6则用于在磁传感器读出电路5输出的信号之中提取出与激励电路4产生的信号频率一致的信号。具体地,锁相放大模块6通过对输入信号进行快速傅里叶变换,提取出激励频率对应的频率谱

密度信号,该激励频率对应的频率谱密度信号反映了相应频率涡流产生的磁场幅度。

50.进一步地,所述驱动分析电路还包括:显示模块7。所述显示模块7与所述锁相放大模块6连接。所述显示模块7用于将锁相放大模块的输出值显示出来以及根据所述激励频率对应的频率谱密度信号计算并显示所述待测样品的膜厚。

51.进一步地,所述涡流膜厚传感器还包括:封装外壳8。所述激励线圈2、所述磁传感器1及所述对消线圈3由下至上分别固定于所述封装外壳8内;所述封装外壳8的底面与所述待测样品9的上表面接触。

52.具体地,所述激励线圈2、所述磁传感器1及所述对消线圈3均采用封装胶(如环氧树脂)固化在所述封装外壳8内。所述激励线圈2的底部与所述封装外壳8的底部的距离应小于0.5mm,所述激励线圈2与所述对消线圈3的相对距离无限制,所述对消线圈3与所述封装外壳8的顶部的距离无限制。

53.下面结合具体实施例对本发明作进一步论述:

54.实施例1

55.在本实施例中,如图1所示,所提供的涡流膜厚传感器包括磁传感器1、激励线圈2、对消线圈3、激励电路4、磁传感器读出电路5、锁相放大模块6、显示模块7和封装外壳8。

56.所述磁传感器1可选用隧道磁阻传感器或巨磁阻传感器,要求其在工作频率范围内的磁场分辨率优于1nt,且安装在激励线圈2和对消线圈3之间,激励线圈2和对消线圈3产生的磁场方向相反且二者的中轴线重合,二者通过导线串联,要求对消线圈3产生的磁场大小相当于激励线圈2产生的磁场大小的90%~98%。

57.所述磁传感器1的测量方向与激励线圈2、对消线圈3的中轴线平行,测量中心位于激励线圈2的中轴线上,对激励线圈2、对消线圈3施加一定电流,单独激励线圈2中轴线上最大磁感应强度为b0,调节磁传感器1在激励线圈2的中轴线上的位置,直至磁传感器1测得的磁感应强度小于0.05b0,然后固定磁传感器1、激励线圈2和对消线圈3,并且封装在封装外壳8内。封装完成后,将激励线圈2和对消线圈3的公用接线连接至激励电路4,将磁传感器1的接线连接至磁传感器读出电路5,将激励电路4的信号连接线连接至锁相放大模块6的参考输入端,将磁传感器读出电路5的输出线连接至锁相放大模块6的信号输入端,将锁相放大模块6的信号输出端连接至显示模块7的输入端。

58.如上所述,对本发明提供的涡流膜厚传感器进行计算机数值模拟,在模拟中将封装外壳8的底面(即激励线圈2朝外的那一面)贴近待测样品9进行测量,并保证每次测量时封装外壳8与待测样品9的压力一致。每次测量时,显示模块7将记录磁传感器1所测量的磁场值,并根据待测样品9材料所对应的关系换算为非导电覆盖层的厚度(即膜厚)。在数值模拟中,设定待测样品9为铝合金基底,表面覆盖非导电覆盖层,覆盖层的厚度从50nm增加到10μm,计算磁传感器1所测量的磁场值,将覆盖层的膜厚-磁场关系绘制成图像,如图2所示(其中,坐标轴上的μ表示

×

10-6

)。

59.图2表明,非导电覆盖层厚度在10μm以下时,磁传感器1所测量的磁场值与覆盖层的膜厚之间是线性关系,原因是膜厚比较薄,膜厚的变化对涡流磁场造成的影响属于微扰,满足线性近似。磁传感器1测得的磁场分为三部分:激励线圈2产生的磁场、对消线圈3产生的磁场、待测样品9内涡流产生的磁场,其中对消线圈3产生的磁场方向与激励线圈2产生的磁场方向相反,待测样品9内涡流产生的磁场方向与激励线圈2产生的磁场方向相反。待测

样品9内的涡流主要受激励线圈2靠近待测样品9那一侧的电流影响,对消线圈3与待测样品9的距离较远,因而对消线圈3对待测样品9内涡流的影响远小于激励线圈2。当膜厚增加时,待测样品9内涡流产生的磁场幅度下降,因此总的磁场幅度下降(此时对消线圈3产生的磁场与待测样品9内涡流产生的磁场总和略微超过激励线圈2产生的磁场),这个规律符合图2的描述,因此该数值模拟是自洽的。

60.在图2中,磁传感器1测得的磁场的最大幅度约为1100nt,最小幅度约为380nt,直线的斜率为7.032

×

10-8

t/μm,即70.32nt/μm。本发明所采用的磁传感器1(可选用隧道磁阻传感器或巨磁阻传感器)在工作频率范围内的磁场分辨率应优于1nt。当膜厚变化0.014μm时,磁传感器1测得的磁场变化幅度达到1nt,此时为本发明的理论最小分辨能力(实际情况可能达不到理论最小分辨能力)。当膜厚在50nm~10μm范围内时,本发明所要求的动态范围在60.8db~51.6db之间,大幅低于常见电子学测量设备的动态范围(80db~90db),因而比较容易实现。

61.实施例2

62.作为对比,实施例2不采用实施例1所述的技术方案(即激励线圈2和对消线圈3产生的磁场方向相反且二者的中轴线重合,二者通过导线串联,要求对消线圈3产生的磁场大小相当于激励线圈2的90%~98%),而是参考基于感应线圈的传统涡流膜厚传感器,仅采用激励线圈2,用磁传感器1测量待测样品9内涡流产生的磁场与激励线圈2产生的磁场的总和。该实施例中,计算机数值模拟覆盖层的膜厚-磁场关系并绘制成图像,如图3所示(其中,坐标轴上的μ表示

×

10-6

)。

63.在图3中,磁传感器1测得的磁场的最大幅度约为109504nt,最小幅度约为109372nt,直线的斜率为1.314

×

10-8

t/μm,即13.14nt/μm(实施例2与实施例1的激励线圈尺寸相同、电流相同)。当膜厚变化0.076μm时,磁传感器1测得的磁场变化幅度达到1nt,此时为实施例2的理论最小分辨能力,由于其理论最小分辨能力大于实施例1中的理论最小分辨能力的5倍,即实施例2的理论灵敏度不足实施例1的1/5。当膜厚在50nm~10μm范围内时,实施例2所要求的动态范围约为100.8db,高于80db~90db,实现难度高于实施例1,具体实施时如果动态范围不足,将会牺牲膜厚分辨能力。为验证计算机数值模拟的自洽性,将实施例2中的膜厚范围扩大到50nm~10mm,磁传感器1测得的磁场幅度与膜厚的关系曲线如图4所示(其中,坐标轴上的n表示

×

10-9

,μ表示

×

10-6

,m表示

×

10-3

),当膜厚不断增加时,测得的磁场幅度不断接近于没有样品时的空载线圈磁场幅值,因此该数值模拟是自洽的。

64.实施例3

65.作为对比,实施例3对基于感应线圈的涡流膜厚传感器检测非磁性基体金属上非导电覆盖层厚度的过程进行计算机数值模拟。基于感应线圈的涡流膜厚传感器直接测量的是感应线圈两端的电压幅值,在忽略线圈欧姆电阻的情况下,该电压正比于感应线圈和样品的总体电感数值,因此只需数值模拟感应线圈和样品的总体电感与感应线圈自感的比值的变化,就可以反映基于感应线圈的涡流膜厚传感器测量膜厚的过程。计算机数值模拟结果如图5所示(其中,坐标轴上的n表示

×

10-9

,μ表示

×

10-6

,m表示

×

10-3

),膜厚范围为50nm~10mm。将图5中50nm~10μm范围内的曲线放大,如图6所示(其中,坐标轴上的μ表示

×

10-6

),在该范围内,感应线圈和样品的总体电感与膜厚之间呈线性关系,膜厚每变化1μm,总体电感的相对变化率为1.22

×

10-4

,相当于需要78.2db的动态范围,基于感应线圈的涡流膜厚

传感器才能分辨出1μm的膜厚变化。这个数值模拟结果与常见电子学测量设备的动态范围(80db~90db)相符,表明该数值模拟结果是比较合理的。

66.将实施例3、实施例2与实施例1(本发明)对比,验证了本发明可以大幅提高涡流膜厚测量的分辨能力,并能降低对设备动态范围的要求的有益效果。

67.与现有技术相比,本发明可以充分利用高灵敏度磁传感器的灵敏度优势,降低对设备动态范围的要求,降低可分辨的最小膜厚变化量。在数值模拟中,对铝合金材料表面的非导电覆盖层的厚度测量中,膜厚每变化1μm,磁场幅度变化约70nt,本底磁场约为1100nt,针对磁场分辨率为1nt的磁传感器,需求的动态范围为60.8db,大幅低于常见电子学测量设备的动态范围(80db~90db),理论上能分辨0.014μm的膜厚变化量。

68.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

69.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。