1.本发明涉及一种铝合金导轨制备方法,尤其是一种服务器用高强度铝合金导轨的制备方法,属于铝合金型材制备技术领域。

背景技术:

2.机架式服务器需要通过导轨安装在机柜内部,其中导轨设计分为内侧导轨和外侧导轨,在服务器自身较重的情况下,导轨的可承载量显得尤为重要,这需要导轨自身具有一定的强度,现在的导轨为钢铁材质制作,自身重量较重,增加了机柜的负载。伴随着轻量化的发展趋势,服务器导轨由钢铁材料替换为铝合金材料可以减轻约2/3的重量,在维持同等支撑载荷的情况下可以减少约1/3的体积。

3.铁质导轨组件一般采用钢板经过冲压、卷曲制成,但是铝合金受到成形工艺的限制,无法做到像钢板一样冲压成形。同时机架式服务器导轨由于受到空间的限制,只能尽可能减少体积,无法采用空心、圆柱等形状的导轨,只能采用薄片式形状,普通的铝合金型材无法达到如此高的力学性能。

4.铝合金导轨是一种常见的导轨,目前关于铝合金导轨的研究,大都集中在其产品结构及焊接方法上,如cn201410849136.x公开了一种铝合金导轨及其焊接方法,专利cn202110671150.5公开了一种铝合金导轨。

5.关于铝合金导轨制备方法方面的专利如下:

6.cn201410765986.1公开了一种铝合金导轨型材的制备方法,包括:铝合金经铸锭加热、挤压、淬火、拉伸、辊轿、时效得到导轨型材;所述铸锭加热温度515~535℃;所述挤压速度为1.1~1.6m/min。其在制备铝合金导轨型材过程中,通过在制备工艺中控制特定的铸锭加热温度和挤压速度的共同作用使得制备得到的铝合金导轨型材变形均匀、不易损害模具、壁厚均匀,成品率高。专利cn201410765986.1的目的是提高铝合金导轨型材的成品率,不涉及铝合金型材的力学性能,也不适合服务器使用。

7.cn202010645548.7公开了一种高强铝合金空心导轨型材的制备方法,包括:将铝合金原料进行铸锭加热,采用梯度加热的方式,铸锭加热温度为铸锭头端455℃-470℃,铸锭尾端温度为440℃-455℃;模具温度为460℃-480℃;铸锭后在5000t挤压机350mm-380mm的筒上挤压,挤压筒温度为440℃-460℃,挤压速度为2.1-2.9m/min,缓慢上压的方式,突破压力时挤压速度不能大于0.3mm/s;挤压出料后使用牵引机拉伸型材出料;型材由牵引机夹持经过水槽,挤压型材出口温度为480℃-510℃,在线风雾冷却,冷却速率为风雾冷却速率为160-190℃/s,淬火后进行在线拉伸,拉伸使用专用垫块,控制拉伸率0.8%-1.5%,拉伸后需要锯切头尾,而后在120℃-150℃保温时效12h-24h,得到铝合金导轨型材。专利cn202010645548.7涉及的是空心导轨型材的制备方法,完全不适合于服务器使用。

技术实现要素:

8.针对现有铝合金导轨存在的上述问题,本发明提供了一种服务器用高强度铝合金

导轨的制备方法,采用铸造-铸棒连轧-均匀化热处理-挤压、拉拔、拉直成型-固溶时效热处理工艺相结合的成形工艺,设备采用短应力轧机模组和挤压机,缩短了生产周期,提高了劳动生产率,自动化程度高;最后的拉拔工艺增加表面加工应力的同时修复表面使得型材光滑性更好,消除了毛刺等缺陷,使铝合金导轨型材的抗拉强度达到650mpa以上,抗剪强度达到300mpa以上,型材的边缘与中部晶粒组织差异小于10%,在降低导轨型材厚度的情况下仍能保持高强度的力学性能和抗剪性能。

9.本发明的技术方案是:一种服务器用高强度铝合金导轨的制备方法,其特征是,

10.(1)原料配置、熔炼、铸造

11.配制al-zn-mg-cu系铝合金高温熔炼后,将铝合金熔体通过dc铸造工艺铸造成铸棒,然后将铸棒均匀化处理、车皮;

12.(2)铸棒热连轧

13.用短应力连轧机组将铝合金铸棒进行轧制,轧机中的轧辊采用立式-平式交替分布,保证铸棒经过轧制后仍能保持圆形或椭圆形,连轧轧机组的轧制道次为4-6道次;

14.(3)轧制态铝棒均匀化热处理

15.将经过轧制后的铝合金铸棒进行均匀化热处理;

16.(4)导轨挤压成形

17.将铝合金铸锭放进挤压设备中进行正向挤压成形得到导轨型材;

18.(5)拉拔、拉直工艺

19.将步骤(4)的导轨型材进行拉拔用以平整表面的毛刺和增加表面应力,拉拔道次为1道次拉拔,变形量为3-5%,然后将型材通过拉直机进行拉直;

20.(6)导轨固溶热处理

21.将导轨型材进行固溶热处理,然后进行双极时效热处理。

22.上述步骤(1)铝合金熔体以重量百分比计,其成分为:zn:0.8~1.5wt.%,mg:0.6~1.1wt.%,cu:1.2~1.9wt.%,zr:0.5~0.8wt.%,ti:0.01~0.03wt.%,si:《0.1wt.%,fe:《0.15wt.%,余量为al。

23.上述步骤(1)通过dc铸造法进行铸造,可以在现有技术公开的dc半连续铸造设备中进行。优选的,温度区间为700℃-710℃,铸造速度180-250mm/min,铸棒直径100-150mm;在结晶区施加电磁搅拌,磁场频率60-70hz,励磁电流150a,平均晶粒尺寸控制在60-80μm。

24.优选的,上述步骤(2)的轧制,每道次(不包括最后1次)变形量控制在14-20%,最后一道次变形量采用小变形量8-12%,总道次变形量控制在50-70%,以保证最终棒材成品的均匀性。

25.优选的,上述步骤(2)的轧制,轧制温度450-480℃,轧制速度为1-2m/s。

26.优选的,上述步骤(2)轧制过程中如果出现开裂现象,中间可以以400℃进行一次中间退火。

27.优选的,上述步骤(3)热处理温度为485℃-510℃,保温时间为3-4h。

28.优选的,上述步骤(4)挤压筒、挤压模具的温度在400-450℃,挤压比为8-20,挤压速度为4-6mm/s。

29.优选的,上述步骤(6)固溶热处理为:530-540℃保温1.5-2.5小时,淬火转移时间小于30s,淬火介质为水。

30.优选的,上述步骤(6)双极时效热处理,其中一级时效温度为110-120℃,时效时间4-6h,二级时效温度200-210℃,时效时间6-8h。

31.上述方法制备的铝合金导轨的厚度范围为3mm-6mm,其抗拉强度650mpa以上,抗剪强度300mpa以上,延伸率达到7-9%,晶粒组织更加均匀,纤维晶粒直径在40-60μm,型材的边缘与中部晶粒组织差异小于10%。

32.本发明的技术效果是:

33.1、本发明可以根据铝加工工业中的现有设备,通过采用短应力轧机组与挤压机及拉拔机成型同时辅助热处理工艺相结合的方式,经轧机轧制后铝合金铸棒在挤压时可以有效避免“粗晶环”的出现,同时最后的拉拔工艺使得型材表面光洁,实现了高强度铝合金导轨的制备,型材的晶粒组织为等轴晶与纤维状晶粒共存,导轨型材的前端与后端的力学性能相差无几。经过最终的固溶热处理,型材的抗拉强度650mpa以上,抗剪切性能达到300mpa以上,延伸率达到7-9%,晶粒组织更加均匀,纤维晶粒直径在40-60μm,型材的边缘与中部晶粒组织差异小于10%,在保证力学性能的同时也维持了良好的塑性。

34.2、本发明设备采用短应力轧机模组和挤压机,简化了铸锭、锯切、铣面、铸块加热、开坯、热轧等多道工序,缩短了生产周期,提高了劳动生产率,自动化程度高。

35.3、本发明通过改变成形工艺和热处理工艺,保证铝合金导轨的抗拉强度和抗剪切强度均能够满足铝合金导轨承受大载荷的需要。将其应用在服务器导轨上时,即使安装4u服务器也能承受相应的载荷,导轨应用尺寸更小,更加节省空间,同时一定程度上提供高强的抗拉性能和抗剪性能,减轻了服务器机柜的负载。

附图说明

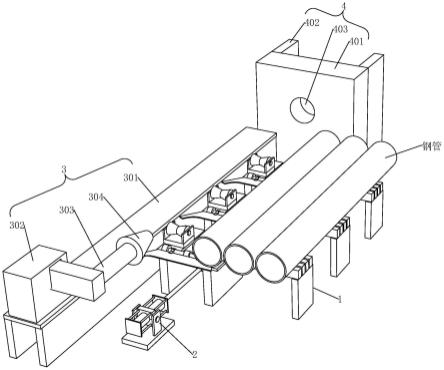

36.图1为实施例1轧制态(经过了6次轧制,第5道次轧制态下)铝合金板材的晶粒组织图;

37.图2为实施例1的6道次轧制后铝板的晶粒组织图;

38.图3为实施例1经固溶热处理后铝板的金相图;

39.图4为实施例1铝合金铸棒及经成型后的型材图;其中左图为成型后导轨,右图为铝合金铸锭;

40.图5为实施例2铝合金铸锭晶粒偏光组织图;

41.图6为实施例2经2道次轧制后铸锭边部的晶粒偏光组织图;

42.图7为实施例2经挤压、拉拔矫直后的晶粒组织图。

具体实施方式

43.以下结合实施例及说明书附图来说明其效果。但本发明保护范围不限于此。同时下述实施例中所述方法,如无特殊说明,均为常规方法。本发明实施例中抗拉强度、抗剪强度、延伸率、型材头部与尾部性能差异等技术指标均采用gb/t228.1-2010《金属材料拉伸试验第1部分:室温试验方法进行测试。

44.实施例1

45.(1)原料配置、熔炼及铸造

46.将铝合金熔体通过dc铸造工艺铸造成直径为105mm的铸棒,然后将铸棒均匀化处

理、车皮,所述铝合金熔体以重量百分比计成分为:zn:1.5wt.%,mg:1.1wt.%,cu:1.8wt.%,zr:0.8wt.%,ti:0.02wt.%,si:《0.1wt.%,fe:《0.15wt.%,余量为al。铸造温度区间为710℃,铸造速度180-250mm/min,铸棒直径105mm;在结晶区施加电磁搅拌,磁场频率60hz,励磁电流150a,平均晶粒尺寸控制在60-80μm;经过车皮后铸棒直径为100mm,将铸棒在500℃保温6h,消除铸棒内部的晶粒偏析等缺陷。

47.(2)铸棒热连轧

48.将步骤(1)处理的铝合金铸棒放进短应力轧机模组中,轧机模组有若干短应力轧机连续排布组成,每两个轧辊完成一个道次的轧制,每一组轧机均独立传动,轧机中的轧辊采用立式-平式交替分布,保证铸棒经过轧制后仍能保持圆形或椭圆形,轧制温度450-480℃,铝合金铸棒直径为100mm,铸板连轧轧机组的轧制道次为6道次,截面积总道次变形量为64%。每道次变形量依次为15.36%-14.6%-15.7%-14.8%-15.9%-11.7%,前5道次轧制速度为1m/s,最后一道次轧制速度为1.5m/s,轧制成品直径为60mm。轧制过程中如果出现开裂现象,中间可以以400℃进行一次中间退火。

49.图1为第5道次轧制态下轧制态铝合金板材的晶粒组织图,如图1所示,轧制组织表面晶粒组织均匀呈现等轴晶状,无“粗晶环”效应。

50.图2为6道次轧制后的晶粒组织图,从图中可以看出:并未发生再结晶现象,晶粒大小均匀,晶粒直径约为85μm,经后续挤压、拉拔后晶粒进一步控制,并且能呈现处均匀的等轴晶状。

51.(3)轧制态铝棒均匀化热处理

52.经过轧制后的铝合金铸棒表面受到较大的轧制力,总道次变形量较大,晶粒组织呈现出均匀的等轴晶状,心部变形量较小,铸态晶粒组织大体保持完好,然后将铝合金铸棒进行均匀化热处理,热处理温度为485℃-510℃,保温时间为3-4h;

53.(4)导轨挤压成形

54.轧制铝合金铸棒经过400℃工业炉2h保温后使用正向挤压机进行挤压,挤压筒温度区间为400℃,挤压模具的温度与挤压设备中挤压筒的温度保持持平,挤压速度为4mm/s,挤压比为15,经过导轨形状的模具孔后铝合金棒材被挤压成形,导轨型材的厚度为6.2mm;

55.(5)拉拔、拉直工艺

56.将热处理后的导轨型材进行拉拔用以平整表面的毛刺和增加表面应力,拉拔道次为1道次拉拔,变形量为3-5%,最终型材厚度为6-6.3mm,然后将型材通过拉直机进行拉直。

57.(6)导轨固溶热处理

58.将导轨型材在530-540℃保温2小时固溶热处理,淬火转移时间小于30s,淬火介质为水,然后进行双极时效热处理,一级时效温度为110-120℃,时效时间4-6h,二级时效温度200-210℃,时效时间6-8h,得到服务器用高强度铝合金导轨型材。

59.图3为固溶热处理后铝板的金相图,从图中可以看出:mg2si等金属相析出,嵌在表面基体中。

60.通过以上工序实现了超高强度7xxx系铝合金导轨的连续生产,制备的导轨型材晶粒组织为纤维状,纤维晶粒直径控制在40-60μm,成品经固溶淬火人工时效后抗拉强度达到700mpa,抗剪强度达到350mpa,延伸率8%,型材头部与尾部性能差异小于5%,最终的成品见图4。

61.实施例2

62.(1)原料配置、熔炼及铸造

63.同实施例1。

64.(2)铸棒热连轧

65.将步骤(1)处理的铝合金铸棒放进短应力轧机模组中,轧机模组有若干短应力轧机连续排布组成,每两个轧辊完成一个道次的轧制,每一组轧机均独立传动,轧机中的轧辊采用立式-平式交替分布,保证铸棒经过轧制后仍能保持圆形或椭圆形,轧制温度450-480℃,铝合金铸棒直径为140mm,铸板连轧轧机组的轧制道次为4道次,总道次变形量为58.7%。截面积每道次变形量依次为20.3%-15.4%-16.6%-9.3%,对应的道次直径依次为125mm、115mm、105mm、100mm,前2道次轧制速度为1m/s,后2道次轧制速度为1.5m/s,轧制成品为90mm。轧制过程中如果出现开裂现象,中间可以以400℃进行一次中间退火。铝合金铸锭的晶粒组织如图5所示,第2道次轧制后的晶粒组织如图6所示,从图6和图5的比较可以看出:经过第2道次轧制后的轧制组织表面晶粒组织均匀,由枝晶壮晶粒组织变为纤维状组织。

66.(3)轧制态铝棒退火热处理

67.经过轧制后的铝合金铸棒表面受到较大的轧制力,总道次变形量较大,晶粒组织呈现出均匀的等轴晶状,心部变形量较小,铸态晶粒组织大体保持完好,然后将铝合金铸棒进行均匀化热处理,热处理温度为490℃,保温时间为4h;

68.(4)导轨挤压成形

69.轧制铝合金铸棒经过420℃工业炉3h保温后使用正向挤压机进行挤压,挤压筒温度区间为420℃,挤压模具的温度与挤压设备中挤压筒的温度保持持平,挤压速度为4mm/s,挤压比为20,经过导轨形状的模具孔后铝合金棒材被挤压成形,导轨型材的厚度为6.2mm;

70.(5)拉拔、拉直工艺

71.将热处理后的导轨型材进行拉拔用以平整表面的毛刺和增加表面应力,拉拔道次为1道次拉拔,变形量为3-5%,最终型材厚度为6-6.3mm,然后将型材通过拉直机进行拉直。晶粒组织如图7所示,如图7所示,型材内部呈现出均匀的等轴晶粒组织。

72.(6)导轨固溶热处理

73.将导轨型材在530-540℃保温2小时固溶热处理,淬火转移时间小于30s,淬火介质为水,然后进行双极时效热处理,一级时效温度为110-120℃,时效时间4-6h,二级时效温度200-210℃,时效时间6-8h,得到服务器用高强度铝合金导轨型材。

74.通过以上工序实现了超高强度7xxx系铝合金导轨的连续生产,制备的导轨型材晶粒组织为纤维状,纤维晶粒直径控制在40-60μm,经最终的固溶时效热处理后,型材头部的抗拉强度700mpa,延伸率8.5%,型材尾部的抗拉强度695mpa,延伸率8%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。